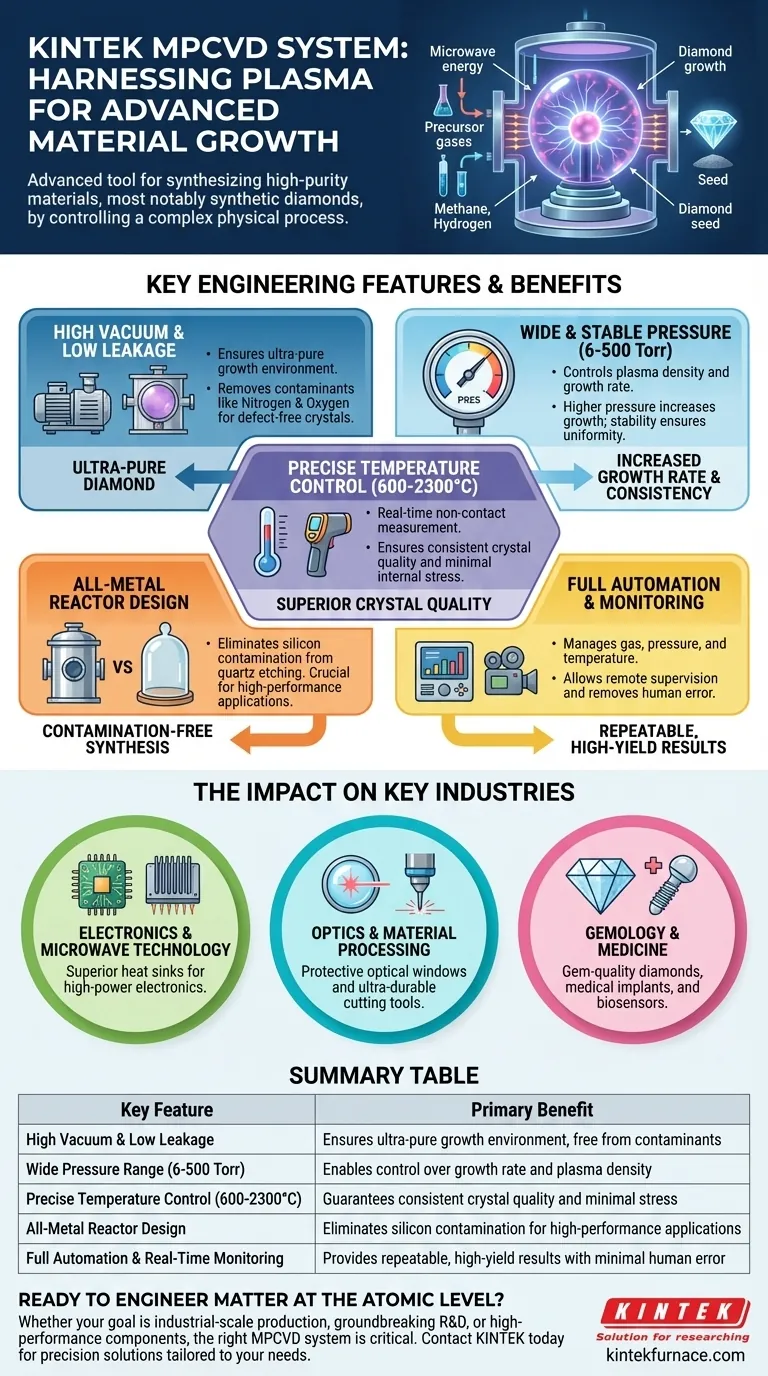

Im Kern ist ein Mikrowellenplasma-CVD-System (MPCVD) ein fortschrittliches Werkzeug zur Synthese hochreiner Materialien, insbesondere synthetischer Diamanten. Zu seinen Hauptmerkmalen gehören eine Hochvakuum-Reaktionskammer ganz aus Metall, ein großer Betriebsdruckbereich (6-500 Torr) und eine hochstabile Plasmaerzeugung. Diese werden ergänzt durch präzise Temperaturmessung (600-2300°C), vollständige Automatisierung und Echtzeit-Videoüberwachung, um wiederholbare, qualitativ hochwertige Ergebnisse zu gewährleisten.

Der wahre Wert eines MPCVD-Systems liegt nicht in seinen einzelnen Komponenten, sondern in deren Synergie. Zusammen schaffen sie eine akribisch kontrollierte Umgebung, die einfache Gase in einige der fortschrittlichsten Materialien der Welt mit außergewöhnlicher Reinheit und Konsistenz verwandelt.

Das Kernprinzip: Plasmatechnologie für das Materialwachstum nutzen

Um die Vorteile eines MPCVD-Systems zu verstehen, müssen Sie zunächst seinen grundlegenden Zweck begreifen. Es wurde entwickelt, um einen komplexen physikalischen Prozess mit hoher Präzision zu steuern.

Was ist MPCVD?

Der Prozess beinhaltet die Verwendung von Mikrowellenenergie, um Vorläufergase (wie Methan und Wasserstoff) in einer Vakuumkammer anzuregen. Diese Energie erzeugt ein Plasma – einen überhitzten Ball aus ionisiertem Gas.

Innerhalb dieses Plasmas zerfallen die Gasmoleküle in reaktive chemische Spezies. Diese Spezies lagern sich dann auf einem Substrat (oft ein kleiner Diamantkeim) ab und ordnen sich Atom für Atom an, um einen größeren, synthetischen Diamantkristall oder -film zu bilden.

Synthetisierte Schlüsselmaterialien

Obwohl hauptsächlich für Diamanten bekannt, macht die Präzision des Systems es vielseitig einsetzbar. Es ist für die Abscheidung von polykristallinen, monokristallinen und nanokristallinen Diamantschichten konzipiert. Es kann auch angepasst werden, um andere fortschrittliche Kohlenstoffallotrope wie Kohlenstoffnanoröhren und Nanodrähte herzustellen.

Die wichtigsten technischen Merkmale entschlüsseln

Jedes Merkmal eines MPCVD-Systems ist zweckbestimmt, um eine spezifische Herausforderung bei der Materialsynthese zu lösen. Die Designentscheidungen wirken sich direkt auf die Qualität, Reinheit und Wachstumsrate des Endprodukts aus.

Hochvakuum & geringe Leckage

Eine Hochvakuumumgebung ist der erste Schritt zur Sicherstellung der Reinheit. Durch das Evakuieren der Kammer werden atmosphärische Verunreinigungen wie Stickstoff und Sauerstoff entfernt, die sonst als Defekte in das Kristallgitter des Diamanten eingebaut werden könnten. Die geringe Leckagerate stellt sicher, dass diese makellose Umgebung während des gesamten Wachstumszyklus, der Hunderte von Stunden dauern kann, aufrechterhalten wird.

Breiter & stabiler Betriebsdruck (6-500 Torr)

Der Druck beeinflusst direkt die Dichte des Plasmas und die Konzentration der reaktiven Spezies. Die Fähigkeit, über einen weiten Druckbereich zu arbeiten, gibt Wissenschaftlern und Ingenieuren einen entscheidenden Hebel zur Prozesssteuerung.

Höhere Drücke können die Wachstumsrate des Diamanten erheblich erhöhen, während die Fähigkeit des Systems, ein stabiles Plasma bei jeder Einstellung aufrechtzuerhalten, ein gleichmäßiges und konsistentes Wachstum gewährleistet.

Präzise Temperaturregelung (600-2300°C)

Die Temperatur ist einer der kritischsten Parameter beim Diamantwachstum. Schon kleine Schwankungen können die Qualität des Kristalls beeinträchtigen. MPCVD-Systeme verwenden berührungslose Zweiwellenpyrometer zur hochpräzisen Temperaturmessung direkt auf der Oberfläche der wachsenden Probe. Dies ermöglicht dem System Echtzeitanpassungen, um sicherzustellen, dass der Diamant mit der gewünschten Struktur und minimaler innerer Spannung entsteht.

Ganzmetall-Reaktordesign

Ältere Systeme verwendeten oft Quarzglocken als Reaktionskammern. Das intensive Plasma kann jedoch den Quarz ätzen und Siliziumverunreinigungen freisetzen, die den Diamanten kontaminieren. Moderne MPCVD-Systeme verwenden ein Ganzmetall-Reaktordesign, um diese Kontaminationsquelle zu eliminieren, was für die Herstellung von ultrareinem Diamanten, der für Hochleistungs-Elektronik- und Optikanwendungen erforderlich ist, entscheidend ist.

Vollständige Automatisierung und Überwachung

Die Synthese eines großen, hochwertigen Diamanten ist ein Marathon, kein Sprint. Der Wachstumsprozess ist lang und erfordert unerschütterliche Stabilität. Die vollständige Automatisierung eliminiert das Risiko menschlicher Fehler und steuert Gasfluss, Druck und Temperatur nach einem präzisen Rezept. Die integrierte Videoüberwachung ermöglicht eine Fernüberwachung, um sicherzustellen, dass der Prozess reibungslos und ohne Unterbrechung abläuft.

Die Auswirkungen auf Schlüsselindustrien

Die Kombination dieser Merkmale ermöglicht den Einsatz von MPCVD-gewachsenen Materialien in einigen der anspruchsvollsten Bereiche von heute. Die Präzision des Systems wirkt sich direkt auf die Materialleistung aus.

Elektronik und Mikrowellentechnologie

Die Fähigkeit von Diamanten, Wärme abzuleiten, ist unübertroffen. Die in MPCVD-Systemen erreichte hohe Reinheit ermöglicht die Herstellung von Diamantschichten, die als überlegene Kühlkörper für Hochleistungselektronik fungieren und deren Überhitzung verhindern.

Optik und Materialbearbeitung

Diamant ist sowohl über ein breites Spektrum transparent als auch unglaublich hart. Diese Eigenschaften machen ihn zu einem idealen Material für schützende optische Fenster in rauen Umgebungen (z. B. für Laser oder Sensoren) und zur Herstellung ultra-haltbarer Schneidwerkzeuge.

Gemmologie und Medizin

Die Fähigkeit, große, makellose Einkristalldiamanten zu züchten, hat offensichtliche Anwendungen in der Edelsteinindustrie. Darüber hinaus machen die Inertheit und Biokompatibilität von Diamanten ihn zu einem vielversprechenden Material für medizinische Implantate und Biosensoren.

Wie dies auf Ihr Ziel zutrifft

Die richtigen Merkmale, auf die Sie sich konzentrieren sollten, hängen vollständig von Ihrer beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion von Diamanten in Edelsteinqualität liegt: Priorisieren Sie den weiten Druckbereich zur Maximierung der Wachstumsrate und die vollständige Automatisierung zur Sicherstellung konsistenter, ertragreicher Produktionsläufe.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Materialien liegt: Die präzise Temperaturregelung und der saubere Ganzmetallreaktor sind für die experimentelle Integrität und das Erreichen der für die wissenschaftliche Entdeckung erforderlichen Materialreinheit von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Elektronik- oder Optikkomponenten liegt: Das Hochvakuumsystem und das leckagearme Design sind nicht verhandelbar, da selbst Spuren von Verunreinigungen die thermische und optische Leistung des Endgeräts beeinträchtigen können.

Letztendlich bietet das MPCVD-System ein unübertroffenes Maß an Kontrolle, das es Ihnen ermöglicht, Materie auf atomarer Ebene zu konstruieren.

Zusammenfassungstabelle:

| Hauptmerkmal | Primärer Vorteil |

|---|---|

| Hochvakuum & geringe Leckage | Gewährleistet eine ultrareine Wachstumsumgebung, frei von Verunreinigungen |

| Breiter Druckbereich (6-500 Torr) | Ermöglicht die Kontrolle über Wachstumsrate und Plasmadichte |

| Präzise Temperaturregelung (600-2300°C) | Garantiert konsistente Kristallqualität und minimale Spannung |

| Ganzmetall-Reaktordesign | Eliminiert Siliziumkontamination für Hochleistungsanwendungen |

| Vollständige Automatisierung & Echtzeit-Überwachung | Liefert wiederholbare, ertragreiche Ergebnisse mit minimalem menschlichen Fehler |

Bereit, Materie auf atomarer Ebene zu konstruieren?

Ob Ihr Ziel die industrielle Produktion von Diamanten in Edelsteinqualität, bahnbrechende Forschung und Entwicklung an neuartigen Materialien oder die Herstellung von Hochleistungs-Elektronikkomponenten ist, das richtige MPCVD-System ist entscheidend.

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere umfassende Expertise in der Anpassung stellt sicher, dass Ihr MPCVD-System – sei es ein Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenofen oder ein CVD/PECVD-System – perfekt auf Ihre experimentellen Anforderungen abgestimmt ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Präzisionstechnik Ihre Materialsynthese beschleunigen und die Reinheit, Konsistenz und Kontrolle liefern kann, die Ihre Projekte erfordern.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese