In Hochvakuumöfen sind Graphit-Heizelemente der Standard für anspruchsvolle metallurgische Prozesse. Ihre Verwendung ist am häufigsten bei Anwendungen wie dem Härten von Stahl, dem Löten von Metallen mit Nickel- oder Kupferlot und der Herstellung von gesinterten Metallen aus Pulver.

Graphit wird nicht nur wegen seiner Fähigkeit, extreme Temperaturen zu erreichen, gewählt, sondern insbesondere wegen seiner einzigartigen Eigenschaft, dass es mit zunehmender Erwärmung stärker wird, was es zur überlegenen Wahl für Prozesse macht, die in einer kontrollierten, nicht-oxidierenden (Vakuum- oder Inertgas-) Umgebung stattfinden müssen.

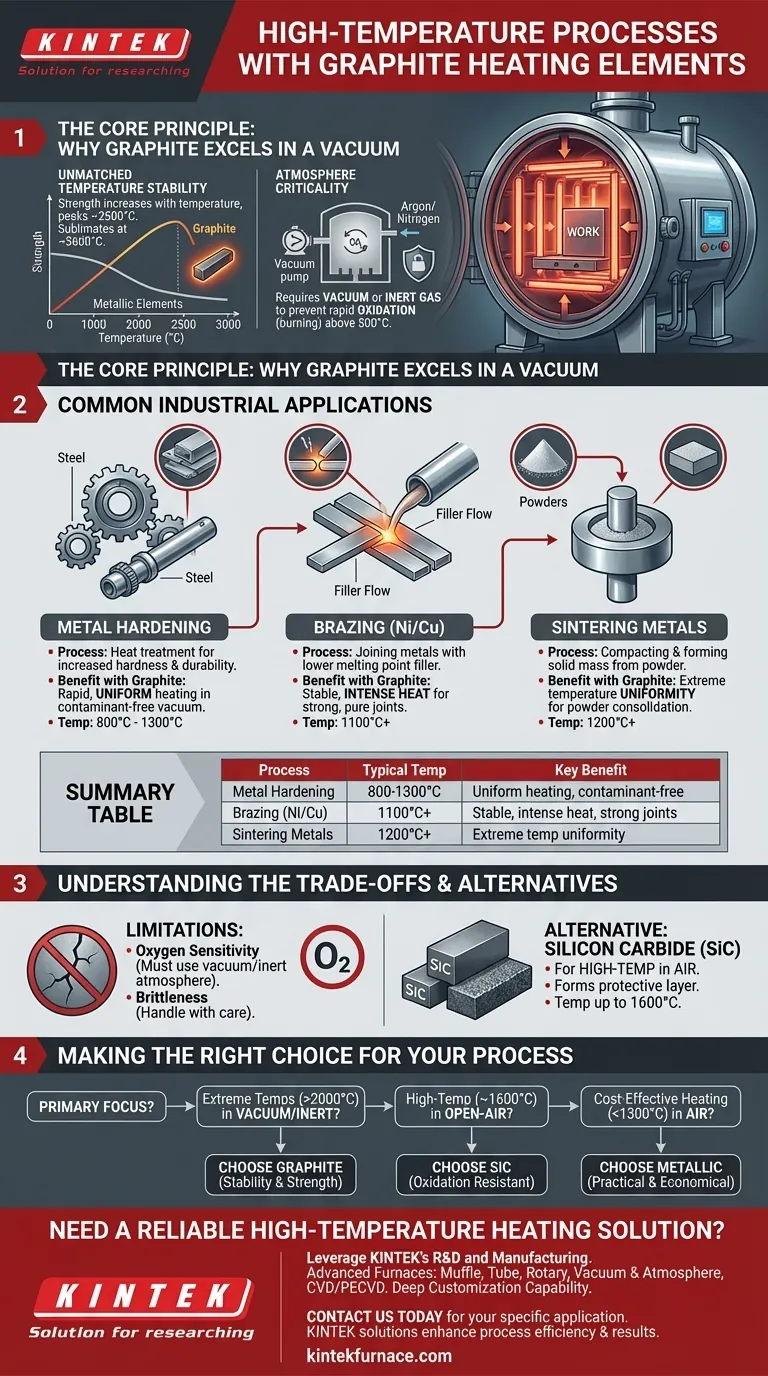

Das Kernprinzip: Warum Graphit im Vakuum hervorragend ist

Die Entscheidung für ein Graphit-Heizelement hängt im Grunde von der Beherrschung extremer Hitze in einer bestimmten Atmosphärenart ab. Seine Eigenschaften machen es einzigartig für diese Umgebungen geeignet.

Unübertroffene Temperaturbeständigkeit

Im Gegensatz zu Metallelementen, die sich beim Erreichen ihres Schmelzpunkts erweichen und schwächer werden, verhält sich Graphit gegenteilig. Seine mechanische Festigkeit nimmt mit der Temperatur tatsächlich zu und erreicht ihren Höhepunkt bei etwa 2500 °C.

Graphit schmilzt bei atmosphärischem Druck nicht, sondern sublimiert (geht direkt vom festen in den gasförmigen Zustand über) bei etwa 3600 °C, wodurch es zuverlässig bei Temperaturen betrieben werden kann, die weit über den Grenzen der meisten anderen Materialien liegen.

Die entscheidende Rolle der Atmosphäre

Die Haupteinschränkung von Graphit ist seine Reaktion mit Sauerstoff bei hohen Temperaturen. Oberhalb von etwa 500 °C oxidiert Graphit in Gegenwart von Luft schnell und verbrennt im Wesentlichen.

Aus diesem Grund werden Graphit-Heizelemente fast ausschließlich in Vakuumöfen oder Öfen verwendet, die mit einem Inertgas wie Argon oder Stickstoff gefüllt sind. Diese kontrollierte Atmosphäre schützt das Element vor Zerstörung und ermöglicht seine Hochleistungsfähigkeit.

Häufige industrielle Anwendungen

Die Eigenschaften von Graphit machen es zur idealen Wärmequelle für verschiedene präzise Hochtemperaturfertigungsprozesse.

Metallhärten

Härten ist ein Wärmebehandlungsprozess, der die Mikrostruktur von Metallen wie Stahl verändert, um deren Härte und Haltbarkeit zu erhöhen. Die Verwendung eines Vakuumofens mit Graphitelementen gewährleistet schnelle, gleichmäßige Erwärmung und eine saubere Umgebung, frei von Verunreinigungen, die die Metalloberfläche beeinträchtigen könnten.

Löten (Nickel und Kupfer)

Beim Löten werden zwei Metallteile mithilfe eines Lotes verbunden, das einen niedrigeren Schmelzpunkt hat. Für hochfeste Verbindungen mit Nickel- oder kupferbasierten Loten können die Temperaturen 1100 °C überschreiten. Graphit-Elemente liefern die intensive, stabile Hitze, die in einem sauberen Vakuum erforderlich ist, und gewährleisten eine starke, reine Lötstelle.

Sintern von Metallen

Sintern ist der Prozess des Verdichtens und Formens eines festen Materials aus Pulver mithilfe von Wärme unterhalb seines Schmelzpunkts. Dies wird zur Herstellung spezieller Metallteile verwendet. Der Prozess erfordert extrem gleichmäßige und hohe Temperaturen, die Graphit-Elemente in einem Vakuumofen perfekt liefern.

Die Abwägungen verstehen

Obwohl Graphit leistungsstark ist, ist es keine universelle Lösung. Seine Wirksamkeit hängt direkt von seiner Betriebsumgebung und seinen physikalischen Eigenschaften ab.

Die Sauerstoffbeschränkung

Die absolute Notwendigkeit einer Vakuum- oder Inertgasatmosphäre ist der größte Nachteil von Graphit. Dies führt im Vergleich zu Systemen, die in Umgebungsluft betrieben werden können, zu erheblichen Kosten und Komplexität bei Ofendesign und -betrieb.

Sprödigkeit und Handhabung

Graphit ist ein sprödes Keramikmaterial. Heizelemente daraus müssen mit mehr Sorgfalt behandelt werden als robuste Metallelemente, um mechanische Stöße oder Brüche während der Installation und Wartung zu vermeiden.

Wann Alternativen (wie SiC) in Betracht gezogen werden sollten

Für Hochtemperaturprozesse, die in einer Luftatmosphäre stattfinden müssen, sind andere Materialien erforderlich. Siliziumkarbid (SiC)-Heizelemente können beispielsweise bei hohen Temperaturen in Luft betrieben werden, da sie eine schützende glasartige Schicht aus Siliziumdioxid bilden, die eine weitere Oxidation verhindert. Sie werden oft für Anwendungen wie Trocknen oder bestimmte Schmelzprozesse in Luft verwendet.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Heizelements erfordert die Übereinstimmung der Materialeigenschaften mit den spezifischen Zielen und der Umgebung Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen (>2000 °C) in einer Vakuum- oder Inertgasatmosphäre zu erreichen: Graphit ist aufgrund seiner Stabilität und Festigkeit die eindeutige und überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbetrieb (bis zu 1600 °C) in Umgebungsluft liegt: Ein oxidationsbeständiges Material wie Siliziumkarbid (SiC) ist die notwendige Lösung.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Erwärmung unterhalb von ca. 1300 °C in Luft liegt: Traditionelle Metallelemente (wie FeCrAl-Legierungen) sind oft die praktischste und wirtschaftlichste Option.

Letztendlich wird Ihre Wahl des Heizelements durch die erforderliche Temperatur, die Prozessatmosphäre und das zu erhitzende Material bestimmt.

Zusammenfassungstabelle:

| Prozess | Typischer Temperaturbereich | Hauptvorteil mit Graphit |

|---|---|---|

| Metallhärten | 800 °C - 1300 °C | Gleichmäßige Erwärmung in einem kontaminationsfreien Vakuum |

| Löten (Ni/Cu) | 1100 °C+ | Stabile, intensive Hitze für starke, reine Verbindungen |

| Sintern von Metallen | 1200 °C+ | Extreme Temperaturuniformität für die Pulververdichtung |

Benötigen Sie eine zuverlässige Hochtemperatur-Heizlösung für Ihr Labor?

KINTEK nutzt außergewöhnliche F&E und eigene Fertigungskapazitäten, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Unabhängig davon, ob Ihr Prozess die extreme Temperaturbeständigkeit von Graphit im Vakuum oder eine Alternative für Luftatmosphären erfordert, unsere Experten helfen Ihnen bei der Auswahl und Anpassung des idealen Systems.

Kontaktieren Sie uns noch heute, um Ihre spezifische Hochtemperaturanwendung zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Prozesseffizienz und Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Was ist die Hauptanwendung von Vakuum-Wärmebehandlungsöfen in der Luft- und Raumfahrt? Bauteilleistung präzise verbessern

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Was ist die Hauptfunktion eines Vakuum-Graphitofens? Erreichen Sie extreme Materialreinheit bei hohen Temperaturen