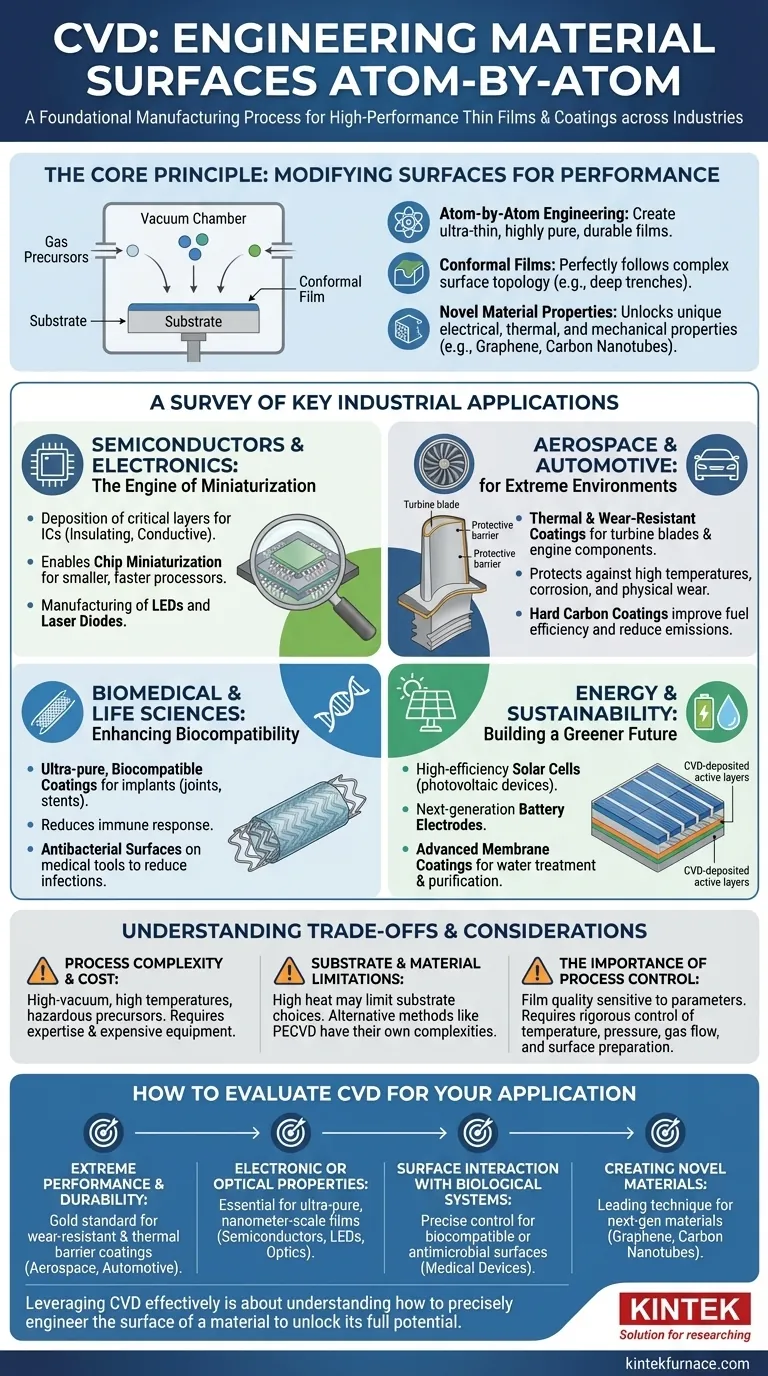

Im Kern ist die Chemische Gasphasenabscheidung (CVD) ein grundlegendes Herstellungsverfahren zur Erzeugung hochleistungsfähiger dünner Schichten und Beschichtungen. Sie ist in einer Vielzahl von Industrien von entscheidender Bedeutung, darunter die Halbleiterfertigung, die Luft- und Raumfahrttechnik, biomedizinische Geräte und erneuerbare Energien, wo die Modifizierung der Oberflächeneigenschaften eines Materials für dessen Funktion und Haltbarkeit entscheidend ist.

Der wahre Wert von CVD liegt nicht nur in ihrem breiten Anwendungsspektrum, sondern in ihrer grundlegenden Fähigkeit, Materialoberflächen Atom für Atom zu gestalten. Dies ermöglicht es Industrien, ultradünne, hochreine und langlebige Schichten zu schaffen, die gewöhnlichen Materialien außergewöhnliche Eigenschaften wie Leitfähigkeit, Hitzebeständigkeit oder Biokompatibilität verleihen.

Das Kernprinzip: Modifizierung von Oberflächen für Leistung

Was ist chemische Gasphasenabscheidung (CVD)?

CVD ist ein Verfahren, bei dem ein Substrat (das zu beschichtende Teil) in einer Vakuumkammer einem oder mehreren flüchtigen chemischen Precursoren ausgesetzt wird. Diese Precursoren reagieren und/oder zersetzen sich auf der Oberfläche des Substrats, um die gewünschte feste Ablagerung oder Schicht zu erzeugen.

Diese Technik ist nicht einfach das Auftragen einer Farbschicht; sie baut eine neue, feste Materialschicht direkt aus der Gasphase auf eine Oberfläche. Dies bietet ein außergewöhnliches Maß an Kontrolle über die Dicke, Reinheit und Struktur der Schicht.

Die Kraft konformer Schichten

Einer der wichtigsten Vorteile von CVD ist die Fähigkeit, konforme Schichten zu erzeugen. Das bedeutet, dass die Beschichtung der Oberflächentopologie des Substrats perfekt folgt und komplexe, dreidimensionale Formen mit gleichmäßiger Dicke bedeckt.

Diese Fähigkeit ist für Anwendungen wie die Mikroelektronik unerlässlich, wo Schaltkreise komplizierte Muster mit tiefen Gräben und hohen Wänden aufweisen, die gleichmäßig beschichtet werden müssen.

Erschließung neuartiger Materialeigenschaften

CVD wird verwendet, um eine riesige Bibliothek von Materialien abzuscheiden, darunter Metalle, Keramiken und Polymere. Es ist auch eine Schlüsselmethode zur Synthese fortschrittlicher Materialien wie Graphen und Kohlenstoffnanoröhrchen.

Durch die präzise Steuerung des Abscheidungsprozesses können Ingenieure Schichten mit einzigartigen und hochgradig wünschenswerten elektrischen, thermischen oder mechanischen Eigenschaften erzeugen, die das darunter liegende Substratmaterial nicht besitzt.

Ein Überblick über wichtige industrielle Anwendungen

Halbleiter und Elektronik: Der Motor der Miniaturisierung

Die moderne Elektronikindustrie basiert auf CVD. Es wird verwendet, um die kritischen Schichten abzuscheiden, aus denen integrierte Schaltkreise bestehen, von Siliziumnitrid-Isolationsschichten bis hin zu leitfähigen Filmen.

Diese präzise Abscheidung ermöglicht die Miniaturisierung von Chips und die Schaffung kleinerer, schnellerer und leistungsfähigerer Prozessoren. CVD ist auch für die Herstellung von Optoelektronik wie LEDs und Laserdioden unerlässlich.

Luft- und Raumfahrt sowie Automobilindustrie: Engineering für extreme Umgebungen

In der Luft- und Raumfahrt sowie der Automobilindustrie müssen Bauteile extremen Bedingungen standhalten. CVD wird eingesetzt, um wärme- und verschleißfeste Beschichtungen auf Teile wie Turbinenschaufeln von Flugzeugtriebwerken und Komponenten von Automotoren aufzubringen.

Diese Beschichtungen schützen das darunterliegende Metall vor hohen Temperaturen, Korrosion und physischem Verschleiß. In Autos verbessern spezielle Hartkohlenstoffbeschichtungen an Kraftstoffeinspritzsystemen die Haltbarkeit, erhöhen die Kraftstoffeffizienz und tragen zur Reduzierung von Emissionen bei.

Biomedizin und Biowissenschaften: Verbesserung der Biokompatibilität

Wenn ein Gerät in den menschlichen Körper implantiert wird, darf seine Oberfläche keine Immunreaktion hervorrufen. CVD wird verwendet, um ultrareine, biokompatible Beschichtungen auf medizinische Implantate wie künstliche Gelenke und Stents aufzubringen.

Dieser Prozess kann auch verwendet werden, um antibakterielle Oberflächen auf medizinischen Instrumenten zu schaffen und so das Risiko von Krankenhausinfektionen zu verringern.

Energie und Nachhaltigkeit: Eine grünere Zukunft gestalten

CVD spielt eine entscheidende Rolle bei erneuerbaren Energien. Es ist ein wichtiger Schritt bei der Herstellung von hocheffizienten Solarzellen (Photovoltaik-Geräten) und der Entwicklung von Batterieelektroden der nächsten Generation.

Über die Energieerzeugung hinaus werden spezielle CVD-Verfahren zur Herstellung fortschrittlicher Membranbeschichtungen für die industrielle Wasseraufbereitung und -reinigung eingesetzt.

Verständnis der Kompromisse und Überlegungen

Prozesskomplexität und Kosten

CVD ist kein einfacher Prozess. Er erfordert typischerweise Hochvakuumumgebungen, hohe Temperaturen und den Umgang mit flüchtigen und manchmal gefährlichen Precursorgasen.

Diese Komplexität bedeutet, dass CVD-Geräte teuer sein können und der Prozess erhebliches Fachwissen zur Optimierung und Steuerung erfordert.

Substrat- und Materialbeschränkungen

Die hohen Temperaturen, die bei vielen konventionellen CVD-Prozessen herrschen, begrenzen die Arten von Substraten, die beschichtet werden können. Materialien mit niedrigen Schmelzpunkten oder solche, die empfindlich auf thermische Belastung reagieren, sind möglicherweise nicht geeignet.

Obwohl es CVD-Varianten mit niedrigeren Temperaturen gibt (z. B. Plasma-Enhanced CVD), bringen diese ihre eigenen Komplexitäten und Kompromisse mit sich.

Die Bedeutung der Prozesskontrolle

Die Qualität einer CVD-Schicht ist äußerst empfindlich gegenüber Prozessparametern. Kleine Schwankungen in Temperatur, Druck oder Gasfluss können die Eigenschaften des Endmaterials drastisch verändern.

Der Erfolg erfordert eine strenge Kontrolle und Optimierung von Faktoren wie Teilefixierung, Oberflächenvorbereitung und Gaschemie, um konsistente, hochwertige Ergebnisse zu erzielen.

So bewerten Sie CVD für Ihre Anwendung

Die Wahl der richtigen Oberflächenmodifikationstechnologie hängt ausschließlich von Ihrem Endziel ab. CVD ist ein leistungsstarkes, aber spezialisiertes Werkzeug.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung und Haltbarkeit liegt: CVD ist der Goldstandard für die Herstellung von verschleißfesten und Wärmeisolationsbeschichtungen, die in der Luft- und Raumfahrt sowie in Hochleistungsfahrzeugen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf elektronischen oder optischen Eigenschaften liegt: CVD ist unerlässlich für die Abscheidung ultrareiner, nanoskaliger Dünnschichten, die für moderne Halbleiter, LEDs und fortschrittliche Optiken benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Oberflächeninteraktion mit biologischen Systemen liegt: CVD bietet die präzise Kontrolle, die zur Schaffung hochbiokompatibler oder antimikrobieller Oberflächen unerlässlich ist, die für fortschrittliche medizinische Geräte benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger Materialien liegt: CVD ist eine führende Technik zur Synthese von Materialien der nächsten Generation wie Graphen und Kohlenstoffnanoröhrchen in einem kommerziell relevanten Maßstab.

Letztendlich geht es bei der effektiven Nutzung von CVD darum zu verstehen, wie man die Oberfläche eines Materials präzise gestalten kann, um sein volles Potenzial auszuschöpfen.

Zusammenfassungstabelle:

| Industrie | Wichtige CVD-Anwendungen | Vorteile |

|---|---|---|

| Halbleiter & Elektronik | Abscheidung von Isolierschichten, leitfähigen Filmen für ICs, LEDs und Laserdioden | Ermöglicht Miniaturisierung, verbessert Leistung und Reinheit |

| Luft- und Raumfahrt & Automobil | Wärme- und verschleißfeste Beschichtungen für Turbinenschaufeln, Motorteile | Verbessert Haltbarkeit, Hitzebeständigkeit und reduziert Emissionen |

| Biomedizin & Biowissenschaften | Biokompatible Beschichtungen auf Implantaten, antibakterielle Oberflächen auf Werkzeugen | Verbessert Biokompatibilität, reduziert Infektionsrisiken |

| Energie & Nachhaltigkeit | Herstellung von Solarzellen, Batterieelektroden, Wasseraufbereitungsmembranen | Steigert Effizienz in erneuerbaren Energien und Reinigungssystemen |

Bereit, überlegene Materialien mit fortschrittlichen CVD-Lösungen zu entwickeln? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um verschiedene Labore mit modernsten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Halbleiter-, Luft- und Raumfahrt-, Biomedizin- oder Energiebranche tätig sind, unsere Expertise gewährleistet optimale Leistung und Haltbarkeit für Ihre Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir unsere Lösungen auf Ihre Bedürfnisse zuschneiden und das volle Potenzial Ihrer Materialien freisetzen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung