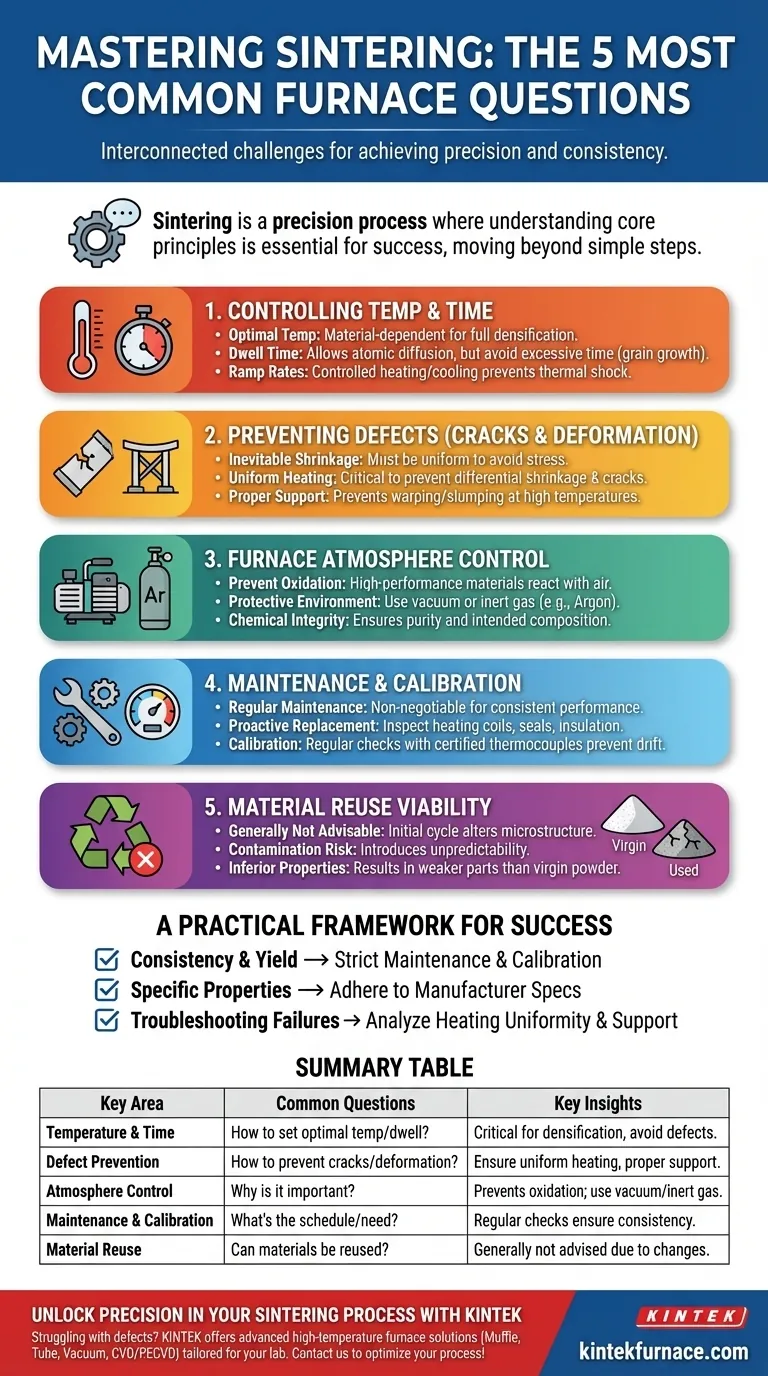

Die häufigsten Fragen zu Sinteröfen drehen sich um fünf Schlüsselbereiche: Einstellung der optimalen Temperatur und Zeit, Vermeidung von Rissen oder Verformungen der Teile, Kontrolle der Ofenatmosphäre, Festlegung eines Wartungsplans und die Durchführbarkeit der Wiederverwendung von Sintermaterialien. Diese Fragen entstehen, weil das Sintern ein Präzisionsprozess ist, bei dem kleine Abweichungen zu einem vollständigen Fehlschlag führen können, weshalb ein tiefes Verständnis der Grundprinzipien für den Erfolg unerlässlich ist.

Die häufig gestellten Fragen zum Sintern sind keine isolierten Anfragen; sie sind miteinander verbundene Teile einer einzigen, grundlegenden Herausforderung. Die Beherrschung des Sinterprozesses bedeutet, über einfache Betriebsschritte hinauszugehen und zu verstehen, wie Temperatur, Zeit und Atmosphäre das endgültige Materialgefüge und die Integrität gemeinsam beeinflussen.

Steuerung der Kernvariablen: Temperatur und Zeit

Die grundlegendsten Parameter bei jedem Sinterzyklus sind Temperatur und Zeit. Sie sind die Haupttreiber der physikalischen Transformation, die ein verdichtetes Pulver in ein dichtes, festes Teil verwandelt.

Warum die Sintertemperatur entscheidend ist

Beim Sintern wird ein Material auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt. Diese hohe thermische Energie regt die Atome an und ermöglicht es ihnen, über die Grenzen der einzelnen Pulverpartikel zu diffundieren und sie miteinander zu verbinden.

Die optimale Temperatur ist vollständig materialabhängig. Eine für ein Keramikmaterial wie Zirkonoxid geeignete Temperatur kann für ein Pulvermetall oder eine andere Keramikart völlig falsch sein und entweder zu unvollständiger Verdichtung oder zum Schmelzen führen.

Die Rolle der Sinterzeit (Haltezeit)

Die Zeit, insbesondere die „Haltezeit“ bei der maximalen Sintertemperatur, ermöglicht den Fortschritt des Atomdiffusionsprozesses. Eine unzureichende Zeit führt zu einem porösen, schwachen Teil, da die Atombindungen noch nicht vollständig ausgebildet sind.

Übermäßige Zeit kann jedoch ebenso schädlich sein. Sie kann zu unerwünschtem Kornwachstum innerhalb der Mikrostruktur des Materials führen, was oft mechanische Eigenschaften wie Festigkeit und Härte verschlechtert.

Das Verhältnis von Aufheiz-/Abkühlraten

Die Geschwindigkeit, mit der der Ofen auf die Spitzentemperatur ansteigt und wieder abkühlt, ist ebenfalls eine kritische Variable. Ein zu schnelles Aufheizen kann thermische Schocks und innere Spannungen verursachen, die eine Hauptursache für Defekte sind.

Vermeidung von Sinterdefekten: Risse und Verformung

Ein erfolgreich gesintertes Teil zu erhalten bedeutet mehr, als es nur fest zu machen; es bedeutet, die gewünschte Endform ohne strukturelle Fehler zu erzielen.

Die Wurzel des Problems: Unvermeidliche Schrumpfung

Während des Sintervorgangs schrumpft das gesamte Teil, wenn Pulverpartikel verschmelzen und Poren beseitigt werden. Dies ist ein natürlicher und zu erwartender Teil des Prozesses, wobei Materialien wie Zirkonoxid eine erhebliche, vorhersehbare Schrumpfung aufweisen.

Die Herausforderung liegt nicht in der Schrumpfung selbst, sondern darin sicherzustellen, dass sie im gesamten Teil gleichmäßig erfolgt.

Wie ungleichmäßige Erwärmung Spannungen verursacht

Wenn ein Abschnitt eines Teils schneller erhitzt oder abgekühlt wird als ein anderer, schrumpft er mit einer anderen Geschwindigkeit. Diese unterschiedliche Schrumpfung erzeugt immense innere Spannungen. Wenn diese Spannung die Festigkeit des Materials bei dieser erhöhten Temperatur überschreitet, entlädt sie sich durch die Bildung eines Risses.

Die Bedeutung der richtigen Unterstützung

Bei Sintertemperaturen verlieren Materialien einen erheblichen Teil ihrer Steifigkeit. Ohne angemessene Stützstrukturen kann ein Teil unter seinem eigenen Gewicht durchhängen, sich verziehen oder verformen, was seine Maßgenauigkeit beeinträchtigt.

Die entscheidende Rolle der Ofenatmosphäre

Die Umgebung innerhalb des Ofens ist genauso wichtig wie die Temperatur. Bei solch hohen Temperaturen sind Materialien extrem reaktiv, und unkontrollierte atmosphärische Bedingungen können das Produkt ruinieren.

Vermeidung von Oxidation und Kontamination

Die meisten Hochleistungsmaterialien oxidieren leicht, wenn sie in Gegenwart von Luft erhitzt werden. Diese Oxidation kann die chemische Zusammensetzung des Materials verändern und seine Eigenschaften stark beeinträchtigen.

Um dies zu verhindern, wird das Sintern oft unter Hochvakuum oder unter einer Schutzatmosphäre aus Inertgas, wie Argon, durchgeführt. Dadurch wird sichergestellt, dass das Material nur mit sich selbst und nicht mit seiner Umgebung reagiert.

Gewährleistung der chemischen Integrität

Das Ziel der Atmosphärenkontrolle ist die Aufrechterhaltung der chemischen Reinheit und der beabsichtigten Zusammensetzung des Materials. Eine kontrollierte Atmosphäre, sei es Vakuum oder Inertgas, führt zu einem hochverdichteten, reinen Endprodukt mit den gewünschten Eigenschaften.

Verständnis der Kompromisse und Best Practices

Betriebliche Exzellenz beim Sintern erfordert ein Gleichgewicht zwischen Geschwindigkeit und Kosten einerseits und Qualität und Konsistenz andererseits. Hier werden Wartung und Kalibrierung entscheidend.

Leistung vs. Langlebigkeit: Die Wartungsfrage

Regelmäßige Wartung ist keine optionale Aufgabe; sie ist eine Voraussetzung für konsistente Leistung. Das Auslassen kann kurzfristig Zeit sparen, führt aber zu Prozessvariabilität, fehlgeschlagenen Chargen und letztendlich zum Ausfall des Ofens.

Elemente wie Heizelemente, Isolierung und Vakuumdichtungen verschleißen mit der Zeit und müssen proaktiv überprüft und ersetzt werden.

Warum Kalibrierung nicht verhandelbar ist

Die Anzeige eines Ofenthermostatreglers kann sich im Laufe der Zeit verschieben. Ein auf 1500 °C eingestellter Ofen läuft möglicherweise tatsächlich bei 1480 °C oder 1520 °C. Diese Abweichung reicht oft aus, um eine Charge zu ruinieren.

Eine regelmäßige Kalibrierung unter Verwendung eines zertifizierten Thermoelements stellt sicher, dass der Sollwert die tatsächliche Temperatur im Inneren der Kammer ist, was der Grundpfeiler eines wiederholbaren Prozesses ist.

Die Frage der Materialwiederverwendung

Obwohl Recycling eine häufige Frage ist, wird die Wiederverwendung von bereits gesintertem Material für Hochleistungsanwendungen im Allgemeinen nicht empfohlen. Der anfängliche Sinterzyklus verändert die Mikrostruktur des Materials grundlegend und kann Kontaminationen einführen.

Der Versuch, dieses Material erneut zu sintern, führt zu unvorhersehbaren Ergebnissen und wird wahrscheinlich ein Teil mit minderwertigen Eigenschaften ergeben als eines, das aus neuem Pulver hergestellt wurde.

Ein praktischer Rahmen für den Sintererfolg

Um von der Beantwortung allgemeiner Fragen zu konsistenten Ergebnissen zu gelangen, konzentrieren Sie Ihre Bemühungen auf der Grundlage Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und hohem Ertrag liegt: Priorisieren Sie einen strengen Wartungs- und Kalibrierungsplan und führen Sie kontrollierte, konservative Auf- und Abkühlraten durch.

- Wenn Ihr Hauptaugenmerk auf der Erreichung spezifischer Materialeigenschaften liegt: Halten Sie sich genau an die Spezifikationen des Materialherstellers für Temperatur, Haltezeit und erforderliche Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei Rissen liegt: Untersuchen Sie die Gleichmäßigkeit Ihrer Heiz-/Kühlzyklen und analysieren Sie die Angemessenheit der Stützstruktur des Teils im Ofen.

Letztendlich kommt die Beherrschung des Sintervorgangs daher, den Ofen nicht als einfachen Ofen, sondern als Präzisionsinstrument zu betrachten.

Zusammenfassungstabelle:

| Schlüsselbereich | Häufige Fragen | Wichtige Erkenntnisse |

|---|---|---|

| Temperatur & Zeit | Wie stellt man die optimale Temperatur und Haltezeit ein? | Materialabhängig; entscheidend für die Verdichtung und die Vermeidung von Defekten. |

| Fehlerprävention | Wie vermeidet man Risse und Verformungen? | Gewährleistung einer gleichmäßigen Erwärmung und der richtigen Teileunterstützung, um die Schrumpfung zu steuern. |

| Atmosphärenkontrolle | Warum ist die Ofenatmosphäre wichtig? | Verhindert Oxidation; Vakuum oder Inertgase für Reinheit verwenden. |

| Wartung & Kalibrierung | Wie lautet der Wartungsplan und der Kalibrierungsbedarf? | Regelmäßige Überprüfungen gewährleisten Konsistenz und verhindern Prozessvariabilität. |

| Materialwiederverwendung | Können gesinterte Materialien wiederverwendet werden? | Aufgrund von Mikrostrukturveränderungen und Kontaminationen im Allgemeinen nicht ratsam. |

Erzielen Sie Präzision in Ihrem Sinterprozess mit KINTEK

Haben Sie Probleme mit Sinterdefekten oder inkonsistenten Ergebnissen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihr Labor zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Anpassungsfähigkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Ob Sie sich auf Konsistenz, spezifische Materialeigenschaften oder Fehlerbehebung konzentrieren, wir liefern zuverlässige, Hochleistungsgeräte zur Verbesserung Ihrer Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinteröfen Ihren Prozess optimieren und den Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse