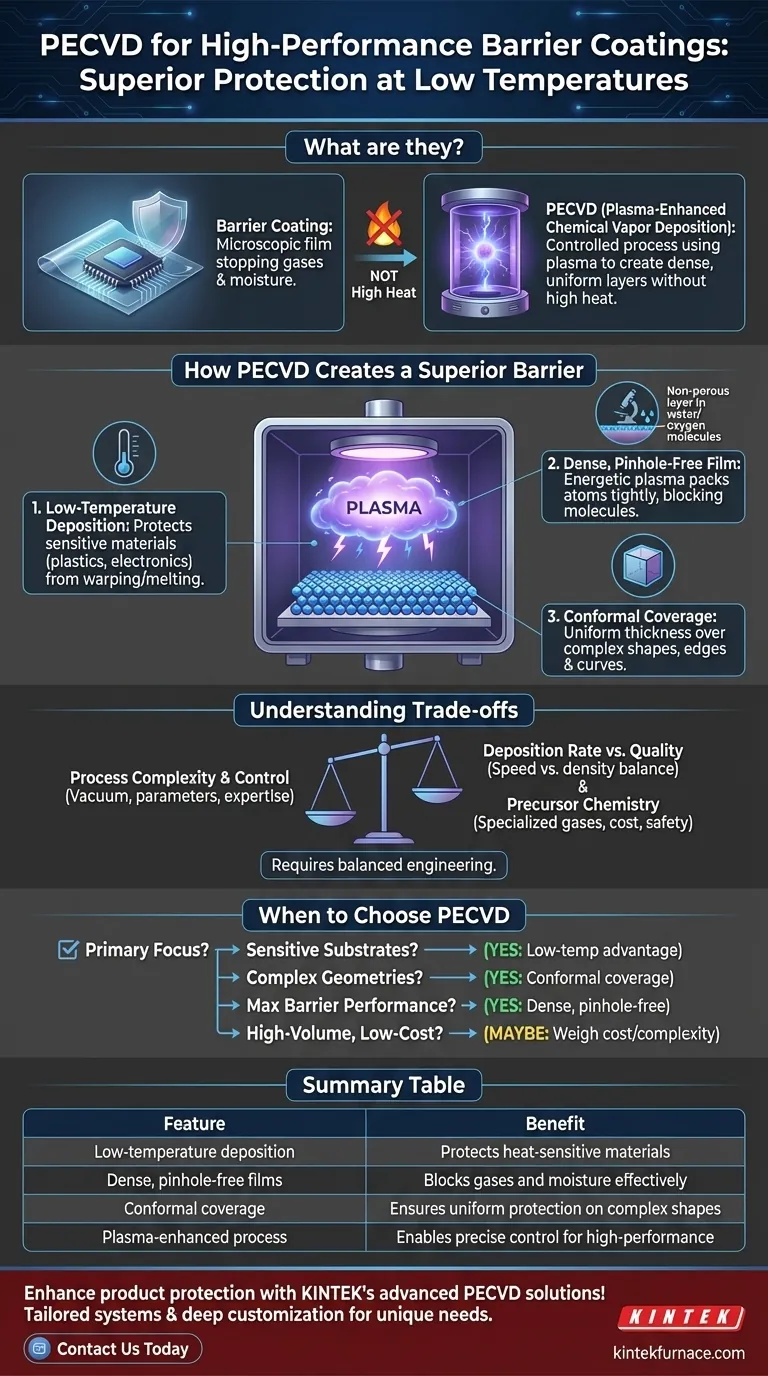

Kurz gesagt, eine Barriereschicht ist ein mikroskopisch kleiner Film, der darauf ausgelegt ist, Gase wie Sauerstoff oder Wasserdampf daran zu hindern, durchzutreten und ein Produkt zu beschädigen. Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ein hochkontrollierter Herstellungsprozess, der zur Anwendung dieser Schichten verwendet wird, wodurch eine außergewöhnlich dichte und gleichmäßige Schutzschicht ohne den Einsatz hoher, schädigender Hitze entsteht.

Der Kernvorteil der Verwendung von PECVD für Barriereschichten ist die Fähigkeit, hochwirksame, porenfreie Schutzschichten bei niedrigen Temperaturen abzuscheiden. Dies ermöglicht es, empfindliche Materialien wie Kunststoffe und Elektronik zu schützen, die durch herkömmliche Beschichtungsmethoden mit hoher Hitze zerstört würden.

Wie PECVD eine überlegene Barriere erzeugt

Im Gegensatz zu konventionellen Methoden, die auf extreme Hitze angewiesen sind, verwendet PECVD ein energetisiertes Gas, oder Plasma, um die chemischen Reaktionen anzutreiben, die die Beschichtung bilden. Dieser grundlegende Unterschied verleiht dem Verfahren seine einzigartigen Vorteile.

Die Rolle der Niedertemperaturabscheidung

Der bedeutendste Vorteil von PECVD ist der Niedertemperaturbetrieb. Hohe Hitze kann viele Materialien, insbesondere Polymere und fertig montierte elektronische Geräte, verformen, schmelzen oder anderweitig degradieren.

Da PECVD keinen Ofen benötigt, kann es sicher eine Hochleistungs-Barriereschicht auf eine Vielzahl von wärmeempfindlichen Substraten auftragen, was neue Möglichkeiten für den Produktschutz eröffnet.

Erzeugung eines dichten, porenfreien Films

Die Plasmaumgebung liefert die Energie, die benötigt wird, um eine Beschichtung zu erzeugen, die außergewöhnlich dicht und nicht porös ist. Die energetischen Partikel im Plasma helfen, die abgeschiedenen Atome in einer dicht gepackten Struktur anzuordnen.

Diese Dichte ist der Schlüssel zu einer wirksamen Barriere. Sie blockiert physikalisch Moleküle wie Wasser und Sauerstoff daran, einen Weg durch die Beschichtung zum darunterliegenden Material zu finden, wodurch Korrosion oder Degradation verhindert wird.

Erreichen einer konformen Abdeckung

Viele Produkte haben komplexe Formen mit Kanten, Kurven und Innenflächen. PECVD zeichnet sich durch konforme Beschichtung aus, was bedeutet, dass es eine Schicht von gleichmäßiger Dicke über die gesamte exponierte Oberfläche eines Objekts abscheidet.

Diese Gleichmäßigkeit stellt sicher, dass es keine Schwachstellen gibt, und bietet einen umfassenden Schutz, den Direktsicht-Abscheidungsmethoden nicht leicht erreichen können.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD ein komplexes Verfahren mit spezifischen Überlegungen. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Prozesskomplexität und -kontrolle

PECVD ist kein einfacher „Eintauchen und Trocknen“-Prozess. Es erfordert ausgeklügelte Vakuumkammern und eine präzise, computergesteuerte Kontrolle über mehrere Variablen, einschließlich Gasdruck, Flussraten und Plasmaleistung.

Das Erreichen einer hochwertigen, wiederholbaren Barriereschicht hängt von der akribischen Feinabstimmung dieser Parameter ab, was erhebliche Prozesskenntnisse erfordert.

Abscheidungsrate vs. Filmqualität

Es gibt oft einen Kompromiss zwischen der Abscheidungsgeschwindigkeit und der letztendlichen Qualität des Barrierefilms. Eine Übereilung des Prozesses kann manchmal zu einer poröseren, weniger wirksamen Beschichtung führen.

Ingenieure müssen das optimale Gleichgewicht finden, das sowohl die Anforderungen an den Produktionsdurchsatz als auch die erforderlichen Leistungsspezifikationen für die Barriere erfüllt.

Prekursor-Gaschemie

Der Begriff „Chemical Vapor“ in PECVD bezieht sich auf die Prekursor-Gase, die die atomaren Bausteine für die Beschichtung liefern. Die Wahl dieser Gase ist entscheidend für die endgültigen Eigenschaften des Films.

Diese spezialisierten Gase können teuer sein, und ihr Umgang erfordert strenge Sicherheitsprotokolle, was die Gesamtbetriebskosten und die Komplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob PECVD die richtige Lösung ist, hängt vollständig von Ihrem spezifischen Material, der Produktgeometrie und den Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf dem Schutz empfindlicher Substrate liegt: Der Niedertemperaturprozess von PECVD ist sein entscheidender Vorteil für Materialien wie Polymere, flexible Schaltkreise oder montierte Elektronik.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt: Die konforme Natur von PECVD gewährleistet einen gleichmäßigen Schutz über komplizierte Formen, was vielen konkurrierenden Technologien überlegen ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Barriereleistung liegt: Der plasmabasierte Prozess ermöglicht eine präzise Kontrolle, um außergewöhnlich dichte und porenfreie Filme zu erzeugen, die ideal sind, um die Diffusion von Gas und Feuchtigkeit zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der extremen Großserienproduktion zu niedrigen Kosten liegt: Sie müssen die Kosten und die Komplexität von PECVD sorgfältig gegen den Grad des Barriereschutzes abwägen, den Ihr Produkt wirklich benötigt.

Durch das Verständnis dieser Prinzipien können Sie bestimmen, ob PECVD das richtige Werkzeug ist, um die Haltbarkeit, Zuverlässigkeit und Lebensdauer Ihres Produkts zu verbessern.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Niedertemperaturabscheidung | Schützt wärmeempfindliche Materialien wie Kunststoffe und Elektronik |

| Dichte, porenfreie Filme | Blockiert effektiv Gase und Feuchtigkeit |

| Konforme Abdeckung | Gewährleistet gleichmäßigen Schutz auf komplexen Formen |

| Plasmabasierter Prozess | Ermöglicht präzise Steuerung für Hochleistungsbarrieren |

Verbessern Sie den Schutz Ihres Produkts mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Barriereschichten auf empfindlichen Substraten präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Haltbarkeit und Zuverlässigkeit steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung