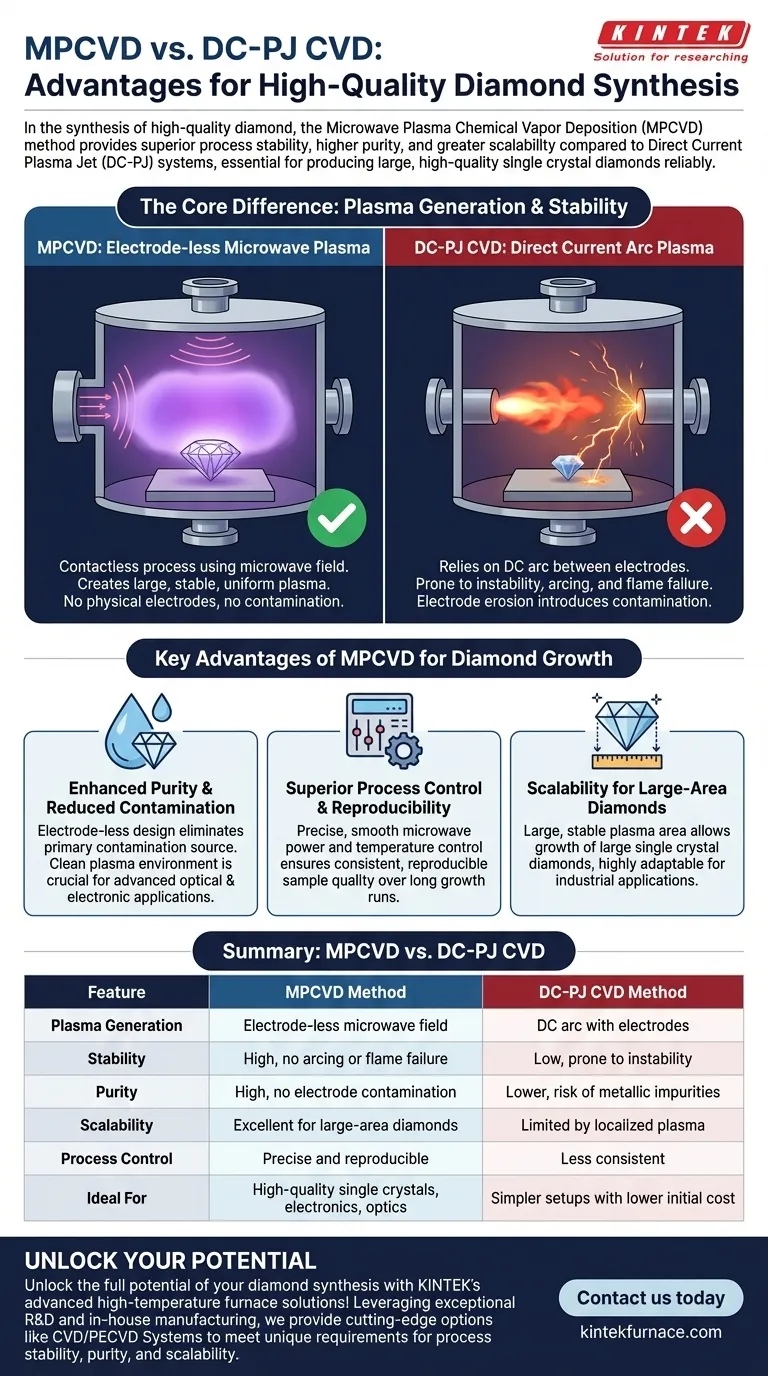

Bei der Synthese von hochwertigem Diamant bietet die MPCVD-Methode mehrere deutliche Vorteile gegenüber DC-PJ CVD. Insbesondere die Mikrowellenplasma-CVD (MPCVD) bietet eine überlegene Prozessstabilität, höhere Reinheit und größere Skalierbarkeit, da sie die inhärenten Instabilitäten wie Lichtbogenbildung und Flammausfall vermeidet, die bei Gleichstrom-Plasmajet-Systemen (DC-PJ) häufig auftreten. Diese Stabilität ist entscheidend für die zuverlässige Herstellung großer, hochwertiger Einkristalldiamanten.

Der Kernunterschied liegt in der Art und Weise, wie das Plasma erzeugt wird. MPCVD verwendet ein elektromagnetisches Mikrowellenfeld ohne Elektroden, um ein großes, stabiles und reines Plasma zu erzeugen, während DC-PJ CVD auf einen Gleichstromlichtbogen angewiesen ist, der anfällig für Instabilität ist und Verunreinigungen einbringen kann, was die endgültige Diamantqualität direkt beeinflusst.

Der Kernunterschied: Plasmagenerierung und Stabilität

Die grundlegenden Vorteile von MPCVD ergeben sich aus der Methode zur Erzeugung und Aufrechterhaltung des Plasmas, die sich stark von der Mechanik eines DC-PJ-Systems unterscheidet.

MPCVD: Elektrodenloses Mikrowellenplasma

MPCVD nutzt Mikrowellenenergie, um Prozessgase in einen Plasmazustand anzuregen. Dieser Prozess ist kontaktlos, was bedeutet, dass sich keine physischen Elektroden in der Reaktionskammer befinden.

Dieses elektrodenlose Design ermöglicht die Erzeugung eines großen, gleichmäßigen und außergewöhnlich stabilen Plasmafeldes. Diese Stabilität ist entscheidend für ein konsistentes Diamantwachstum über lange Zeiträume.

DC-PJ CVD: Gleichstrom-Lichtbogenplasma

Im Gegensatz dazu erzeugt die DC-PJ-Methode Plasma durch die Erzeugung eines Lichtbogens zwischen zwei Elektroden, der dann als „Strahl“ austritt.

Diese Abhängigkeit von einem Gleichstromlichtbogen führt zu erheblichen betrieblichen Herausforderungen. Der Prozess ist anfällig für Lichtbogenbildung und Flammausfall, was zu abrupten Änderungen von Temperatur und Druck führen kann.

Wesentliche Vorteile von MPCVD für das Diamantwachstum

Die inhärente Stabilität und Reinheit der MPCVD-Methode führen zu spürbaren Vorteilen bei der Herstellung hochwertiger Diamantfilme und Einkristalle.

Erhöhte Reinheit und reduzierte Kontamination

Da der MPCVD-Prozess elektrodenlos ist, eliminiert er eine Hauptquelle für Kontamination. Bei DC-Systemen können sich die Elektroden mit der Zeit abnutzen und metallische Verunreinigungen in den Diamanten einbringen.

Die saubere Plasmaumgebung in einem MPCVD-Reaktor ist ein Schlüsselfaktor für die Erzielung der hohen Reinheit, die für fortschrittliche optische und elektronische Anwendungen erforderlich ist.

Überlegene Prozesskontrolle und Reproduzierbarkeit

MPCVD-Systeme ermöglichen eine sanfte und kontinuierliche Anpassung der Mikrowellenleistung sowie eine präzise, stabile Steuerung der Reaktionstemperatur.

Dieses Maß an Kontrolle gewährleistet eine reproduzierbare Probenqualität von einem Wachstumslauf zum nächsten. DC-PJ-Systeme können mit ihrer potenziellen Lichtbogeninstabilität nicht das gleiche Maß an Konsistenz bieten.

Skalierbarkeit für großflächige Diamanten

Die Fähigkeit von MPCVD, ein großes und stabiles Plasmafeld zu erzeugen, ist entscheidend für das Wachstum großformatiger Einkristalldiamanten.

Das modulare und skalierbare Design der MPCVD-Technologie macht sie hochgradig anpassungsfähig für industrielle Anwendungen, die eine Abscheidung auf größeren Substraten erfordern, ein wesentlicher Vorteil gegenüber dem lokalisierteren DC-Plasmajet.

Verständnis der Kompromisse und Einschränkungen

Obwohl MPCVD technologisch überlegen für die Synthese hoher Qualität ist, ist es wichtig, den betrieblichen Kontext und die Herausforderungen beider Methoden zu verstehen.

Das Problem der Lichtbogenbildung bei DC-PJ CVD

Der Hauptnachteil von DC-PJ CVD ist seine Instabilität. Plötzliche Lichtbogenbildung oder Flammausfall können einen thermischen Schock für das Substrat verursachen.

Dieser Schock kann dazu führen, dass Kristallsamen vom Substrat abfallen, wodurch der Wachstumslauf sofort beendet und das Produkt zerstört wird. Dies macht lange, ununterbrochene Abscheidungen extrem schwierig.

Mögliche Komplexität und Kosten von MPCVD

MPCVD-Systeme sind hochentwickelte Geräte. Obwohl sie für die hochwertige Produktion als kosteneffektiv beschrieben werden, können die anfänglichen Investitionskosten höher sein als bei einfacheren DC-PJ-Setups.

Der Kompromiss ist klar: MPCVD erfordert eine höhere Anfangsinvestition für einen Prozess, der eine weitaus überlegene Stabilität, Reproduzierbarkeit und letztendlich ein qualitativ hochwertigeres Endprodukt liefert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Technologie sollte von den Anforderungen Ihres Endprodukts an Qualität, Größe und Reinheit geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, hochreiner Einkristalldiamanten liegt: MPCVD ist aufgrund seiner unübertroffenen Prozessstabilität, Kontrolle und seines elektrodenlosen Designs die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und langen, ununterbrochenen Wachstumszyklen liegt: Die Fähigkeit von MPCVD, Lichtbogenbildung und Flammausfall zu vermeiden, macht es für einen konsistenten Durchsatz weitaus zuverlässiger als DC-PJ CVD.

- Wenn Sie die höchstmögliche Materialqualität für Elektronik oder Optik benötigen: Die kontaminationsfreie Umgebung eines MPCVD-Reaktors ist nicht verhandelbar.

Das Verständnis dieser grundlegenden Unterschiede in der Plasmagenerierung versetzt Sie in die Lage, die Technologie auszuwählen, die Ihren Zielen in Bezug auf Qualität, Maßstab und Zuverlässigkeit am besten entspricht.

Zusammenfassungstabelle:

| Merkmal | MPCVD-Methode | DC-PJ CVD-Methode |

|---|---|---|

| Plasmagenerierung | Elektrodenloses Mikrowellenfeld | Gleichstromlichtbogen mit Elektroden |

| Stabilität | Hoch, keine Lichtbogenbildung oder Flammausfall | Niedrig, anfällig für Instabilität |

| Reinheit | Hoch, keine Elektrodenkontamination | Niedriger, Risiko metallischer Verunreinigungen |

| Skalierbarkeit | Ausgezeichnet für großflächige Diamanten | Begrenzt durch lokalisiertes Plasma |

| Prozesskontrolle | Präzise und reproduzierbar | Weniger konsistent |

| Ideal für | Hochwertige Einkristalle, Elektronik, Optik | Einfachere Setups mit geringeren Anfangskosten |

Entfesseln Sie das volle Potenzial Ihrer Diamantsynthese mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK!

Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir vielfältigen Laboren hochmoderne Optionen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und überlegene Prozessstabilität, Reinheit und Skalierbarkeit für hochwertiges Diamantwachstum liefern.

Bereit, die Effizienz Ihres Labors zu steigern und zuverlässige Ergebnisse zu erzielen? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation