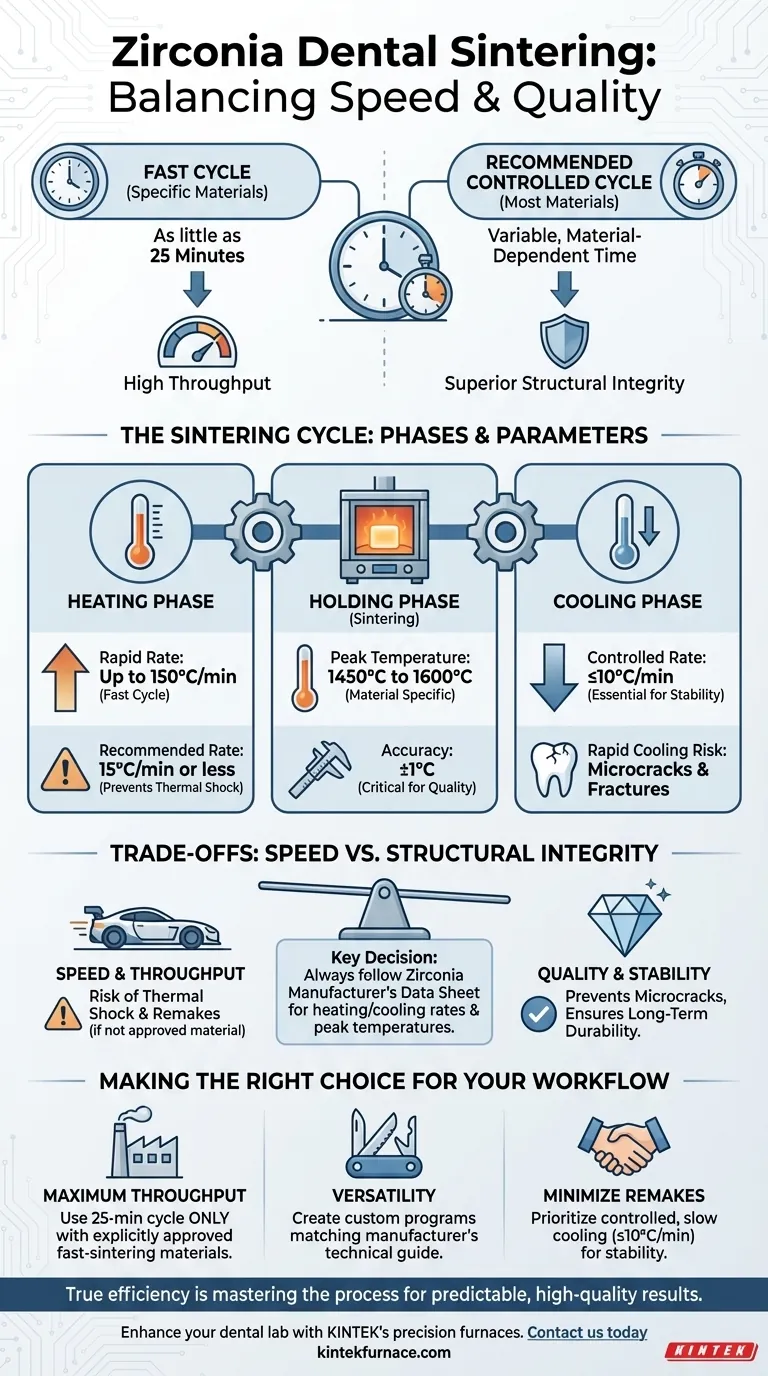

Obwohl einige Zyklen bemerkenswert schnell sind, gibt es keine einzelne Zahl für die Dauer des Sinterprozesses in einem Zirkonoxid-Dental-Sinterofen. Für speziell kompatible Materialien kann ein vollständiger Zyklus in nur 25 Minuten abgeschlossen werden. Die optimale Dauer wird jedoch durch die spezifische Art des verwendeten Zirkonoxids und die gewünschte strukturelle Integrität der fertigen Restauration bestimmt.

Der wahre Wert des Ofens liegt nicht nur in seiner potenziellen Geschwindigkeit von 25 Minuten, sondern in seiner Fähigkeit zur präzisen Steuerung. Die Erzielung hochwertiger, rissfreier Ergebnisse hängt davon ab, dass die Heiz- und Abkühlraten an die spezifischen Empfehlungen des Zirkonoxidherstellers angepasst werden.

Die Anatomie eines Sinterzyklus

Um die Gesamtzeit zu verstehen, müssen die verschiedenen Phasen des Prozesses betrachtet werden. Die Programmierbarkeit des Ofens ermöglicht die unabhängige Steuerung jeder Phase.

Die Aufheizphase

Der Ofen ist in der Lage, eine extrem schnelle Aufheizrate von bis zu 150 °C pro Minute zu erreichen. Diese Fähigkeit ermöglicht den beworbenen 25-Minuten-Zyklus.

Für viele Zirkonoxidtypen ist jedoch eine viel langsamere Aufheizrate unerlässlich, um einen thermischen Schock und potenzielle Rissbildung zu verhindern. Eine empfohlene Rate liegt oft bei oder unter 15 °C pro Minute.

Die Haltephase (Sintern)

Sobald die Spitzentemperatur erreicht ist, wird diese für eine bestimmte Dauer gehalten, damit das vollständige Sintern stattfinden kann.

Diese Spitzentemperatur ist nicht universell. Sie muss je nach Zirkonoxidmarke und -typ angepasst werden und liegt typischerweise in einem Bereich von 1450 °C bis 1600 °C. Die Temperaturgenauigkeit von ±1 °C des Ofens ist entscheidend, um sicherzustellen, dass diese Phase perfekt ausgeführt wird.

Die Abkühlphase

Das Abkühlen ist genauso wichtig wie das Aufheizen. Ein unkontrolliertes oder zu schnelles Abkühlen kann Spannungen und Mikrorisse in die Restauration einbringen und deren Langzeitstabilität beeinträchtigen.

Aus diesem Grund wird oft eine langsame, kontrollierte Abkühlrate von 10 °C pro Minute oder weniger empfohlen, um das qualitativ hochwertigste Ergebnis zu gewährleisten.

Die Abwägung verstehen: Geschwindigkeit vs. Strukturelle Integrität

Die Kernentscheidung für jeden Bediener ist die Balance zwischen dem Bedarf an schneller Durchlaufzeit und der kompromisslosen Forderung nach Materialqualität. Die Funktionen des Ofens ermöglichen eine klare Wahl.

Das Risiko des Thermischen Schocks

Zu schnelles Aufheizen oder Abkühlen von Zirkonoxid kann zu thermischem Schock führen, bei dem sich verschiedene Teile des Materials unterschiedlich schnell ausdehnen oder zusammenziehen. Dies kann zu Brüchen, Mikrorissen und kostspieligen Nacharbeiten führen.

Der 25-Minuten-Zyklus nutzt die maximale Heizleistung des Ofens, sollte aber nur bei Materialien verwendet werden, die speziell für solche schnellen Temperaturwechsel ausgelegt sind.

Wann man einen „schnellen“ 25-Minuten-Zyklus verwenden sollte

Der ultraschnelle Zyklus ist ein mächtiges Werkzeug, wenn er richtig eingesetzt wird. Er wurde für spezielle Zirkonoxidmaterialien entwickelt, die für das schnelle Sintern konzipiert sind.

Vergewissern Sie sich immer, dass das von Ihnen verwendete Zirkonoxid vom Hersteller ausdrücklich für ein Schnell-Sinter-Protokoll freigegeben ist, bevor Sie ein solches Programm verwenden.

Die Bedeutung der Materialspezifikationen

Die eingebauten Programme und anpassbaren Kurven des Ofens sind Werkzeuge zur Umsetzung eines Plans. Dieser Plan muss dem Datenblatt des Zirkonoxidherstellers entnommen werden.

Diese Spezifikationen liefern die wissenschaftlich validierten Heizraten, Spitzentemperaturen und Abkühlraten, die erforderlich sind, um die beworbene Festigkeit und Ästhetik des Materials fehlerfrei zu erreichen.

Die richtige Wahl für Ihren Arbeitsablauf treffen

Ihre betrieblichen Ziele sollten bestimmen, wie Sie die Fähigkeiten des Ofens nutzen. Mit seinem intuitiven Touchscreen und den 20 vorprogrammierten Einstellungen können Sie ganz einfach den idealen Zyklus für jede Situation implementieren.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz bei kompatiblen Materialien liegt: Verwenden Sie den 25-minütigen Schnell-Sinterzyklus, aber nur mit Zirkonoxidblöcken, die vom Hersteller ausdrücklich für diesen Zweck ausgewiesen sind.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit über alle Zirkonoxidmarken hinweg liegt: Verlassen Sie sich auf die Erstellung benutzerdefinierter Programme, die die im technischen Handbuch jedes Materials angegebenen Heiz-, Halte- und Abkühlparameter genau widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Nacharbeiten und der Gewährleistung der Langzeitstabilität liegt: Priorisieren Sie eine langsame, kontrollierte Abkühlphase (≤10°C/Minute), da dies der kritischste Schritt zur Vermeidung von Mikrorissen ist, die eine Restauration beeinträchtigen.

Wahre Effizienz im Dentallabor ergibt sich aus der Beherrschung des Prozesses, um jedes Mal vorhersagbare, qualitativ hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Phase | Schlüsselparameter | Typische Dauer/Rate | Anmerkungen |

|---|---|---|---|

| Aufheizen | Rate | Bis zu 150 °C/Min (schnell), 15 °C/Min (empfohlen) | Schnelle Rate für spezifische Materialien; langsamer verhindert thermischen Schock. |

| Halten | Temperatur | 1450 °C bis 1600 °C | Wird für das vollständige Sintern gehalten; ±1°C Genauigkeit gewährleistet Qualität. |

| Abkühlen | Rate | ≤10 °C/Min (empfohlen) | Kontrolliertes Abkühlen verhindert Mikrorisse und gewährleistet Stabilität. |

| Gesamtzyklus | Zeit | Ab 25 Minuten (schnell), variiert je nach Material | Hängt von Zirkonoxidtyp und Einstellungen für optimale Ergebnisse ab. |

Bereit, den Sinterprozess in Ihrem Dentallabor mit Präzision und Geschwindigkeit zu optimieren? Bei KINTEK nutzen wir herausragende F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Dentallabore zugeschnitten sind. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie schnelle Zyklen für hohen Durchsatz oder kontrollierte Prozesse für überlegene Qualität benötigen, KINTEK verfügt über die Expertise, um dies zu liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf optimieren und rissfreie, langlebige Zirkonoxidrestaurationen gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern