In jedem PECVD-System wird Plasma erzeugt, indem ein starkes, hochfrequentes elektrisches Feld an ein Niederdruckgas in einer Vakuumkammer angelegt wird. Diese angelegte Energie beschleunigt freie Elektronen, die dann mit den Gasmolekülen kollidieren und diese ionisieren, wodurch der reaktive Plasmazustand entsteht, der für die Dünnschichtabscheidung notwendig ist.

Das Ziel von PECVD ist nicht nur die Erzeugung von Plasma, sondern dessen Nutzung als Niedertemperatur-Energiequelle. Das Plasma zerlegt stabile Vorläufergase in hochreaktive Fragmente, die einen qualitativ hochwertigen Dünnfilm bilden können, ohne die schädigende hohe Hitze traditioneller Abscheidungsmethoden zu erfordern.

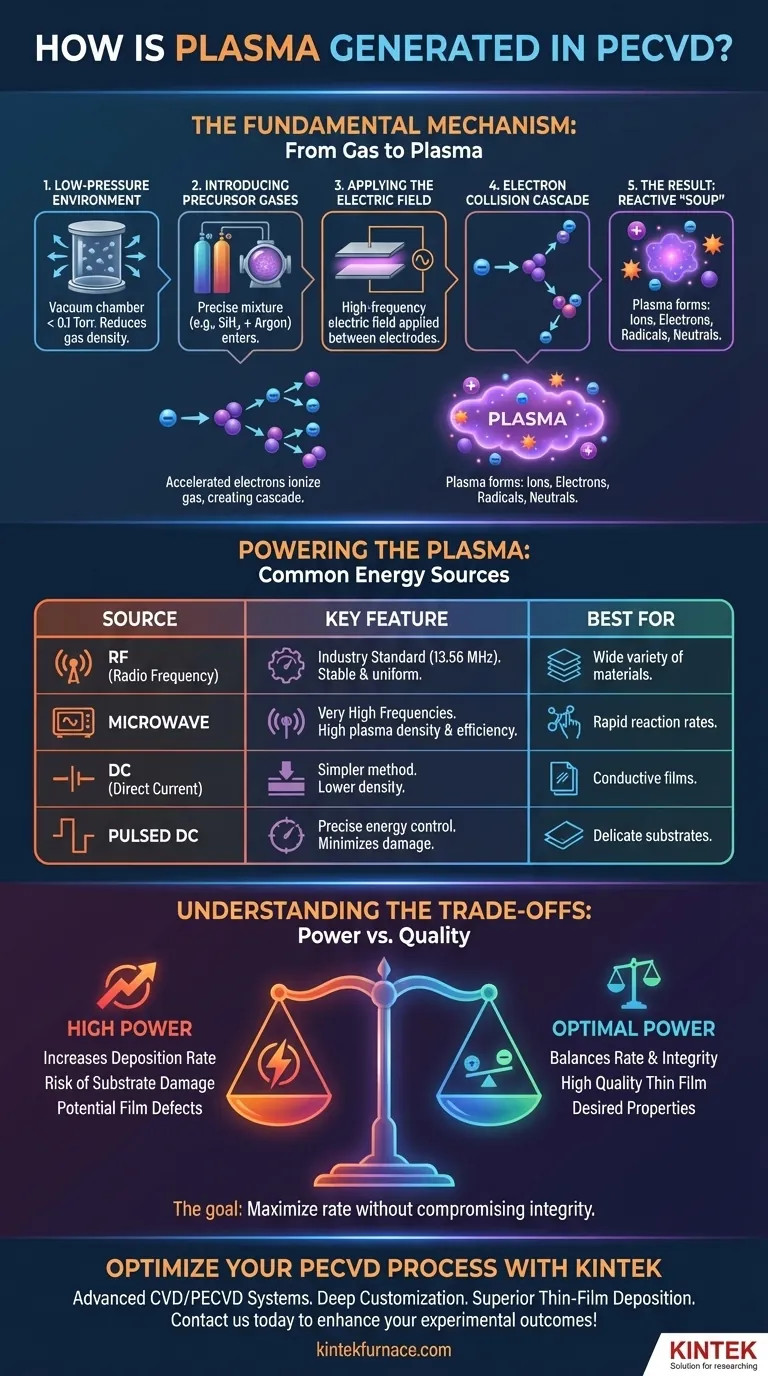

Der grundlegende Mechanismus: Vom Gas zum Plasma

Die Plasmaerzeugung in einem PECVD-Reaktor ist ein kontrollierter, mehrstufiger Prozess, der darauf abzielt, chemische Vorläufer auf molekularer Ebene zu aktivieren.

Die Niederdruckumgebung

Zunächst findet der Prozess in einer Vakuumkammer bei sehr niedrigen Drücken, typischerweise unter 0,1 Torr, statt. Dieses Vakuum ist entscheidend, da es die Dichte der Gasmoleküle reduziert, wodurch Elektronen weit genug fliegen können, um vor einer Kollision ausreichend Energie aus dem elektrischen Feld zu gewinnen.

Einführen von Vorläufergasen

Als Nächstes wird eine präzise Mischung von Vorläufergasen in die Kammer geleitet. Dies sind die chemischen Bausteine für den gewünschten Film, wie z.B. Silan (SiH₄) für Silizium-basierte Filme, oft gemischt mit inerten Trägergasen wie Argon.

Anlegen des elektrischen Feldes

Anschließend wird ein elektrisches Feld zwischen zwei Elektroden innerhalb der Kammer angelegt. Dieses Feld, das von einer externen Quelle gespeist wird, liefert die Energie, die letztendlich die Plasmabildung antreiben wird.

Die Elektronen-Kollisionskaskade

Das elektrische Feld beschleunigt die wenigen freien Elektronen, die natürlicherweise im Gas vorhanden sind. Diese hochenergetischen Elektronen (oft 100-300 eV) kollidieren mit neutralen Gasmolekülen.

Wenn die Kollision energisch genug ist, schlägt sie ein Elektron vom neutralen Molekül ab, wodurch ein positiv geladenes Ion und ein weiteres freies Elektron entstehen. Dieser Prozess wird als Ionisation bezeichnet. Das neu freigesetzte Elektron wird ebenfalls vom Feld beschleunigt, was zu einer Kettenreaktion oder "Kaskade" führt, die schnell eine dichte Wolke aus Ionen und Elektronen erzeugt.

Das Ergebnis: Eine reaktive „Suppe“

Dieses ionisierte Gas – eine Mischung aus positiven Ionen, freien Elektronen, neutralen Atomen und hochreaktiven molekularen Fragmenten, bekannt als Radikale – ist das Plasma. Dieser Zustand, oft als charakteristisches Leuchten sichtbar, enthält alle notwendigen energetischen Spezies, um die Abscheidungsreaktion auf der Substratoberfläche anzutreiben.

Das Plasma speisen: Gängige Energiequellen

Die Wahl der Energiequelle bestimmt die Eigenschaften des Plasmas und ist auf die spezifischen Abscheidungsanforderungen zugeschnitten.

Radiofrequenz (RF): Der Industriestandard

Die gebräuchlichste Methode verwendet eine Radiofrequenz (RF)-Quelle, die typischerweise bei den Industriestandard 13,56 MHz arbeitet. RF-Leistung ist hochwirksam bei der Erzeugung eines stabilen, gleichmäßigen und anhaltenden Plasmas (oder "Glimmentladung") und somit für eine Vielzahl von Materialien geeignet.

Mikrowellenenergie: Eine Hochfrequenz-Alternative

Mikrowellenquellen erzeugen Plasma mit noch höheren Frequenzen. Dies kann zu sehr hohen Plasmadichten und Ionisationseffizienzen führen, was für bestimmte Prozesse, die schnelle Reaktionsraten erfordern, vorteilhaft sein kann.

Gleichstrom (DC) und gepulster Gleichstrom

Gleichstrom (DC) ist eine einfachere Methode, erzeugt aber im Allgemeinen Plasma mit geringerer Dichte und ist oft auf leitfähige Materialien beschränkt. Gepulster Gleichstrom ist eine fortschrittlichere Technik, die eine präzise Kontrolle über die Plasmaenergie ermöglicht, was entscheidend ist, wenn Filme auf empfindlichen Substraten abgeschieden werden, um Schäden durch Ionenbeschuss zu vermeiden.

Die Kompromisse verstehen: Leistung vs. Qualität

Die Steuerung des Plasmas ist ein Balanceakt zwischen der Abscheidegeschwindigkeit und der Endqualität des Films. Die Schlüsselvariable ist die an die Elektroden angelegte Leistung.

Die Rolle der Plasmaleistung

Eine Erhöhung der Plasmaleistung erhöht direkt die Energie und Dichte der reaktiven Spezies. Dies beschleunigt im Allgemeinen die chemischen Reaktionen, was zu einer höheren Abscheiderate führt.

Das Risiko hoher Leistung

Übermäßige Leistung kann jedoch schädlich sein. Sie kann dazu führen, dass hochenergetische Ionen die Substratoberfläche bombardieren, was physische Schäden oder strukturelle Defekte im wachsenden Film verursachen kann. Dies kann die elektrischen oder optischen Eigenschaften des Films verschlechtern.

Ausgleich von Abscheiderate und Film-Integrität

Die zentrale Herausforderung der Prozessentwicklung im PECVD ist es, das optimale Leistungsniveau zu finden. Ziel ist es, die Abscheiderate zu maximieren, ohne die Integrität und die gewünschten Eigenschaften des endgültigen Dünnfilms zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Methode der Plasmaerzeugung wirkt sich direkt auf Ihr Prozessergebnis aus. Ihre Wahl sollte Ihrem primären Ziel entsprechen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Vielseitigkeit liegt: Radiofrequenz (RF) bei 13,56 MHz ist der etablierte Standard für die Herstellung hochwertiger Filme über eine breite Palette von Materialien hinweg.

- Wenn Ihr Hauptaugenmerk auf präziser Steuerung empfindlicher Materialien liegt: Gepulster Gleichstrom bietet eine überlegene Kontrolle der Plasmaenergie, was entscheidend ist, um Substratschäden während der Abscheidung zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer einfacheren, kostengünstigen Einrichtung für leitfähige Filme liegt: Gleichstrom (DC) kann eine praktikable Plasmaquelle sein, obwohl sie weniger Kontrolle und eine geringere Plasmadichte bietet.

Letztendlich geht es bei der Beherrschung der Plasmaerzeugung darum, Energie präzise zu steuern, um chemische Reaktionen anzutreiben.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Anlegen eines hochfrequenten elektrischen Feldes an ein Niederdruckgas in einer Vakuumkammer |

| Schlüsselschritte | Niederdruckumgebung, Gaseinführung, Anlegen des elektrischen Feldes, Elektronen-Kollisionskaskade |

| Energiequellen | RF (13,56 MHz), Mikrowelle, DC, Gepulster DC |

| Ergebnis | Erzeugung von reaktivem Plasma für die Dünnschichtabscheidung ohne hohe Hitze |

| Vorteile | Niedertemperaturprozessierung, hohe Filmqualität, Vielseitigkeit bei Materialien |

Optimieren Sie Ihren PECVD-Prozess mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung stellen wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD-Systeme zur Verfügung, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Plasmakontrolle für eine überragende Dünnschichtabscheidung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre experimentellen Ergebnisse verbessern und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen