In der Elektronik- und Halbleiterindustrie ist Ofenlöten ein hochpräziser thermischer Prozess, der zur Herstellung starker, hermetisch abgedichteter Verbindungen für empfindliche Komponenten eingesetzt wird. Es ist unerlässlich für die Verbindung von Materialien mit unterschiedlichen thermischen Eigenschaften, wie Keramik und Metalle, in einer hochkontrollierten Umgebung, um Kontamination zu verhindern und Zuverlässigkeit zu gewährleisten.

Der Kernwert des Ofenlötens in der Elektronik liegt nicht nur im Verbinden von Teilen, sondern in der Herstellung von hochreinen, strukturell soliden Komponenten. Die kontrollierte Atmosphäre des Ofens ist entscheidend für den Schutz empfindlicher Materialien vor Oxidation und Kontamination, was für die Leistung von Halbleitern nicht verhandelbar ist.

Die Kernherausforderung: Verbindung und Schutz empfindlicher Komponenten

Moderne Elektronik beruht auf der Kombination unterschiedlicher Materialien zur Wärmeableitung, Stromleitung und Isolierung. Ofenlöten ist die Lösung für die Herstellung dieser komplexen Baugruppen mit hoher Zuverlässigkeit.

Management der Wärmeausdehnung

Viele elektronische Gehäuse erfordern die Verbindung eines Keramiksubstrats (ein Isolator) mit einem Metallgehäuse oder -leiter. Diese Materialien dehnen sich bei Erwärmung unterschiedlich aus und ziehen sich zusammen.

Ofenlöten ist hierbei hervorragend geeignet, da es ein Füllmetall und einen präzise gesteuerten Heiz- und Kühlzyklus verwendet. Dieser Prozess minimiert thermische Spannungen, verhindert Risse und gewährleistet eine dauerhafte, langlebige Verbindung.

Herstellung hermetischer Dichtungen

Empfindliche elektronische und Halbleiterkomponenten müssen vor Feuchtigkeit, Sauerstoff und anderen Umweltschadstoffen geschützt werden.

Ofenlöten wird zur Herstellung von hermetischen Dichtungen für elektronische Gehäuse und Sensoren verwendet. Dieser Prozess stellt sicher, dass die interne Mikroelektronik vollständig isoliert ist, was für ihre Leistung und Langlebigkeit entscheidend ist.

Schlüsselprozesse im Ofen für Elektronik & Halbleiter

Verschiedene Ofentechniken werden angewendet, um spezifische Fertigungsziele zu erreichen, vom Aufbau von Komponenten bis zur Verbindung ganzer Wafer.

Sintern und Diffusionsschweißen

Sintern ist ein Prozess, bei dem Wärme verwendet wird, um pulverförmige Materialien zu verschmelzen und eine feste, hochdichte Komponente wie ein Keramiksubstrat zu bilden.

Diffusionsschweißen, das oft im Ofen durchgeführt wird, verbindet Materialien durch Anlegen von Wärme und Druck, wodurch Atome über die Grenzfläche wandern. Beide Prozesse sind grundlegend für die Herstellung von Hochleistungs-Elektronikkomponenten.

Wafer-Bonding

In der Halbleiterfertigung beinhaltet Wafer-Bonding das Verbinden von zwei oder mehr Halbleiterwafern.

Spezialisierte Heißpressöfen wenden gleichmäßige Wärme und Druck unter Vakuum an, um eine perfekte, hohlraumfreie Verbindung zwischen den Wafern herzustellen, ein entscheidender Schritt bei der Herstellung fortschrittlicher mikroelektronischer Geräte.

Glühen von Siliziumwafern

Glühen ist ein Wärmebehandlungsverfahren, das die Mikrostruktur eines Materials verändert, um seine elektrischen Eigenschaften zu verbessern und innere Spannungen abzubauen.

Vakuumöfen werden zum Glühen von Siliziumwafern in einer kontaminationsfreien Umgebung verwendet. Dies stellt sicher, dass die kristalline Struktur für die Leistung optimiert ist, ohne Verunreinigungen einzubringen.

Die entscheidende Rolle einer kontrollierten Atmosphäre

Sowohl für Elektronik als auch für Halbleiter ist die Umgebung im Ofen genauso wichtig wie die Temperatur. Die geringste Verunreinigung kann zum Ausfall der Komponente führen.

Warum ein Vakuum unerlässlich ist

Die meisten High-End-Lötprozesse in der Elektronik und Halbleiterindustrie werden in einem Vakuumofen durchgeführt.

Eine Vakuumumgebung entfernt Sauerstoff und andere reaktive Gase. Dies verhindert Oxidation und Kontamination der Komponenten und des Lötfüllmetalls, was für die Aufrechterhaltung der Reinheit und elektrischen Integrität von Halbleitermaterialien absolut entscheidend ist.

Gewährleistung der Verbindungsintegrität

Die saubere, kontrollierte Atmosphäre stellt sicher, dass die Lötlegierung sauber fließt und sich vollständig mit den Grundmaterialien verbindet. Dies führt zu starken, zuverlässigen und oxidationsfreien Verbindungen, die für die Sicherheit und Leistung des Endprodukts unerlässlich sind.

Verständnis der Kompromisse

Obwohl leistungsstark, ist Ofenlöten ein spezialisierter Prozess mit spezifischen Überlegungen, die ihn für hochwertige Anwendungen geeignet machen.

Hohe Anfangsinvestition

Industrielle Öfen, insbesondere Vakuum- oder Heißpressmodelle, stellen eine erhebliche Kapitalinvestition dar. Diese Kosten werden durch die hohe Qualität und Zuverlässigkeit gerechtfertigt, die von der Elektronik- und Luft- und Raumfahrtindustrie gefordert werden.

Prozesskomplexität

Ofenlöten ist keine einfache Operation. Es erfordert präzise Kontrolle über Temperaturprofile, Heiz- und Kühlraten, Vakuumlevel und Materialauswahl, um wiederholbare, qualitativ hochwertige Ergebnisse zu erzielen.

Einschränkungen bei der Chargenverarbeitung

Im Gegensatz zum kontinuierlichen Löten ist Ofenlöten typischerweise ein Chargenprozess. Teile müssen in den Ofen geladen, der Zyklus muss durchlaufen und die Teile müssen abkühlen, bevor sie entladen werden können. Dies kann den gesamten Produktionsdurchsatz bei sehr hoher Stückzahl beeinträchtigen.

Abgleich des Prozesses mit der Anwendung

Ihre Wahl der thermischen Verarbeitungstechnik sollte direkt an die spezifischen Anforderungen Ihrer Komponente gebunden sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung robuster elektronischer Gehäuse liegt: Ofenlöten ist die überlegene Methode zur Schaffung starker, hermetischer Dichtungen zwischen Keramikisolatoren und Metallleitern.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterwaferfertigung liegt: Ein Vakuum- oder Heißpress-Ofen ist für kritische Schritte wie Bonding, Sintern und Glühen unerlässlich, um jegliche Form von Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbindung von Komponenten mit unterschiedlichen thermischen Eigenschaften liegt: Die kontrollierten Heiz- und Kühlzyklen des Ofenlötens sind unerlässlich, um Spannungen zu minimieren und eine zuverlässige, ausfallsichere Verbindung herzustellen.

Letztendlich ist die Beherrschung der kontrollierten thermischen Verarbeitung grundlegend für die Herstellung der zuverlässigen, leistungsstarken Elektronik, die unsere Welt antreibt.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Idealer Ofentyp |

|---|---|---|

| Hermetische Abdichtung | Schützt Komponenten vor Feuchtigkeit/Sauerstoff | Vakuumofen |

| Keramik-zu-Metall-Verbindung | Managt unterschiedliche Wärmeausdehnung | Ofen mit kontrollierter Atmosphäre |

| Wafer-Bonding & Glühen | Gewährleistet Reinheit und elektrische Integrität | Heißpress-/Vakuumofen |

Benötigen Sie zuverlässige, hochreine Verbindungen für Ihre Elektronik- oder Halbleiterkomponenten?

Bei KINTEK verstehen wir die kritische Notwendigkeit kontaminationsfreier thermischer Verarbeitung. Unser erfahrenes F&E- und Fertigungsteam bietet maßgeschneiderte Ofenlösungen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, um Ihre individuellen Anforderungen an hermetische Abdichtung, Wafer-Bonding und Präzisionslöten zu erfüllen.

Lassen Sie uns Ihnen helfen, überlegene Komponentenleistung und Langlebigkeit zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen!

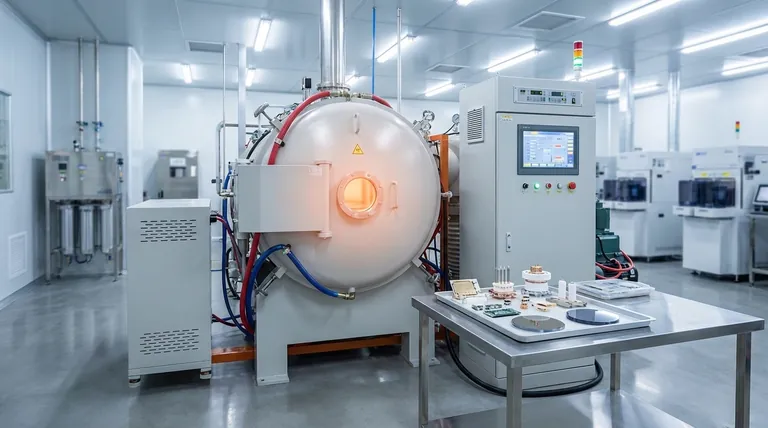

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen