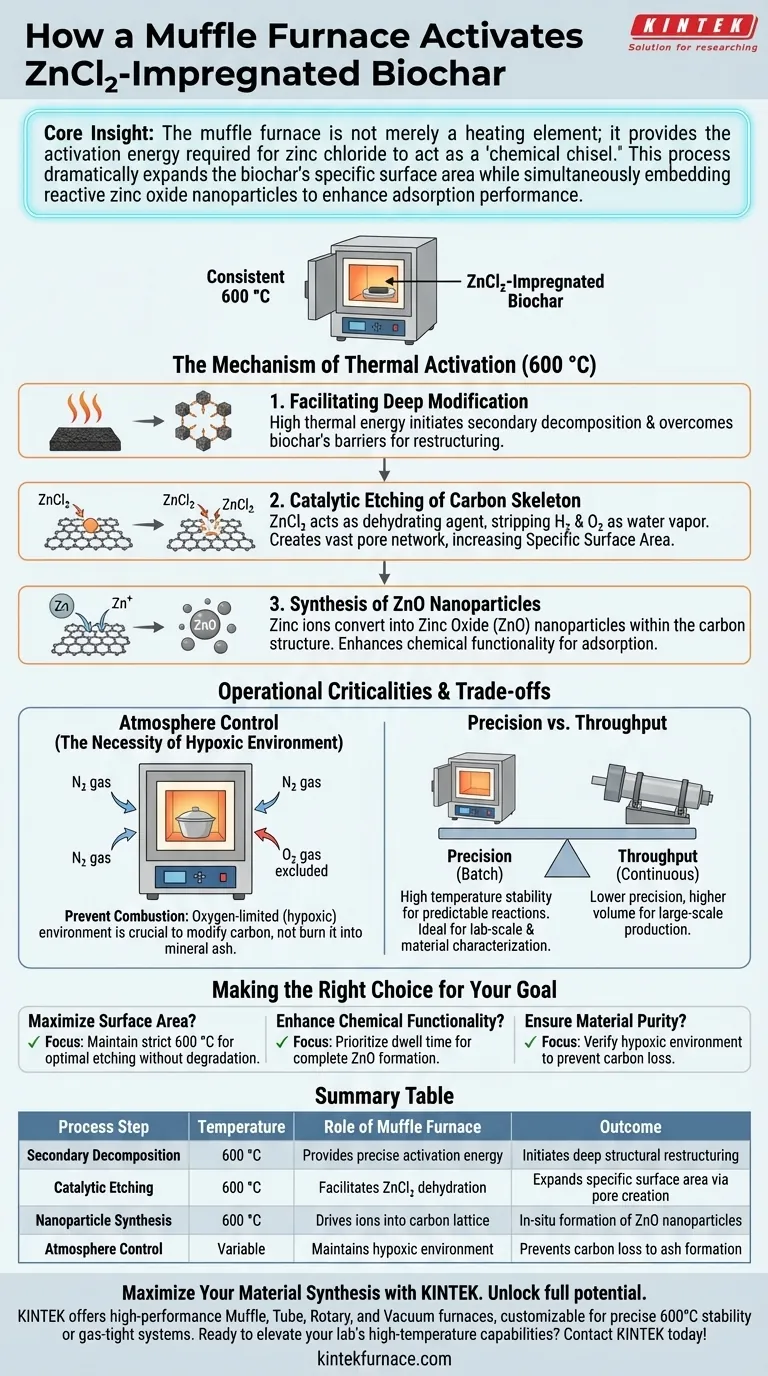

Bei der sekundären thermischen Zersetzung von mit Zinkchlorid imprägnierter Biokohle fungiert ein Muffelofen als präziser Hochtemperaturreaktor, der eine tiefgreifende chemische Modifikation ermöglicht. Er hält eine konstante Umgebung von 600 °C aufrecht, was dazu führt, dass das Zinkchlorid das Kohlenstoffgerüst katalytisch ätzt und Zinkoxid (ZnO)-Nanopartikel innerhalb der Struktur des Materials synthetisiert.

Kernpunkt: Der Muffelofen ist nicht nur ein Heizelement; er liefert die Aktivierungsenergie, die erforderlich ist, damit Zinkchlorid als "chemischer Meißel" wirkt. Dieser Prozess erweitert die spezifische Oberfläche der Biokohle dramatisch und integriert gleichzeitig reaktive Zinkoxid-Nanopartikel, um die Adsorptionsleistung zu verbessern.

Der Mechanismus der thermischen Aktivierung

Ermöglichung tiefgreifender Modifikationen

Die Hauptaufgabe des Muffelofens in dieser spezifischen Phase besteht darin, die imprägnierte Biokohle einer konstanten Temperatur von 600 °C auszusetzen.

Diese hohe thermische Energie ist erforderlich, um die sekundäre Zersetzung des Biokohle-Substrats einzuleiten. Bei dieser Temperatur werden die physikalischen und chemischen Barrieren der Biomasse überwunden, was eine erhebliche strukturelle Umgestaltung ermöglicht.

Katalytisches Ätzen des Kohlenstoffgerüsts

In dieser erhitzten Umgebung wandelt sich das imprägnierte Zinkchlorid ($ZnCl_2$) von einem passiven Zusatzstoff zu einem aktiven Dehydrierungs- und Katalysemittel.

Die Hitze ermöglicht es dem Zinkchlorid, das Kohlenstoffgerüst anzugreifen. Es "ätzt" effektiv das Kohlenstoffgerüst und spaltet Wasserstoff- und Sauerstoffatome in Form von Wasserdampf ab.

Dieser Ätzprozess erzeugt ein riesiges Porennetzwerk, was zu einer signifikanten Erhöhung der spezifischen Oberfläche der Biokohle führt.

Synthese von Zinkoxid-Nanopartikeln

Über das physikalische Ätzen hinaus ermöglicht der Muffelofen eine entscheidende chemische Umwandlung von Zinkionen.

Die thermische Energie treibt Zinkionen in die Kohlenstoffgitterstruktur. Unter diesen spezifischen Bedingungen wandeln sich diese Ionen in Zinkoxid (ZnO)-Nanopartikel um.

Die Anwesenheit dieser Nanopartikel ist entscheidend, da sie der Biokohle neue chemische Funktionalität verleihen und ihre Fähigkeit, Verunreinigungen zu adsorbieren, erheblich verbessern.

Betriebliche Kritikalitäten und Kompromisse

Die Notwendigkeit der Atmosphärenkontrolle

Obwohl das Hauptziel die Aktivierung ist, ist ein häufiger Fehler bei der Verwendung von Muffelöfen die unbeabsichtigte Verbrennung der Probe.

Wie in Standardverfahren zur Ascheanalyse vermerkt, führt der Betrieb eines Muffelofens mit reichlich Sauerstoff bei hohen Temperaturen (z. B. 550 °C) zur vollständigen Verbrennung organischer Materie, wobei nur mineralische Asche zurückbleibt.

Daher muss der Ofen für die Aktivierung und nicht für die Ascheprüfung eine sauerstofflimitierte (hypoxische) Umgebung aufrechterhalten. Dies wird oft durch gasdichte Retorten oder abgedeckte Tiegel erreicht, um sicherzustellen, dass das Kohlenstoffgerüst modifiziert und nicht zerstört wird.

Präzision vs. Durchsatz

Muffelöfen bieten eine hervorragende Temperaturpräzision und -stabilität, was unerlässlich ist, um sicherzustellen, dass das Zinkchlorid bei genau 600 °C vorhersehbar reagiert.

Sie sind jedoch typischerweise Batch-Einheiten mit begrenztem Volumen. Dies macht sie ideal für präzise Laborarbeiten und Materialcharakterisierung, aber potenziell weniger effizient für die kontinuierliche, großtechnische Produktion im Vergleich zu Drehrohröfen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Muffelofens für Biokohleanwendungen zu maximieren, berücksichtigen Sie Ihr spezifisches Ziel:

- Wenn Ihr Hauptaugenmerk auf der Vergrößerung der Oberfläche liegt: Stellen Sie sicher, dass die Temperatur streng bei 600 °C gehalten wird, um das Ätzpotenzial des Zinkchlorids zu maximieren, ohne die Kohlenstoffstruktur zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf chemischer Funktionalität liegt: Priorisieren Sie die Verweilzeit, um genügend thermische Energie für die vollständige Bildung und Integration von Zinkoxid (ZnO)-Nanopartikeln zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Überprüfen Sie, ob die Ofenatmosphäre hypoxisch ist, um den Verlust von Kohlenstoffausbeute durch Aschebildung zu verhindern.

Der Muffelofen ist das entscheidende Werkzeug, das rohe Biokohle von einer einfachen Kohlenstoffstruktur in ein hochreaktives, mit Nanopartikeln angereichertes Adsorptionsmittel verwandelt.

Zusammenfassungstabelle:

| Prozessschritt | Temperatur | Rolle des Muffelofens | Ergebnis |

|---|---|---|---|

| Sekundäre Zersetzung | 600 °C | Liefert präzise Aktivierungsenergie | Initiierung tiefgreifender struktureller Umgestaltung |

| Katalytisches Ätzen | 600 °C | Ermöglicht ZnCl2-Dehydratisierung | Erweiterung der spezifischen Oberfläche durch Porenbildung |

| Nanopartikelsynthese | 600 °C | Treibt Ionen in das Kohlenstoffgitter | In-situ-Bildung von ZnO-Nanopartikeln |

| Atmosphärenkontrolle | Variabel | Aufrechterhaltung einer hypoxischen Umgebung | Verhindert Kohlenstoffverlust durch Aschebildung |

Maximieren Sie Ihre Materialsynthese mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Biokohle-Aktivierungs- und chemischen Modifikationsprozesse. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh- und Vakuumöfen – alle anpassbar an Ihre spezifischen Forschungs- oder Produktionsanforderungen. Egal, ob Sie eine präzise 600°C-Stabilität für katalytisches Ätzen oder gasdichte Systeme für hypoxische Aktivierung benötigen, unsere Geräte liefern die Zuverlässigkeit, die Ihr Labor benötigt.

Bereit, die Hochtemperaturfähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Muradiye Şahin, Ronaldo Câmara Cozza. Removal of Primamycin La from Milk Sample Using ZnCl2-Activated Biochar Prepared from Bean Plant as Adsorbent: Kinetic and Equilibrium Calculations. DOI: 10.3390/pr13010230

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie erleichterte der Hochtemperatur-Kalzinierungsprozess in einem Muffelofen die strukturelle Umwandlung von KMnPO4·H2O?

- Wie wird ein Labor-Hochtemperatur-Muffelofen bei der g-C3N4-Synthese eingesetzt? Optimieren Sie Ihre thermische Polykondensation

- Welche Sicherheitsmaßnahmen sind bei der Verwendung eines Muffelofens zu beachten? Wesentliche Schritte für einen sicheren Betrieb

- Was ist die typische Funktion eines Labor-Muffelofens bei der Herstellung von chemischen Katalysatoren? | KINTEK

- Was sind typische Anwendungen von Muffelöfen? Wesentliche Einsatzgebiete in Labor und Industrie

- Wie trägt das Muffeldesign zur Leistung des Ofens bei? Verbesserung von Reinheit, Gleichmäßigkeit und Effizienz

- Wofür wird ein Muffelofen verwendet? Reine, hochtemperaturige Prozesse erzielen

- In welchen Branchen werden digitale Muffelöfen häufig eingesetzt? Unerlässlich für präzise Hochtemperaturanwendungen