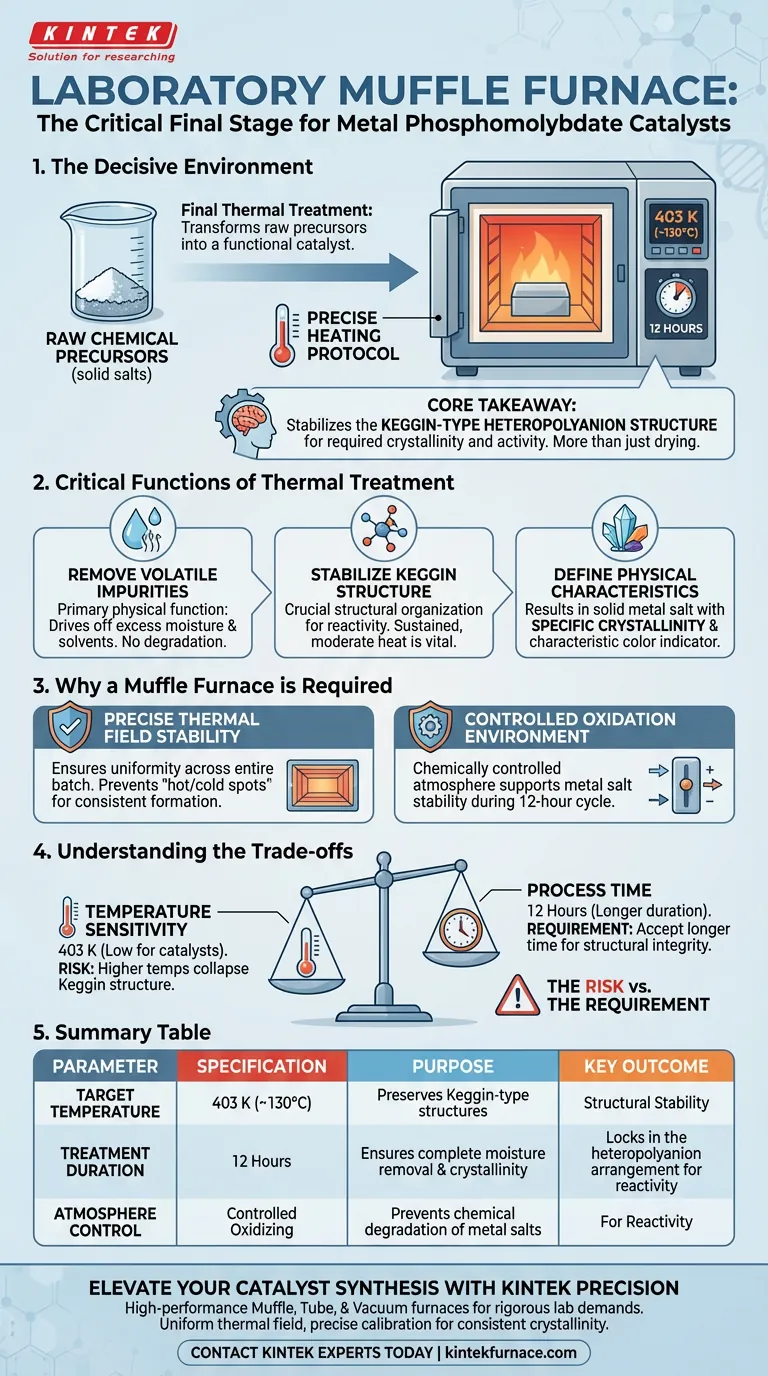

Ein Labor-Muffelofen dient als entscheidende Umgebung für die abschließende thermische Behandlung von Metallphosphomolybdat-Katalysatoren. Insbesondere wird er verwendet, um aus chemischen Reaktionen gewonnene feste Salze einem präzisen Heizprotokoll zu unterziehen, das typischerweise 12 Stunden lang bei 403 K (ca. 130 °C) gehalten wird. Diese kontrollierte thermische Einwirkung ist der Mechanismus, der rohe chemische Vorläufer in einen stabilen, funktionellen Katalysator umwandelt.

Kernbotschaft Der Muffelofen trocknet das Material nicht nur; er wirkt als Strukturstabilisator. Durch die Einhaltung eines strengen Temperaturprofils treibt er überschüssige Feuchtigkeit aus und fixiert gleichzeitig die Keggin-Typ-Heteropolysäurestruktur, wodurch sichergestellt wird, dass der Katalysator die erforderliche Kristallinität und chemische Aktivität erreicht.

Die kritischen Funktionen der thermischen Behandlung

Entfernung flüchtiger Verunreinigungen

Die primäre physikalische Funktion des Ofens in dieser Phase ist die Entfernung von Lösungsmitteln.

Die aus anfänglichen chemischen Reaktionen gewonnenen rohen Salze enthalten oft erhebliche Mengen an Feuchtigkeit oder Lösungsmittelrückständen.

Das Erhitzen des Materials treibt diese überschüssige Feuchtigkeit effektiv aus, ohne die chemischen Komponenten abzubauen.

Stabilisierung der Keggin-Struktur

Über die einfache Trocknung hinaus initiiert die vom Ofen bereitgestellte thermische Energie eine entscheidende strukturelle Organisation.

Bei Metallphosphomolybdat-Katalysatoren besteht das Ziel darin, die Keggin-Typ-Heteropolysäurestruktur zu stabilisieren.

Diese spezifische molekulare Anordnung ist entscheidend für die Reaktivität des Katalysators und erfordert eine anhaltende, moderate Hitze, um sich korrekt zu bilden.

Definition der physikalischen Eigenschaften

Die Ofenbehandlung ist direkt für das endgültige physikalische Erscheinungsbild und die Qualität des Feststoffs verantwortlich.

Eine erfolgreiche Behandlung führt zu einem festen Metallsalz-Katalysator mit spezifischer Kristallinität.

Sie erzeugt auch eine charakteristische Färbung, die als visueller Indikator dafür dient, dass die richtige chemische Phase erreicht wurde.

Warum ein Muffelofen erforderlich ist

Präzise thermische Feldstabilität

Konsistenz ist bei der Herstellung chemischer Katalysatoren von größter Bedeutung.

Ein Labor-Muffelofen bietet eine hervorragende thermische Feldstabilität und stellt sicher, dass die gesamte Charge die exakt gleiche Hitzeeinwirkung erfährt.

Diese Gleichmäßigkeit verhindert "Hot Spots" oder "Cold Spots", die zu ungleichmäßiger Trocknung oder inkonsistenter Strukturbildung führen könnten.

Kontrollierte Oxidationsumgebung

Obwohl die primäre Referenz eine Behandlung bei 403 K hervorhebt, sind Muffelöfen im Allgemeinen in der Lage, spezifische Oxidationsumgebungen zu schaffen.

Diese Fähigkeit stellt sicher, dass der Übergang vom Vorläufer zum aktiven Katalysator in einer chemisch kontrollierten Atmosphäre stattfindet.

Diese Umgebung unterstützt die Stabilität der Metallsalze während des 12-stündigen Behandlungszyklus.

Verständnis der Kompromisse

Temperaturempfindlichkeit vs. Prozesszeit

Das spezifische Protokoll für Metallphosphomolybdat – 403 K für 12 Stunden – offenbart einen spezifischen Kompromiss.

Diese Temperatur ist im Vergleich zum Hochtemperatursintern (über 900 °C), das für andere Katalysatortypen verwendet wird, relativ niedrig.

Das Risiko: Eine Erhöhung der Temperatur zur Beschleunigung des Prozesses kann die empfindliche Keggin-Struktur kollabieren lassen.

Die Anforderung: Sie müssen eine längere Verarbeitungszeit (12 Stunden) in Kauf nehmen, um die strukturelle Integrität dieser spezifischen Heteropolysäure zu erhalten.

Abhängigkeiten von der Gerätekalibrierung

Die Qualität des Endkatalysators hängt stark von der Kalibrierung des Ofens ab.

Wenn das interne Thermoelement des Ofens ungenau ist, kann die tatsächliche Kammertemperatur vom Sollwert abweichen.

Selbst eine geringfügige Abweichung kann dazu führen, dass die Kristallstruktur nicht vollständig stabilisiert wird oder umgekehrt die aktiven Zentren abgebaut werden.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung von Metallphosphomolybdat-Katalysatoren zu gewährleisten, berücksichtigen Sie Folgendes basierend auf Ihren spezifischen Zielen:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an die 403-K-Grenze, um die Keggin-Typ-Struktur zu erhalten und der Versuchung zu widerstehen, die Trocknung mit höherer Hitze zu beschleunigen.

- Wenn Ihr Hauptaugenmerk auf Chargenkonsistenz liegt: Überprüfen Sie die thermische Gleichmäßigkeit Ihres Muffelofens, um sicherzustellen, dass die charakteristische Färbung und Kristallinität über das gesamte Probenvolumen identisch sind.

Präzision in dieser letzten thermischen Stufe ist der Unterschied zwischen einem rohen chemischen Salz und einem Hochleistungskatalysator.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Zieltemperatur | 403 K (ca. 130 °C) | Erhält empfindliche Keggin-Typ-Strukturen |

| Behandlungsdauer | 12 Stunden | Gewährleistet vollständige Feuchtigkeitsentfernung und Kristallinität |

| Atmosphärenkontrolle | Kontrolliert oxidierend | Verhindert chemischen Abbau von Metallsalzen |

| Schlüsselergebnis | Strukturelle Stabilität | Fixiert die Heteropolysäureanordnung für die Reaktivität |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK-Präzision

Lassen Sie nicht zu, dass thermische Schwankungen Ihre empfindlichen Keggin-Strukturen beeinträchtigen. Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumofensysteme, die für die anspruchsvollen Anforderungen der Laborforschung entwickelt wurden. Unsere anpassbaren Hochtemperatur-Lösungen bieten das gleichmäßige Wärmefeld und die präzise Kalibrierung, die erforderlich sind, um konsistente Kristallinität und katalytische Aktivität für Ihre spezifischen Bedürfnisse zu gewährleisten.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Metal Phosphomolybdate-Catalyzed Condensation of Furfural with Glycerol. DOI: 10.3390/pr13082665

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Faktoren beeinflussen den Preis von Muffelöfen? Schlüsselfaktoren für intelligente Laborinvestitionen

- Wie gewährleisten Hochtemperatur-Boxöfen und Thermoelemente von Box die Präzision von HP40Nb-Legierungstests? Beherrschen Sie die thermische Stabilität

- Wie wird ein Kastenofen beim Sintern von Metallpulvern eingesetzt? Erreichen Sie dichte, hochfeste Metallteile

- Welche Rolle spielt ein Labortiegel-Hochtemperatur-Muffelofen bei der Nachbehandlung von Talk-Nanosheet-Pulvern?

- Warum wird ein Muffelofen zum Brennen von Verstärkungspartikeln verwendet? Optimierung der Qualität von Aluminiummatrix-Kompositen

- Warum ist eine Muffelofen für Sn:ZnO-Nanopulver unerlässlich? Perfekte Kristallstruktur und Reinheit erzielen

- Wofür wird ein Kammerofen verwendet? Erzielen Sie eine präzise thermische Verarbeitung für Ihre Materialien

- Wie erleichtert ein Hochtemperatur-Muffelofen die Bildung von gemischtphasigen TiO2-Nanofüllern? Leitfaden zur Phasensteuerung