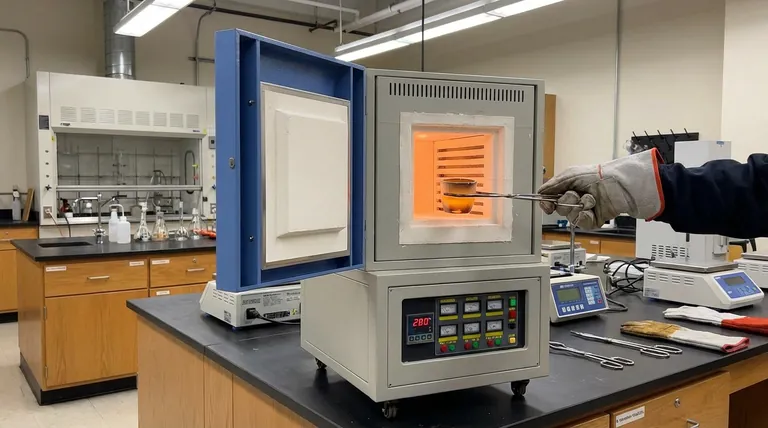

Ein Hochtemperatur-Muffelofen fungiert als präziser thermischer Puffer, der zur Steuerung der Abkühlrate von Phosphor-in-Glas-Kompositen (PGC) eingesetzt wird. Insbesondere wird der Ofen auf eine Tempertemperatur von 280 °C voreingestellt, um das Material unmittelbar nach der schnellen Misch- und Gussphase aufzunehmen und so den strukturellen Schock zu verhindern, der mit plötzlichen Temperaturabfällen verbunden ist.

Der Kernzweck dieses Temperungsschritts ist die Steuerung des Übergangs von einem geschmolzenen in einen festen Zustand. Durch die Bereitstellung einer kontrollierten, langsamen Abkühlumgebung beseitigt der Muffelofen interne thermische Spannungen, die durch schnelles Abschrecken verursacht werden, und stellt sicher, dass das Material rissfrei und optisch stabil bleibt.

Die entscheidende Rolle der thermischen Regelung

Sofortige Temperaturstabilisierung

Bei der Synthese von PGC ist der Zeitpunkt des Temperungsprozesses entscheidend. Der Hochtemperatur-Muffelofen muss vor Beginn der Synthese auf 280 °C voreingestellt sein.

Unmittelbar nach dem Guss des PGC-Materials wird die Probe direkt in diese erhitzte Umgebung überführt. Diese schnelle Überführung verhindert, dass das Material in der Umgebungsluft unkontrolliert abkühlt, was zu sofortigem thermischem Schock führen würde.

Kontrolliertes langsames Abkühlen

Sobald sich die Probe in der 280 °C-Umgebung befindet, ermöglicht der Ofen einen kontrollierten langsamen Abkühlprozess.

Im Gegensatz zum schnellen Abschrecken, das Atome in instabilen Positionen einfriert, ermöglicht das langsame Abkühlen dem Material, allmählich ein thermisches Gleichgewicht zu erreichen. Hochleistungsisolierung und programmierbare Steuerungssysteme im Ofen gewährleisten, dass diese Abkühlkurve außergewöhnlich stabil ist.

Warum Tempern für PGC unerlässlich ist

Beseitigung interner thermischer Spannungen

Der Gießprozess für PGC beinhaltet schnelles Mischen und Abschrecken, was naturgemäß erhebliche innere Spannungen verursacht.

Ohne Eingreifen bleiben diese Restspannungen in der Glasmatrix gefangen. Der Muffelofen liefert die thermische Energie, die notwendig ist, um diese Spannungen abzubauen und die interne Struktur des Verbundwerkstoffs effektiv zurückzusetzen.

Verhinderung von Strukturversagen

Das unmittelbarste Risiko bei der PGC-Synthese ist die Rissbildung der Probe.

Wenn das Material zu schnell abkühlt, verursacht die unterschiedliche Kontraktion zwischen Oberfläche und Kern Brüche. Der Temperungsschritt bei 280 °C ist die primäre Abwehrmaßnahme dagegen und gewährleistet die physikalische Integrität der endgültigen Probe.

Sicherstellung der optischen Stabilität

Über die Verhinderung von Rissen hinaus stabilisiert der Temperprozess die optische Leistung des Verbundwerkstoffs.

Durch den Abbau von Spannungen und die Optimierung der Materialstabilität stellt der Ofen sicher, dass die im Glas eingebetteten Phosphorteilchen konsistente Lichtkonversionseigenschaften beibehalten.

Verständnis der Kompromisse

Obwohl der Muffelofen für die Qualität unerlässlich ist, führt er spezifische Variablen ein, die verwaltet werden müssen.

Prozessdauer vs. Durchsatz Tempern ist naturgemäß ein Engpass. Die Anforderung an langsames Abkühlen verlängert die gesamte Produktionszeit im Vergleich zum schnellen Luftabkühlen erheblich. Das überstürzte Durchlaufen dieser Phase zur Erhöhung des Durchsatzes führt fast immer zu beeinträchtigten mechanischen Eigenschaften oder latenten Defekten.

Gerätepräzision Nicht alle Öfen liefern die gleichen Ergebnisse. Ein Ofen mit schlechter Isolierung oder schwankender Temperaturregelung kann ungleichmäßige Abkühlraten verursachen. Wenn der Ofen keine gleichmäßige 280 °C-Umgebung oder eine gleichmäßige Abkühlrampe aufrechterhalten kann, kann er die Spannungen induzieren, die er eigentlich beseitigen soll.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Hochtemperatur-Muffelofens für die PGC-Synthese zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die sofortige Überführung der Probe in den 280 °C-Ofen, um die Risiken des schnellen Abschreckens und der Rissbildung zu mindern.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Konzentrieren Sie sich auf die Programmierung einer sehr allmählichen Abkühlkurve, um maximale Stabilität und Spannungsabbau in der Glasmatrix zu gewährleisten.

Die effektive Nutzung eines Muffelofens bedeutet nicht nur das Erreichen hoher Temperaturen; es geht um die präzise Steuerung des thermischen Abfalls, um die Materialqualität zu erhalten.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der PGC-Temperung | Nutzen für den Endverbundwerkstoff |

|---|---|---|

| Voreingestellte Temperatur (280 °C) | Sofortige thermische Stabilisierung nach dem Guss | Verhindert strukturellen Schock und schnelles Abschrecken |

| Kontrolliertes Abkühlen | Allmählicher Übergang vom geschmolzenen in den festen Zustand | Beseitigt interne thermische Spannungen und Brüche |

| Isolierungsqualität | Gewährleistet gleichmäßige Temperaturverteilung | Aufrechterhaltung konsistenter optischer Eigenschaften |

| Programmierbare Rampen | Präzise Steuerung der Abkühlkurve | Maximiert Materialstabilität und Haltbarkeit |

Verbessern Sie Ihre PGC-Synthese mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Spannungen die optische Leistung Ihres Materials beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr- und Vakuumsystemen, die speziell für die anspruchsvollen Anforderungen der Materialsynthese und -temperung entwickelt wurden.

Unsere Hochtemperatur-Laböfen, die auf fundierter F&E und präziser Fertigung basieren, sind vollständig anpassbar, um Ihre einzigartigen Abkühlrampen und Temperaturanforderungen zu erfüllen. Sichern Sie sich noch heute rissfreie Ergebnisse und überlegene Stabilität für Ihre Verbundwerkstoffe.

Kontaktieren Sie KINTEK für eine kundenspezifische Lösung

Referenzen

- Yongsheng Sun, Zhiguo Xia. Rapid synthesis of phosphor-glass composites in seconds based on particle self-stabilization. DOI: 10.1038/s41467-024-45293-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Hauptanwendungsgebiete von Muffelöfen? Unverzichtbar für kontaminationsfreie Hochtemperaturprozesse

- Wie sollten der Ofentür und die Proben während des Gebrauchs gehandhabt werden? Wesentliche Sicherheits- und Wartungstipps

- Welche Werkstücke eignen sich für Kastenhochtemperaturöfen? Vielseitige Lösungen für Metalle, Keramiken und mehr

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens bei der LFP-Regeneration? Batterielebensdauer präzise wiederherstellen

- Wie ist der Muffelofen für eine gleichmäßige und sichere Erwärmung ausgelegt? Entdecken Sie seine Präzisionskonstruktion

- Wie werden Muffelöfen in Reislaboren eingesetzt? Wesentlich für genaue Asche- und Feuchtigkeitsanalysen

- Wie funktioniert das Temperaturregelsystem eines Muffelofens? Erzielen Sie eine präzise thermische Verarbeitung für Ihr Labor

- Welche Umgebungsanforderungen gelten für die Nanokristallisation von Fe-basierten Legierungen in Muffelöfen?