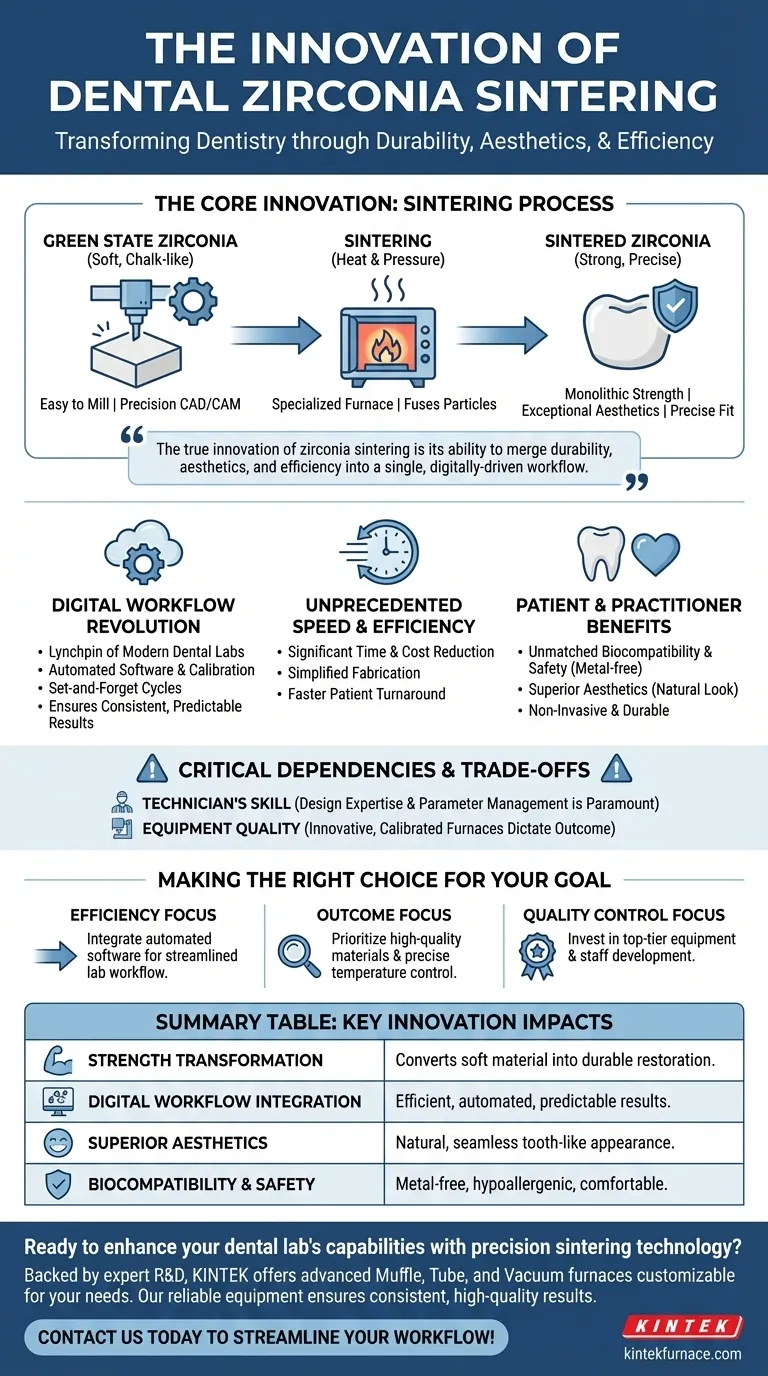

Im Wesentlichen war der Sinterprozess für Dentalkeramik eine transformative Innovation, da er die Umwandlung eines weichen, kreideähnlichen Materials in eine endgültige zahnärztliche Restauration mit immenser Festigkeit, außergewöhnlicher Ästhetik und präziser Passform ermöglicht. Diese Technologie hat die Herstellung von Kronen, Brücken und Implantaten grundlegend rationalisiert, die Produktionszeit und Kosten drastisch reduziert und gleichzeitig Sicherheit und Zuverlässigkeit erhöht.

Die eigentliche Innovation des Zirkonoxid-Sinterns liegt in seiner Fähigkeit, drei kritische zahnärztliche Ziele – Haltbarkeit, Ästhetik und Effizienz – in einem einzigen, digital gesteuerten Arbeitsablauf zu vereinen, der mit traditionellen Methoden zuvor unerreichbar war.

Wie das Sintern die restaurative Zahnmedizin grundlegend verändert hat

Die Einführung des Sinterns verbesserte nicht nur einen bestehenden Prozess; sie schuf ein völlig neues Paradigma für Zahnlabore und Zahnärzte. Es ist der entscheidende letzte Schritt, der das volle Potenzial der modernen digitalen Zahnmedizin erschließt.

Von spröde zu unzerbrechlich

Vor dem Sintern befindet sich Zirkonoxid in einem weichen, "grünen" Zustand, der mit CAD/CAM-Technologie präzise gefräst werden kann. Der Sinterprozess erhitzt dann diese gefräste Form in einem speziellen Ofen unter enormem Druck. Dies verschmilzt die Zirkonoxidpartikel miteinander und schafft ein monolithisches, unglaublich starkes Endprodukt, das den Kaukräften standhält.

Die Revolution des digitalen Arbeitsablaufs

Das Sintern ist das Bindeglied des modernen digitalen zahnärztlichen Arbeitsablaufs. Moderne Öfen integrieren automatisierte Software und Kalibrierungswerkzeuge, die "Set-and-Forget"-Zyklen ermöglichen. Diese Integration spart erheblich Zeit und reduziert das Potenzial für menschliche Fehler, wodurch jedes Mal konsistente und vorhersehbare Ergebnisse gewährleistet werden.

Erreichen von beispielloser Geschwindigkeit und Effizienz

Durch die Vereinfachung des Herstellungsprozesses hat das Sintern zu erheblichen Reduzierungen sowohl der Arbeitszeit als auch der Materialkosten geführt. Was einst komplexe, mehrstufige Verfahren erforderte, kann nun durch ein stärker automatisiertes und effizienteres System verwaltet werden, was eine schnellere Bearbeitungszeit für Patienten ermöglicht.

Die greifbaren Vorteile für Patienten und Zahnärzte

Die Vorteile von gesintertem Zirkonoxid erstrecken sich direkt auf die Patientensicherheit, den Komfort und die langfristige Zahngesundheit und bieten einen klaren Vorteil für Kliniker.

Unübertroffene Biokompatibilität und Sicherheit

Gesintertes Zirkonoxid ist eine metallfreie Keramik, die das Risiko von allergischen Reaktionen beseitigt, die bei älteren metallbasierten Restaurationen häufig vorkommen. Der Prozess selbst beinhaltet geringe Strahlung, und moderne temperaturkontrollierte Geräte minimieren das Risiko von Brüchen oder Absplitterungen, wodurch die Sicherheit der endgültigen Restauration erhöht wird.

Überlegene Ästhetik und ein natürliches Aussehen

Einer der bedeutendsten Vorteile für Patienten ist die natürliche, zahnähnliche Farbe des Materials. Es fügt sich nahtlos in die umliegenden Zähne ein und bietet ein überlegenes kosmetisches Erscheinungsbild, das mit herkömmlichen Materialien wie Verblendkeramik-Metall-Kronen nur schwer zu erreichen ist.

Eine nicht-invasive und langlebige Lösung

In vielen Fällen erfordert das Einsetzen einer Zirkonoxid-Restauration keine aggressive Entfernung gesunder Zahnsubstanz. Nach dem Sintern und Einsetzen ist die Restauration außergewöhnlich haltbar und komfortabel und bietet einen starken, voll funktionsfähigen und langlebigen Ersatz für schwache oder beschädigte Zähne.

Verständnis der kritischen Abhängigkeiten und Kompromisse

Obwohl die Technologie leistungsstark ist, ist das Endergebnis nicht garantiert. Die Qualität einer gesinterten Zirkonoxid-Restauration hängt stark von zwei Schlüsselfaktoren ab, die nicht übersehen werden dürfen.

Die Fähigkeit des Technikers ist entscheidend

Der fortschrittlichste Ofen kann schlechtes Design oder schlechte Vorbereitung nicht ausgleichen. Die Expertise des Zahntechnikers bei der Gestaltung der Restauration und der Verwaltung der Sinterparameter ist absolut entscheidend für die Herstellung eines qualitativ hochwertigen, perfekt sitzenden Produkts.

Die Qualität der Ausrüstung bestimmt das Ergebnis

Konsistenz und Präzision hängen vollständig von der Qualität des Sinterofens ab. Die Verwendung innovativer, gut kalibrierter Geräte ist unerlässlich, um die richtige Materialdichte und Festigkeit zu erreichen. Die Wahl eines Labors oder Anbieters, der in erstklassige Geräte investiert, ist für vorhersehbare Ergebnisse unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Um diese Technologie effektiv zu nutzen, richten Sie Ihren Ansatz an Ihrem Hauptziel aus.

- Wenn Ihr Hauptaugenmerk auf der Effizienz der Praxis liegt: Integrieren Sie Sinteröfen mit automatisierter Software, um den Arbeitsablauf Ihres Labors zu optimieren und die manuelle Arbeitszeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf den Patientenergebnissen liegt: Priorisieren Sie hochwertige Zirkonoxidmaterialien und eine präzise Temperaturkontrolle, um die ideale Balance zwischen natürlicher Ästhetik und langfristiger Haltbarkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Investieren Sie in erstklassige Geräte und die kontinuierliche berufliche Weiterentwicklung Ihres technischen Personals, da diese die kritischsten Variablen für das Endprodukt bleiben.

Letztendlich ermöglicht die Beherrschung des Zirkonoxid-Sinterprozesses Zahnärzten, einen höheren Pflegestandard mit größerer Vorhersehbarkeit und Zuversicht zu liefern.

Zusammenfassungstabelle:

| Schlüssel-Innovation | Auswirkungen auf die Zahnmedizin |

|---|---|

| Festigkeitstransformation | Verwandelt weiches, fräsbares Zirkonoxid in eine monolithische, langlebige Endrestauration. |

| Integration des digitalen Arbeitsablaufs | Ermöglicht effiziente, automatisierte "Set-and-Forget"-Zyklen für konsistente, vorhersehbare Ergebnisse. |

| Überlegene Ästhetik | Erzielt ein natürliches, zahnähnliches Aussehen, das sich nahtlos in die umliegenden Zähne einfügt. |

| Biokompatibilität & Sicherheit | Bietet eine metallfreie, hypoallergene Lösung, die die Patientensicherheit und den Komfort erhöht. |

Bereit, die Fähigkeiten Ihres Dental-Labors mit präziser Sintertechnologie zu verbessern?

KINTEK bietet, unterstützt durch fachkundige F&E und Fertigung, fortschrittliche Laboröfen, einschließlich Muffel-, Rohr- und Vakuumsystemen, die alle für Ihre einzigartigen zahnärztlichen Sinteranforderungen anpassbar sind. Unsere zuverlässigen Geräte gewährleisten die konsistenten, qualitativ hochwertigen Ergebnisse, auf die Ihre Praxis angewiesen ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf optimieren und die Qualität Ihrer zahnärztlichen Restaurationen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen