In der Photovoltaikindustrie ist PECVD eine grundlegende Technologie, die zur Abscheidung kritischer Dünnschichten auf kristallinen Silizium-Solarzellen eingesetzt wird. Diese Schichten dienen als Antireflexionsschichten, um die Lichtabsorption zu maximieren, und als Passivierungsschichten, um elektrische Defekte auf der Siliziumoberfläche zu neutralisieren. Das Hauptziel des Einsatzes der plasmagestützten chemischen Gasphasenabscheidung (PECVD) besteht darin, die Gesamteffizienz und die langfristige Haltbarkeit des fertigen Solarmoduls erheblich zu steigern.

Die größte Herausforderung bei der Herstellung von Solarzellen besteht darin, hochleistungsfähige Funktionsschichten hinzuzufügen, ohne den darunter liegenden Siliziumwafer zu beschädigen. PECVD ist die dominante Lösung, da sein Niedertemperatur-Plasmaverfahren eine schnelle Abscheidung von qualitativ hochwertigen Schichten ermöglicht, was es perfekt für eine kostengünstige industrielle Massenproduktion geeignet macht.

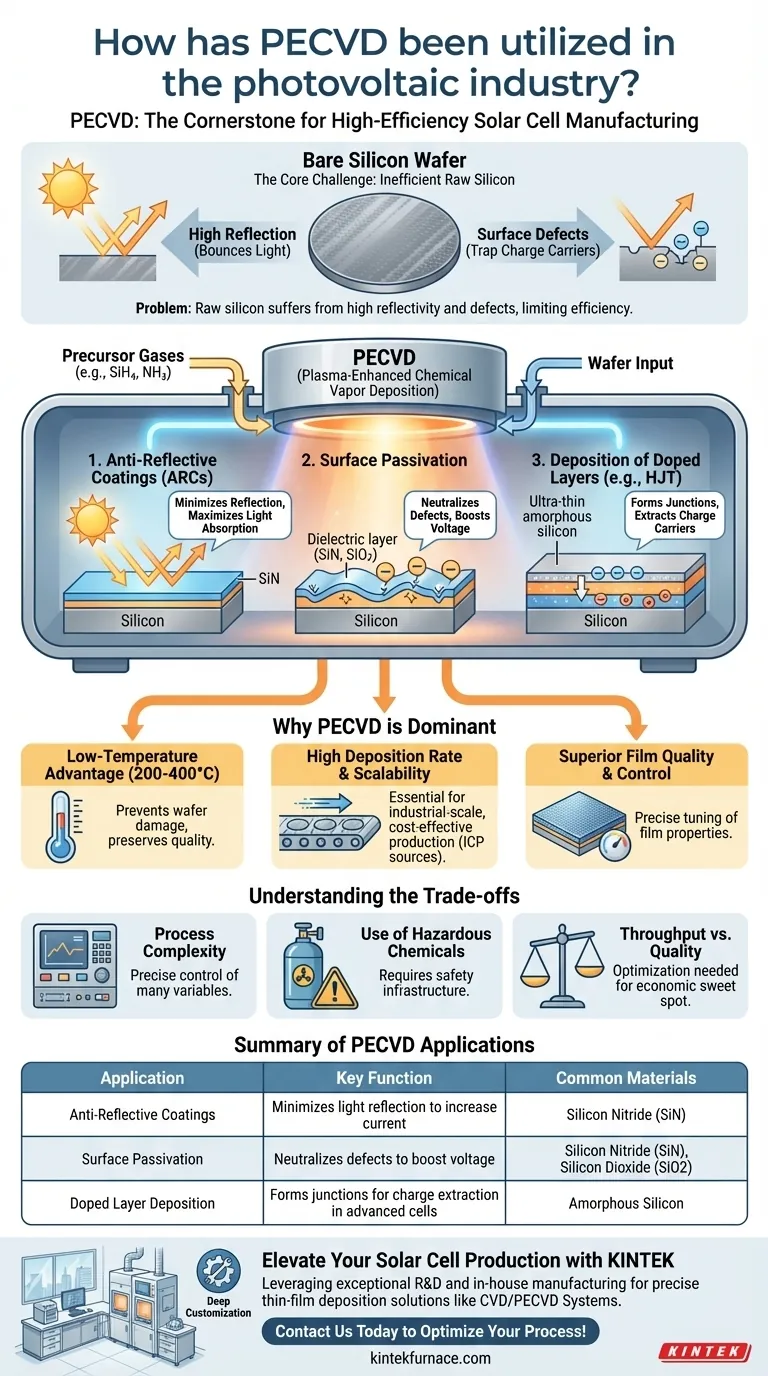

Die Kernherausforderung: Maximierung der Solarzellen-Effizienz

Warum Rohsilizium nicht ausreicht

Ein blanker, polierter Siliziumwafer ist an sich keine effiziente Solarzelle. Er leidet unter zwei grundlegenden Verlustmechanismen: hoher Oberflächenreflexion, die wertvolles Sonnenlicht abprallen lässt, und Oberflächendefekten, die die durch Licht erzeugten Ladungsträger (Elektronen und Löcher) einfangen.

Die Rolle von funktionellen Dünnschichten

Um diese Einschränkungen zu überwinden, fügen Hersteller der Waferoberfläche mehrere ultradünne Schichten hinzu. Jede Schicht erfüllt eine bestimmte Funktion, und ihre kombinierte Wirkung verwandelt einen einfachen Siliziumwafer in ein hocheffizientes Photovoltaikgerät. Hier wird PECVD unverzichtbar.

Die kritischen Rollen von PECVD in der Solarzellenfertigung

Antireflexionsschichten (ARCs)

Die sichtbarste Anwendung von PECVD ist die Schaffung einer Antireflexionsschicht, die modernen Solarzellen ihr charakteristisches tiefblaues oder schwarzes Aussehen verleiht.

Diese Schicht, typischerweise aus Siliziumnitrid (SiN), wird präzise auf eine bestimmte Dicke abgestimmt, um die Lichtreflexion von der Zelloberfläche zu minimieren. Indem sichergestellt wird, dass mehr Photonen in das Silizium eindringen, erhöht die ARC direkt die Strommenge, die die Zelle erzeugen kann.

Oberflächenpassivierung

Die Oberflächenpassivierung ist eine unsichtbare, aber wohl kritischere Funktion zur Steigerung der Zelleffizienz. Die Oberflächen und Kanten eines Siliziumwafers sind voller atomarer Unvollkommenheiten, die als „Fallen“ für Ladungsträger wirken.

PECVD wird verwendet, um eine dielektrische Schicht, wie Siliziumnitrid (SiN) oder Siliziumdioxid (SiO2), abzuscheiden, die diese Defekte effektiv neutralisiert. Diese „Passivierung“ verhindert den Verlust von Elektronen und Löchern, was die Zellspannung und die gesamte Leistungsabgabe drastisch erhöht. Oft dient die Siliziumnitrid-ARC dem doppelten Zweck der Antireflexion und Oberflächenpassivierung.

Abscheidung dotierter Schichten

In fortschrittlicheren Solarzellenarchitekturen, wie z.B. HJT (Heterojunction with Intrinsic Thin layer), wird PECVD auch zur Abscheidung ultradünner Schichten aus amorphem (nichtkristallinem) Silizium verwendet. Diese Schichten bilden kritische Halbleiterübergänge, die äußerst effektiv bei der Trennung und Extraktion von Ladungsträgern sind.

Warum PECVD die dominante Technologie ist

Der Niedertemperatur-Vorteil

Der wichtigste Vorteil von PECVD ist seine Fähigkeit, bei niedrigen Temperaturen (typischerweise 200-400°C) zu arbeiten. Alternative Methoden wie die thermische chemische Gasphasenabscheidung erfordern viel höhere Temperaturen, die die empfindlichen Eigenschaften des hochwertigen Siliziumwafers beeinträchtigen und dessen Leistungspotenzial zunichtemachen können.

Hohe Abscheiderate für Skalierbarkeit

Damit Solarenergie kostengünstig ist, muss die Herstellung schnell und skalierbar sein. Moderne PECVD-Systeme, die oft induktiv gekoppelte Plasma (ICP)-Quellen verwenden, ermöglichen eine „hochratige Inline-Abscheidung“. Dies ermöglicht eine schnelle, kontinuierliche Bearbeitung von Wafern, was für die Massenproduktion und die Senkung der Kosten pro Watt unerlässlich ist.

Überragende Schichtqualität und -kontrolle

Die Plasmaumgebung in einem PECVD-Reaktor bietet eine hohe Dichte reaktiver Spezies bei niedriger Ionenenergie. Dies ermöglicht die Bildung extrem dichter, gleichmäßiger und hochwertiger Schichten. Diese Prozesskontrolle ist entscheidend für die Feinabstimmung der Eigenschaften einer Schicht, wie z. B. des präzisen Brechungsindexes einer ARC oder der Defektpassivierungsfähigkeit einer dielektrischen Schicht.

Die Kompromisse verstehen

Prozesskomplexität

PECVD-Systeme sind hochentwickelte Maschinen, die eine präzise Kontrolle über zahlreiche Variablen erfordern, darunter Gasmischungen, Druck, Plasmaleistung und Temperatur. Die Aufrechterhaltung der Prozessstabilität und -gleichmäßigkeit über Millionen von Wafern ist eine erhebliche technische Herausforderung.

Verwendung von Vorläuferchemikalien

Der Prozess basiert auf Vorläufergasen wie Silan (SiH₄) und Ammoniak (NH₃), die gefährlich sein können. Der Betrieb einer PECVD-Anlage erfordert erhebliche Investitionen in Sicherheitsprotokolle, Gasversorgungsinfrastruktur und Abgasreinigungssysteme.

Durchsatz vs. Qualität

Obwohl PECVD einen hohen Durchsatz ermöglicht, besteht ein inhärenter Kompromiss zwischen Abscheidungsgeschwindigkeit und letztendlicher Schichtqualität. Hersteller müssen ihre Prozesse ständig optimieren, um den wirtschaftlichen Sweet Spot zu finden, der Hochleistungszellen zu wettbewerbsfähigen Kosten liefert.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Steigerung der Zelleffizienz liegt: Beherrschen Sie den PECVD-Prozess, um Passivierungs- und Antireflexionsschichten höchster Qualität abzuscheiden, da diese die Zellspannung und den Strom direkt steigern.

- Wenn Ihr Hauptaugenmerk auf Herstellung und Kostenreduzierung liegt: Nutzen Sie die Hochdurchsatzfähigkeiten moderner Inline-PECVD-Werkzeuge, um die Zykluszeit zu verkürzen und die Herstellungskosten pro Watt zu senken.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Nutzen Sie die Flexibilität von PECVD, um mit neuartigen Materialien zu experimentieren und die komplexen, mehrschichtigen Stapel abzuscheiden, die für Zellarchitekturen der nächsten Generation erforderlich sind.

Das Verständnis der Funktion von PECVD ist grundlegend, um zu verstehen, wie moderne, hocheffiziente Solarzellen sowohl möglich als auch erschwinglich gemacht werden.

Übersichtstabelle:

| Anwendung | Hauptfunktion | Gängige Materialien |

|---|---|---|

| Antireflexionsschichten | Minimiert die Lichtreflexion, um den Strom zu erhöhen | Siliziumnitrid (SiN) |

| Oberflächenpassivierung | Neutralisiert Defekte, um die Spannung zu erhöhen | Siliziumnitrid (SiN), Siliziumdioxid (SiO2) |

| Abscheidung dotierter Schichten | Bildet Übergänge zur Ladungsextraktion in fortschrittlichen Zellen | Amorphes Silizium |

Steigern Sie Ihre Solarzellenproduktion mit KINTEKs fortschrittlichen PECVD-Lösungen! Durch hervorragende Forschung und Entwicklung und eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD-Systeme an, die für die präzise Dünnschichtabscheidung entwickelt wurden. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet maßgeschneiderte Lösungen, die Ihre einzigartigen experimentellen Anforderungen erfüllen und Effizienz und Skalierbarkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Photovoltaikprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung