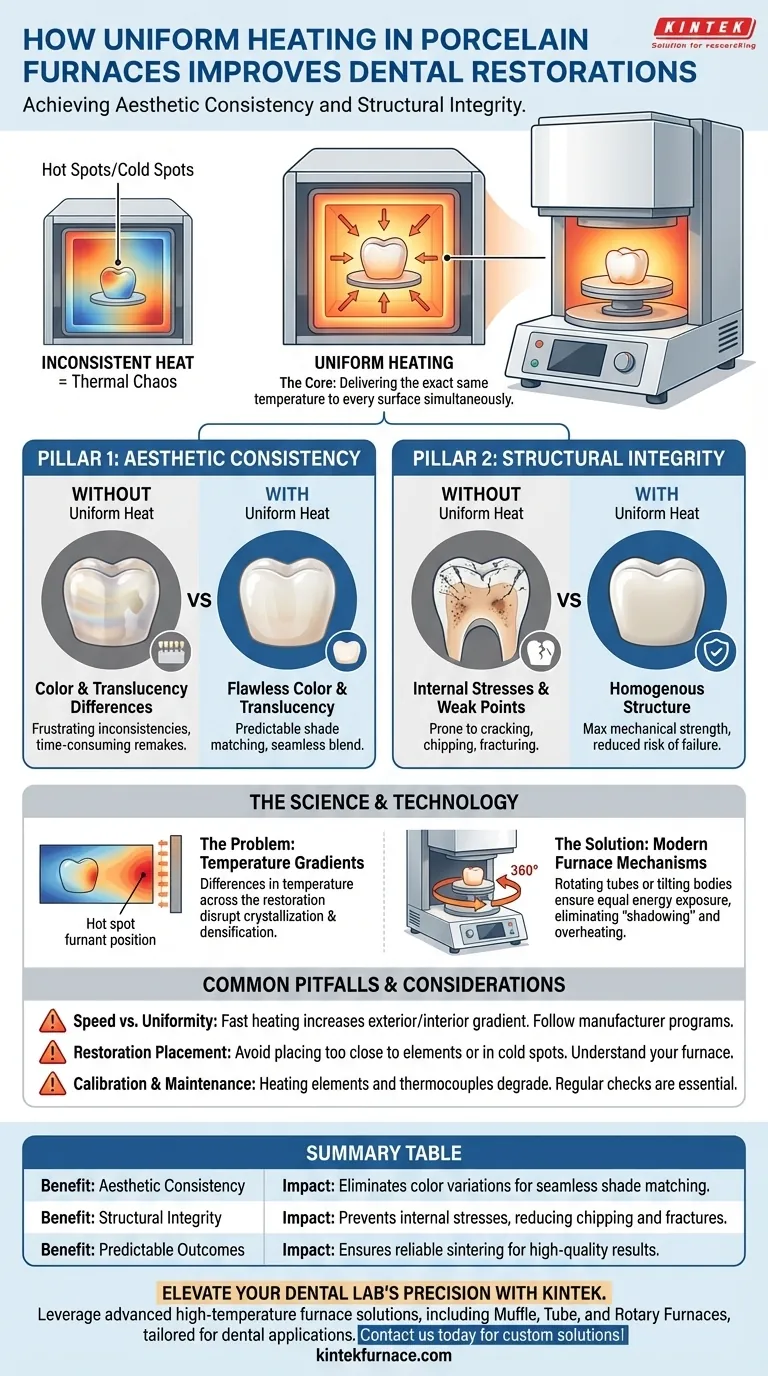

Kurz gesagt, die gleichmäßige Erwärmung in einem Porzellanofen ist der bestimmende Faktor für die Erzielung sowohl ästhetischer Konsistenz als auch struktureller Integrität bei zahnmedizinischen Restaurationen. Durch die gleichzeitige Zufuhr exakt gleicher Temperaturen auf jede Oberfläche der Restauration werden Farbabweichungen eliminiert und die Bildung innerer Schwachstellen verhindert, was zu einem Produkt führt, das sowohl schön als auch langlebig ist.

Das Kernproblem ist, dass inkonsistente Hitze zu unvorhersehbaren Ergebnissen führt. Eine gleichmäßige Erwärmung eliminiert dieses thermische Chaos und stellt sicher, dass jeder Teil der Restauration exakt die gleiche physikalische und chemische Umwandlung durchläuft, was jedes Mal zu vorhersehbaren, qualitativ hochwertigen Ergebnissen führt.

Die beiden Säulen der Restaurationsqualität

Jeder Zahnarzt strebt nach Restaurationen, die von natürlichen Zähnen nicht zu unterscheiden sind und den Kräften der Mundhöhle standhalten können. Die gleichmäßige Erwärmung ist der technische Prozess, der die Erreichung dieser beiden Ziele ermöglicht.

Makellose Farbe und Transluzenz erzielen

Inkonsistente Erwärmung ist eine Hauptursache für ästhetisches Versagen. Wenn ein Teil einer Krone während des Brennzyklus auch nur geringfügig heißer oder kälter ist als ein anderer, führt dies zu sichtbaren Farb- und Transluzenzunterschieden.

Diese Temperaturgradienten oder „Hot Spots“ und „Cold Spots“ verändern die Reaktion des Porzellans. Dies führt zu frustrierenden Inkonsistenzen, die zeitaufwändige Nacharbeiten erfordern und die Zufriedenheit des Patienten beeinträchtigen können.

Eine gleichmäßige Erwärmung stellt sicher, dass die gesamte Restauration – von den dicksten bis zu den dünnsten Bereichen – mit der gleichen Geschwindigkeit die Zieltemperatur erreicht. Diese Konsistenz ermöglicht eine perfekte, vorhersagbare Farbanpassung, die sich nahtlos in die natürliche Bezahnung des Patienten einfügt.

Vorhersehbare strukturelle Integrität gewährleisten

Ästhetik ist bedeutungslos, wenn die Restauration versagt. Die gleichmäßige Erwärmung ist ebenso entscheidend für die mechanische Festigkeit und Langlebigkeit des Endprodukts.

Der Brennprozess, bekannt als Sintern, verschmilzt Porzellanpartikel zu einem dichten, festen Material. Wenn die Erwärmung ungleichmäßig ist, wird dieser Prozess ungleichmäßig. Einige Bereiche werden möglicherweise vollständig verdichtet, während andere porös und schwach bleiben. Dies erzeugt innere Spannungen im Material, wodurch es unter normalen Kaukräften wesentlich anfälliger für Risse oder Brüche wird.

Die Wissenschaft der thermischen Konsistenz

Um den Nutzen zu verstehen, ist es hilfreich, den physikalischen Prozess und die Konstruktion moderner Öfen zu kennen, um ihn zu steuern.

Das Problem von Temperaturgradienten

Ein Temperaturgradient ist einfach ein Temperaturunterschied über ein physisches Objekt. In einem Ofen kann dies durch die Position der Heizelemente, ein schlecht konstruiertes Muffel oder sogar durch Hindernisse um die Restauration selbst verursacht werden. Diese Gradienten sind der Feind hochwertiger Porzellanarbeiten.

Die Rolle von Kristallisation und Verdichtung

Während des Brennzyklus durchläuft Porzellan Kristallisation und Verdichtung. Bei Materialien wie Lithiumdisilikat ist dies die Phase, in der das Material seine endgültige Festigkeit und Farbe erhält. Diese Umwandlung muss sich gleichmäßig über das gesamte Volumen der Restauration vollziehen.

Eine ungleichmäßige Erwärmung führt dazu, dass diese Prozesse mit unterschiedlichen Geschwindigkeiten ablaufen, was zu einer inhomogenen Struktur mit eingebauten Schwachstellen führt.

Moderne Ofenmechanismen

Um dies zu bekämpfen, verwenden fortschrittliche Porzellanöfen spezifische technische Lösungen. Einige verfügen über Ofenrohre, die sich um 360 Grad drehen, oder Öfen, die sich neigen.

Diese Bewegung ändert ständig die Ausrichtung der Restauration relativ zur Wärmequelle und stellt sicher, dass alle Oberflächen eine gleiche Energiezufuhr erhalten und kein Bereich „beschattet“ oder überhitzt wird.

Häufige Fallstricke und Überlegungen

Selbst mit der besten Ausrüstung erfordert das Erreichen perfekter Gleichmäßigkeit ein Bewusstsein für potenzielle Herausforderungen.

Geschwindigkeit vs. Gleichmäßigkeit

Eine sehr schnelle Aufheizrate kann effizient sein, erhöht aber auch das Risiko eines erheblichen Temperaturgradienten zwischen der Außen- und Innenseite einer Restauration. Die Außenseite heizt sich viel schneller auf als der Kern, was Spannungen induziert. Es ist entscheidend, herstellerseitig validierte Programme zu befolgen, die Geschwindigkeit und thermische Konsistenz ausbalancieren.

Der Einfluss der Restaurationsplatzierung

Eine unvorsichtige Platzierung der Restauration im Ofen kann das Design der Anlage untergraben. Die Platzierung zu nahe an einem Heizelement oder in einem bekannten Kaltpunkt kann die Vorteile eines gleichmäßigen Ofens zunichtemachen. Techniker müssen die spezifischen thermischen Eigenschaften ihrer Geräte verstehen.

Die Notwendigkeit von Kalibrierung und Wartung

Die Fähigkeit eines Ofens, gleichmäßig zu heizen, nimmt mit der Zeit ab. Heizelemente altern und Thermoelemente (Temperatursensoren) können an Genauigkeit verlieren. Regelmäßige Kalibrierung und Wartung sind keine Option; sie sind unerlässlich, um sicherzustellen, dass Ihr Ofen weiterhin vorhersagbare, qualitativ hochwertige Ergebnisse liefert.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Prinzips der gleichmäßigen Erwärmung ermöglicht es Ihnen, Probleme zu diagnostizieren und bessere Entscheidungen für Ihr Labor zu treffen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: Gleichmäßige Erwärmung ist nicht verhandelbar, um Farbabweichungen zu beseitigen und eine perfekte Farbanpassung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Gleichmäßige Erwärmung ist entscheidend für die Schaffung einer homogenen, dichten Struktur, die Absplitterungen und Brüche verhindert, Nacharbeiten reduziert und den klinischen Erfolg sichert.

- Wenn Sie einen neuen Ofen bewerten: Schauen Sie über das Marketing hinaus und erkundigen Sie sich nach den spezifischen Mechanismen, die er zur Gewährleistung einer gleichmäßigen Wärmeverteilung verwendet, wie z. B. Muffeldesign und Rotationsmöglichkeiten.

Letztendlich befähigt Sie die Beherrschung der Prinzipien der thermischen Verarbeitung dazu, durchweg hervorragende Restaurationen zu liefern.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf zahnmedizinische Restaurationen |

|---|---|

| Ästhetische Konsistenz | Eliminiert Farb- und Transluzenzabweichungen für eine nahtlose Farbabstimmung |

| Strukturelle Integrität | Verhindert innere Spannungen und Schwachstellen, reduziert Absplitterungen und Brüche |

| Vorhersehbare Ergebnisse | Gewährleistet zuverlässiges Sintern und Kristallisation für jedes Mal hochwertige Ergebnisse |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit KINTEK's fortschrittlichen Hochtemperatur-Ofenlösungen. Durch die Nutzung exzellenter F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf zahnmedizinische Anwendungen zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden und eine gleichmäßige Erwärmung für makellose Restaurationen gewährleistet wird. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Arbeitsablauf und Ihre Ergebnisse verbessern können!

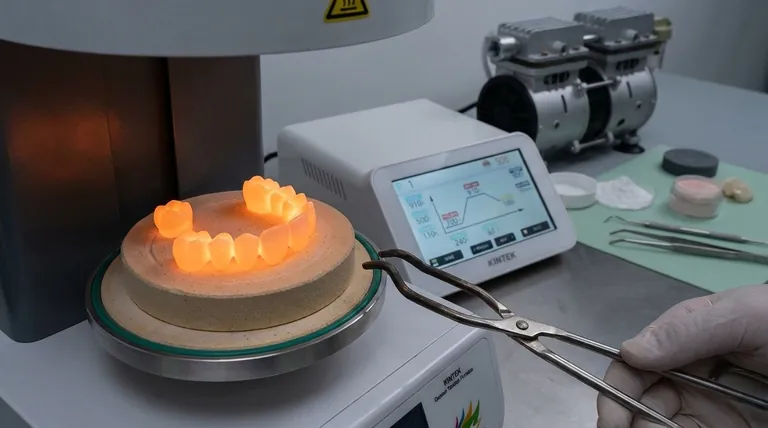

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern