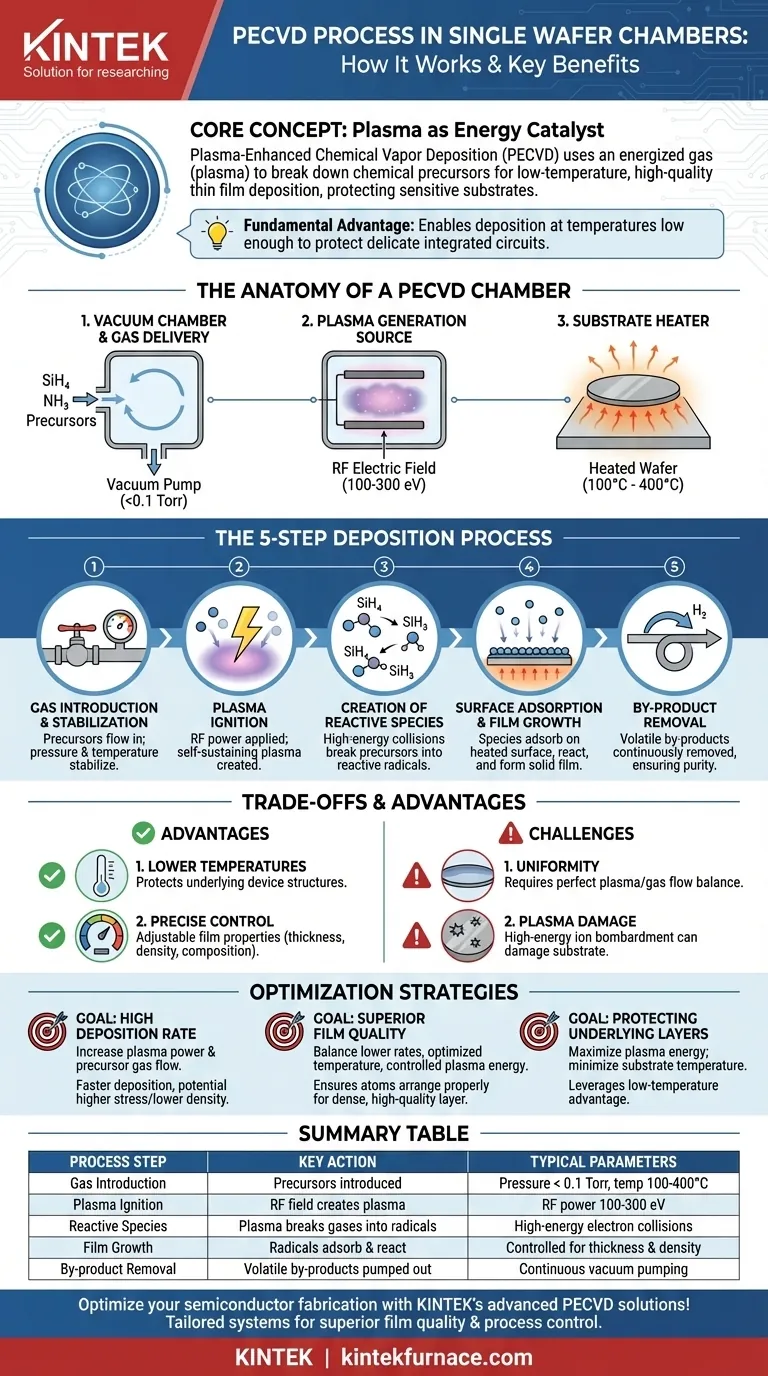

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) in einer Einzelwaferkammer ein Prozess, der ein angeregtes Gas oder Plasma verwendet, um chemische Vorläufer zu zerlegen. Diese reaktiven Fragmente werden dann auf einem einzelnen, beheizten Wafer abgeschieden, um einen hochwertigen Dünnfilm zu bilden. Im Gegensatz zu rein thermischen Methoden liefert das Plasma die Energie für die chemische Reaktion, wodurch der Prozess bei deutlich niedrigeren Temperaturen ablaufen kann.

Der grundlegende Vorteil von PECVD ist die Verwendung von Plasma als Energiekatalysator. Dies ermöglicht die Abscheidung hochwertiger Schichten bei ausreichend niedrigen Temperaturen, um die empfindlichen, bereits vorhandenen integrierten Schaltkreise auf dem Siliziumwafer zu schützen, eine Leistung, die mit Hochtemperatur-Thermisierverfahren unmöglich wäre.

Der Aufbau einer PECVD-Kammer

Um den Prozess zu verstehen, müssen wir uns zunächst die kritischen Komponenten des Einzelwafersystems ansehen. Jedes Teil spielt eine präzise Rolle bei der Schaffung einer kontrollierten Umgebung für das Schichtwachstum.

Die Vakuumkammer und Gaszufuhr

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Diese kontrollierte Umgebung gewährleistet die Prozessreinheit und ermöglicht den Betrieb bei sehr niedrigen Drücken, typischerweise unter 0,1 Torr.

Ein ausgeklügeltes Gaszufuhrsystem leitet präzise Mengen von Prekursor-Gasen wie Silan (SiH₄) und Ammoniak (NH₃) in die Kammer ein. Dies sind die chemischen Bausteine des fertigen Films.

Die Plasmaerzeugungsquelle

Dies ist das Herzstück des PECVD-Systems. Es besteht typischerweise aus zwei parallelen Elektroden, von denen eine den Wafer hält. Zwischen diesen Elektroden wird ein hochfrequentes Hochfrequenz-(HF)-Elektrofeld angelegt.

Dieses starke elektrische Feld, das oft Energie im Bereich von 100-300 eV liefert, regt das Gas an, entzieht Atomen Elektronen und erzeugt das Plasma. Dies wird oft als „kapazitiv gekoppelte“ oder „Glimm-“ Entladung bezeichnet.

Die Substratbeheizung

Obwohl PECVD ein „Niedertemperatur“-Prozess ist, wird der Wafer immer noch beheizt, typischerweise auf 100 °C bis 400 °C. Diese thermische Energie reicht nicht aus, um die Prekursor-Gase allein zu zersetzen, ist aber entscheidend für die Steuerung der Bindung reaktiver Fragmente an die Waferoberfläche und für die Beeinflussung der endgültigen Filmqualität.

Der schrittweise Abscheidungsprozess

Die Abscheidung eines Films mittels PECVD folgt einer präzisen und schnellen Abfolge von Ereignissen in der Kammer.

Schritt 1: Gaseinleitung und Stabilisierung

Prekursor-Gase werden mit kontrollierter Rate in die Vakuumkammer eingeleitet. Der Systemdruck und die Wafertemperatur werden auf ihre Zielwerte gebracht und stabilisiert.

Schritt 2: Plasmazündung

Das HF-Elektrofeld wird an die Elektroden angelegt. Dieses Feld beschleunigt freie Elektronen im Gas, wodurch sie mit neutralen Gasmolekülen kollidieren. Diese energiereichen Kollisionen erzeugen ein selbsterhaltendes Plasma – eine glühende, hochreaktive Mischung aus Ionen, Elektronen und neutralen Radikalen.

Schritt 3: Erzeugung reaktiver Spezies

Innerhalb des Plasmas werden die stabilen Prekursor-Gase durch hochenergetische Elektronenstöße zerlegt. Ein stabiles Gas wie Silan (SiH₄) wird in hochreaktive Spezies (Radikale) wie SiH₃ und SiH₂ fragmentiert. Diese Fragmente sind chemisch instabil und reaktionsfreudig.

Schritt 4: Oberflächenadsorption und Filmwachstum

Diese reaktiven Spezies diffundieren durch die Kammer und landen auf der beheizten Waferoberfläche, ein Prozess, der als Adsorption bezeichnet wird.

Einmal auf der Oberfläche, bewegen sie sich und reagieren miteinander, um einen stabilen, festen Dünnfilm zu bilden. Die Substratbeheizung liefert die notwendige Oberflächenmobilität, damit sich die Atome zu einer dichten, hochwertigen Schicht anordnen können.

Schritt 5: Entfernung von Nebenprodukten

Die chemischen Reaktionen auf der Oberfläche erzeugen auch flüchtige Nebenprodukte (z. B. H₂-Gas). Diese Nebenprodukte haften nicht am Wafer und werden kontinuierlich von der Vakuumpumpe aus der Kammer entfernt, um einen reinen Film zu gewährleisten.

Verständnis der Kompromisse und Vorteile

PECVD ist eine leistungsstarke Technik, aber ihre Anwendung erfordert das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Prozessbeherrschung.

Hauptvorteil: Niedrigere Temperatur

Der Hauptgrund für die Verwendung von PECVD ist seine Fähigkeit, Filme bei niedrigen Temperaturen abzuscheiden. Das Plasma liefert die Aktivierungsenergie, die sonst von extremer Hitze kommen müsste, wodurch empfindliche Bauelementstrukturen, die bereits auf dem Wafer gebaut wurden, geschützt werden.

Hauptvorteil: Kontrolle über Filmeigenschaften

Durch die Anpassung von Plasmaenergie, Gasflussraten, Druck und Temperatur kann ein Ingenieur die Eigenschaften des Films präzise steuern. Dies umfasst seine Dicke, Dichte, chemische Zusammensetzung und innere Spannung, was für die Geräteleistung entscheidend ist.

Herausforderung: Gleichmäßigkeit

Eine große technische Herausforderung bei der Einzelwafer-PECVD besteht darin, sicherzustellen, dass die Plasmadichte und der Gasfluss von der Mitte des Wafers bis zu seinem Rand perfekt gleichmäßig sind. Jegliche Ungleichmäßigkeit führt zu einem Film mit unterschiedlicher Dicke oder Qualität auf dem Wafer.

Falle: Plasmabedingte Schäden

Obwohl das Plasma unerlässlich ist, können seine hochenergetischen Ionen die Waferoberfläche physikalisch bombardieren. Wenn dies nicht richtig kontrolliert wird, kann diese Bombardierung Schäden am Substrat oder am Film selbst verursachen und die Zuverlässigkeit des Geräts beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung eines PECVD-Prozesses erfordert die Abstimmung der Prozessparameter auf das gewünschte Ergebnis für den Film.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Eine Erhöhung der Plasmaenergie und der Prekursor-Gasflüsse beschleunigt im Allgemeinen die Abscheidung des Films, dies kann jedoch zu höheren Filmspannungen oder einer geringeren Dichte führen.

- Wenn Ihr Hauptaugenmerk auf einer überragenden Filmqualität liegt: Dies erfordert ein sorgfältiges Gleichgewicht von niedrigeren Abscheidungsraten, optimierter Temperatur und kontrollierter Plasmaenergie, um sicherzustellen, dass die Atome genügend Zeit haben, sich richtig auf der Oberfläche anzuordnen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz der darunter liegenden Schichten liegt: Das Ziel ist es, die vom Plasma gelieferte Energie zu maximieren und gleichzeitig die Substrattemperatur so niedrig wie möglich zu halten, wodurch die Kernstärke von PECVD genutzt wird.

Das Verständnis dieser grundlegenden Prinzipien verwandelt den PECVD-Prozess von einer Black Box in ein präzises und anpassungsfähiges Fertigungswerkzeug.

Zusammenfassungstabelle:

| Prozessschritt | Wesentliche Aktion | Typische Parameter |

|---|---|---|

| Gaseinleitung | Prekursor-Gase (z. B. SiH₄, NH₃) werden eingeleitet | Druck < 0,1 Torr, Temperatur 100-400 °C |

| Plasmazündung | HF-Elektrofeld erzeugt Plasma | HF-Leistung 100-300 eV |

| Reaktive Spezies | Plasma zerlegt Gase in Radikale (z. B. SiH₃) | Hochenergetische Elektronenstöße |

| Filmwachstum | Radikale adsorbieren und reagieren auf beheiztem Wafer | Gesteuert für Dicke und Dichte |

| Nebenproduktentfernung | Flüchtige Nebenprodukte (z. B. H₂) werden abgepumpt | Kontinuierliches Abpumpen unter Vakuum |

Optimieren Sie Ihre Halbleiterfertigung mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich unserer CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überragende Filmqualität, Gleichmäßigkeit und Prozesskontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Dünnschichtabscheidungsprozesse verbessern und Ihre empfindlichen Geräteschichten schützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor