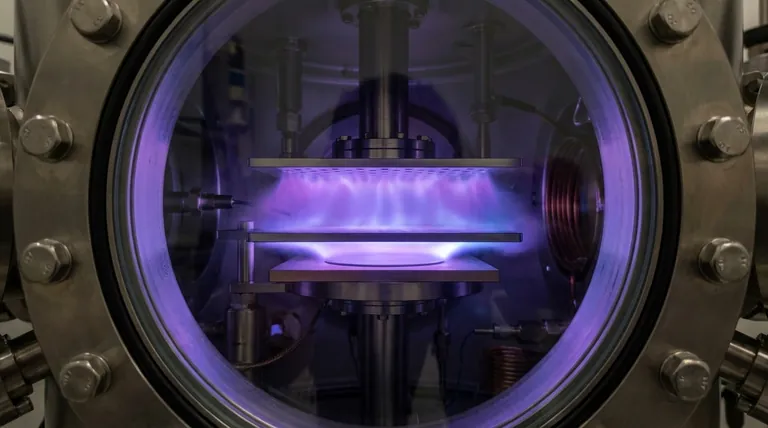

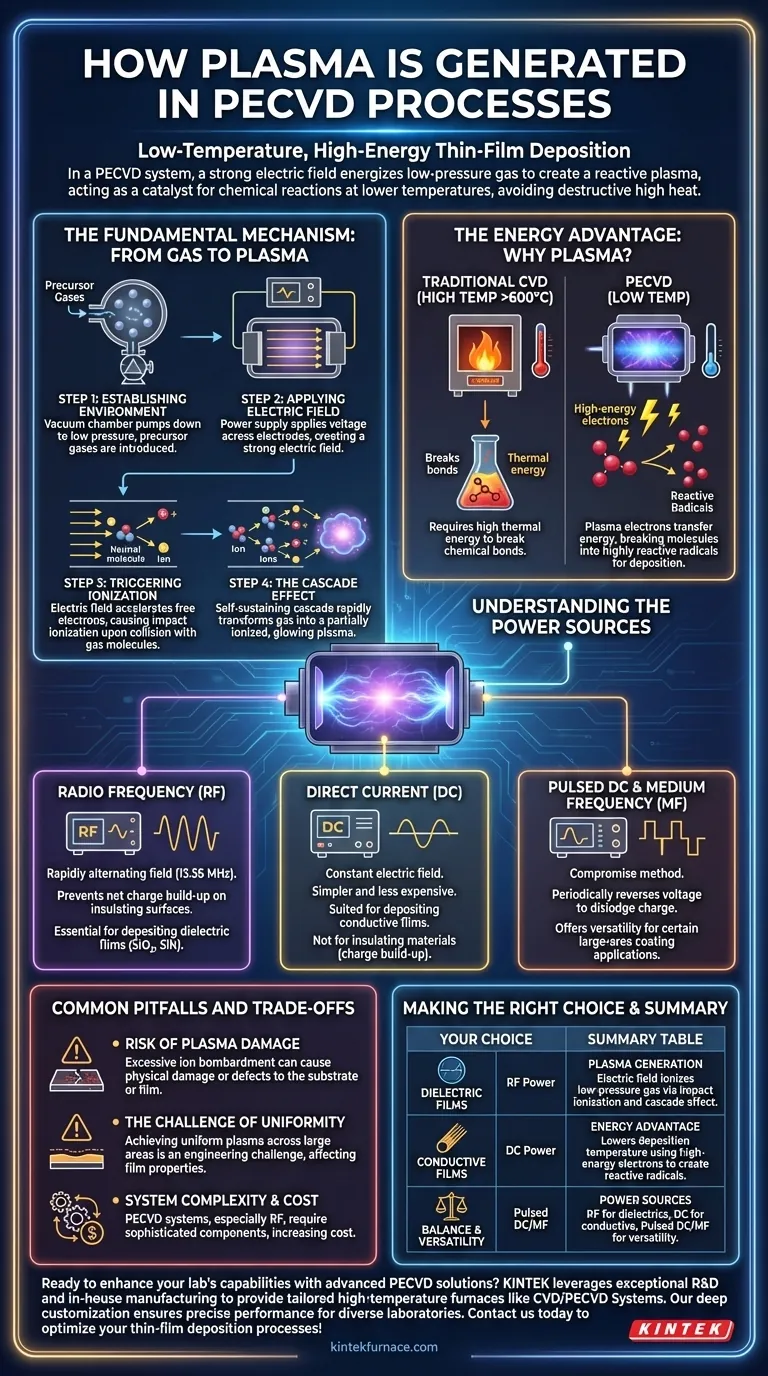

In einem Plasma-Enhanced Chemical Vapor Deposition (PECVD)-System wird Plasma durch Anlegen eines starken elektrischen Feldes an ein Gas mit niedrigem Druck in einer Vakuumkammer erzeugt. Dieses Feld, das durch Anlegen einer Spannung zwischen zwei Elektroden entsteht, energetisiert das Gas und löst Elektronen von Atomen und Molekülen. Dieser Prozess, bekannt als Ionisation, erzeugt eine reaktive Mischung aus Ionen, Elektronen, Radikalen und neutralen Spezies, die wir Plasma nennen.

Der Hauptzweck der Plasmaerzeugung in PECVD ist nicht nur die Ionisation von Gas, sondern die Schaffung einer hoch energetischen, reaktiven Umgebung bei niedriger Temperatur. Dieses Plasma fungiert als Katalysator und liefert die Energie, um chemische Reaktionen für die Dünnschichtabscheidung anzutreiben, ohne zerstörerisch hohe Hitze zu erfordern.

Der grundlegende Mechanismus: Vom Gas zum Plasma

Zu verstehen, wie sich ein einfaches Gas in ein reaktives Plasma verwandelt, ist der Schlüssel zur Beherrschung des PECVD-Prozesses. Die Transformation beruht auf einer kontrollierten Kettenreaktion, die durch ein elektrisches Feld ausgelöst wird.

Schritt 1: Schaffung der Umgebung

Vor der Plasmaerzeugung wird die Prozesskammer auf einen niedrigen Druck (ein nahezu vollständiges Vakuum) evakuiert. Anschließend werden spezifische Präkursorgase eingeleitet. Dies sind die Gase, die die für den endgültigen Dünnfilm vorgesehenen chemischen Elemente enthalten.

Schritt 2: Anlegen des elektrischen Feldes

Eine Stromversorgung legt eine Spannung über zwei Elektroden im Inneren der Kammer an. Dadurch entsteht ein starkes elektrisches Feld im Raum zwischen ihnen, wo sich die Präkursorgase befinden.

Schritt 3: Auslösen der Ionisation

Einige freie Elektronen sind immer natürlich im Gas vorhanden. Das elektrische Feld beschleunigt diese Elektronen auf sehr hohe Geschwindigkeiten und Energien. Wenn eines dieser hochenergetischen Elektronen mit einem Gasmolekül kollidiert, kann es ein weiteres Elektron herausschlagen.

Dadurch entstehen ein positives Ion (das ursprüngliche Molekül abzüglich eines Elektrons) und ein neues freies Elektron. Dieser Prozess wird Stoßionisation genannt.

Schritt 4: Der Kaskadeneffekt

Das neu freigesetzte Elektron wird ebenfalls durch das elektrische Feld beschleunigt, was zu weiteren Kollisionen und weiterer Ionisation führt. Dies erzeugt einen selbsttragenden Kaskadeneffekt, der das neutrale Gas schnell in ein teilweise ionisiertes, glühendes Plasma umwandelt. Das Glühen selbst ist das Ergebnis von angeregten Partikeln, die Energie als Licht freisetzen.

Warum Plasma verwenden? Der Energievorteil

Der Hauptgrund für die Verwendung von Plasma ist die Senkung der für die Abscheidung erforderlichen Temperatur. Bei der konventionellen chemischen Gasphasenabscheidung (CVD) sind hohe Temperaturen (oft >600 °C) erforderlich, um die thermische Energie zum Brechen chemischer Bindungen in den Präkursorgasen bereitzustellen.

Energieübertragung über Elektronen

Bei PECVD kommt die Energie zum Antreiben dieser Reaktionen aus dem Plasma selbst. Die hochenergetischen Elektronen übertragen ihre Energie durch Kollisionen auf die Gasmoleküle. Dies zerlegt die Moleküle in hochreaktive Fragmente, die als Radikale bezeichnet werden.

Niedertemperaturabscheidung

Diese Radikale sind weitaus reaktiver als die ursprünglichen Präkursorgasmoleküle. Sie adsorbieren leicht auf der Substratoberfläche und bilden den gewünschten Dünnfilm, alles ohne hohe Substrattemperaturen. Dies ermöglicht die Abscheidung auf temperaturempfindlichen Materialien wie Kunststoffen oder komplexen mikroelektronischen Bauteilen.

Die Stromquellen verstehen

Die Wahl der Stromversorgung ist entscheidend, da sie die Eigenschaften des Plasmas und damit die Eigenschaften des abgeschiedenen Films direkt beeinflusst.

Hochfrequenz (HF)

HF-Leistung (typischerweise bei 13,56 MHz) ist die gebräuchlichste Methode. Das sich schnell abwechselnde elektrische Feld ist effektiv bei der Energetisierung von Elektronen. Entscheidend ist, dass das Feld, da es sich ständig ändert, einen Netto-Ladungsaufbau auf isolierenden Oberflächen verhindert. Dies macht HF unerlässlich für die Abscheidung dielektrischer Filme wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN).

Gleichstrom (DC)

Gleichstrom verwendet ein konstantes elektrisches Feld. Es ist einfacher und oft kostengünstiger als HF. Es kann jedoch nur zur Abscheidung von leitfähigen Filmen verwendet werden. Bei Verwendung mit einem isolierenden Material würde sich auf der Oberfläche Ladung ansammeln, wodurch ein entgegengesetztes elektrisches Feld entsteht, das das Plasma schnell löscht.

Gepulster Gleichstrom und Mittelfrequenz (MF)

Gepulster Gleichstrom und MF-Netzteile bieten einen Kompromiss. Durch periodisches Pulsen oder Umpolen der Spannung können sie den Ladungsaufbau auf halbisolierenden Oberflächen lösen. Dies bietet mehr Vielseitigkeit als Standard-Gleichstrom, ist aber weniger komplex als Hochfrequenz-HF-Systeme, was es zu einer guten Wahl für bestimmte großflächige Beschichtungsanwendungen macht.

Häufige Fallstricke und Kompromisse

Obwohl leistungsstark, ist Plasma keine perfekte Lösung. Die energetische Natur des Prozesses führt zu Komplexitäten, die gehandhabt werden müssen.

Risiko von Plasmaschäden

Die im Plasma erzeugten positiven Ionen werden durch das elektrische Feld beschleunigt und bombardieren die Substratoberfläche. Dieser Beschuss kann vorteilhaft sein, indem er die Filmdichte erhöht, aber übermäßige Energie kann physische Schäden am Substrat oder am wachsenden Film verursachen und Defekte erzeugen.

Die Herausforderung der Gleichmäßigkeit

Das Erreichen eines perfekt gleichmäßigen Plasmas über ein großes Substrat ist eine große technische Herausforderung. Jede Ungleichmäßigkeit in der Plasmadichte oder -energie führt direkt zu Variationen in der Filmdicke und den Materialeigenschaften, was für hochpräzise Anwendungen inakzeptabel ist.

Systemkomplexität und Kosten

PECVD-Systeme, insbesondere solche mit HF-Leistung, sind komplexer als ihre thermischen CVD-Pendants. Sie erfordern hochentwickelte Netzteile, Impedanzanpassungsnetzwerke zur effizienten Energieübertragung an das Plasma und fortschrittliche Kammerkonstruktionen, was alles die Kosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Plasmaerzeugungsmethode hängt von dem Material ab, das Sie abscheiden, und Ihren Prozessanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger dielektrischer (isolierender) Filme liegt: HF-Leistung ist der Industriestandard, da sie den Ladungsaufbau effektiv verhindert und ein stabiles, kontrollierbares Plasma liefert.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigeren Abscheidung leitfähiger Filme liegt: Eine Gleichstromversorgung ist eine einfachere und wirtschaftlichere Lösung, die für diese Aufgabe perfekt geeignet ist.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Kosten für großflächige Beschichtungen liegt: Gepulste Gleichstrom- oder MF-Systeme können einen praktischen Mittelweg bieten, der eine bessere Prozesskontrolle als Gleichstrom bietet, ohne die volle Komplexität eines HF-Systems zu erreichen.

Letztendlich geht es beim Verständnis der Plasmaerzeugung darum, zu verstehen, wie man Energie präzise steuert, um Materialien Atom für Atom aufzubauen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Plasmaerzeugung | Elektrisches Feld ionisiert Gas bei niedrigem Druck durch Stoßionisation und Kaskadeneffekt. |

| Energievorteil | Senkt die Abscheidungstemperatur durch die Verwendung von hochenergetischen Elektronen zur Erzeugung reaktiver Radikale. |

| Stromquellen | HF für Dielektrika, DC für leitfähige Filme, gepulster DC/MF für Vielseitigkeit. |

| Häufige Fallstricke | Risiko von Plasmaschäden, Herausforderungen bei der Gleichmäßigkeit und höhere Systemkomplexität. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um Hochtemperaturöfen wie CVD/PECVD-Systeme anzubieten, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere umfassende Anpassung gewährleistet präzise Leistung für verschiedene Labore. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dünnschichtabscheidungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität