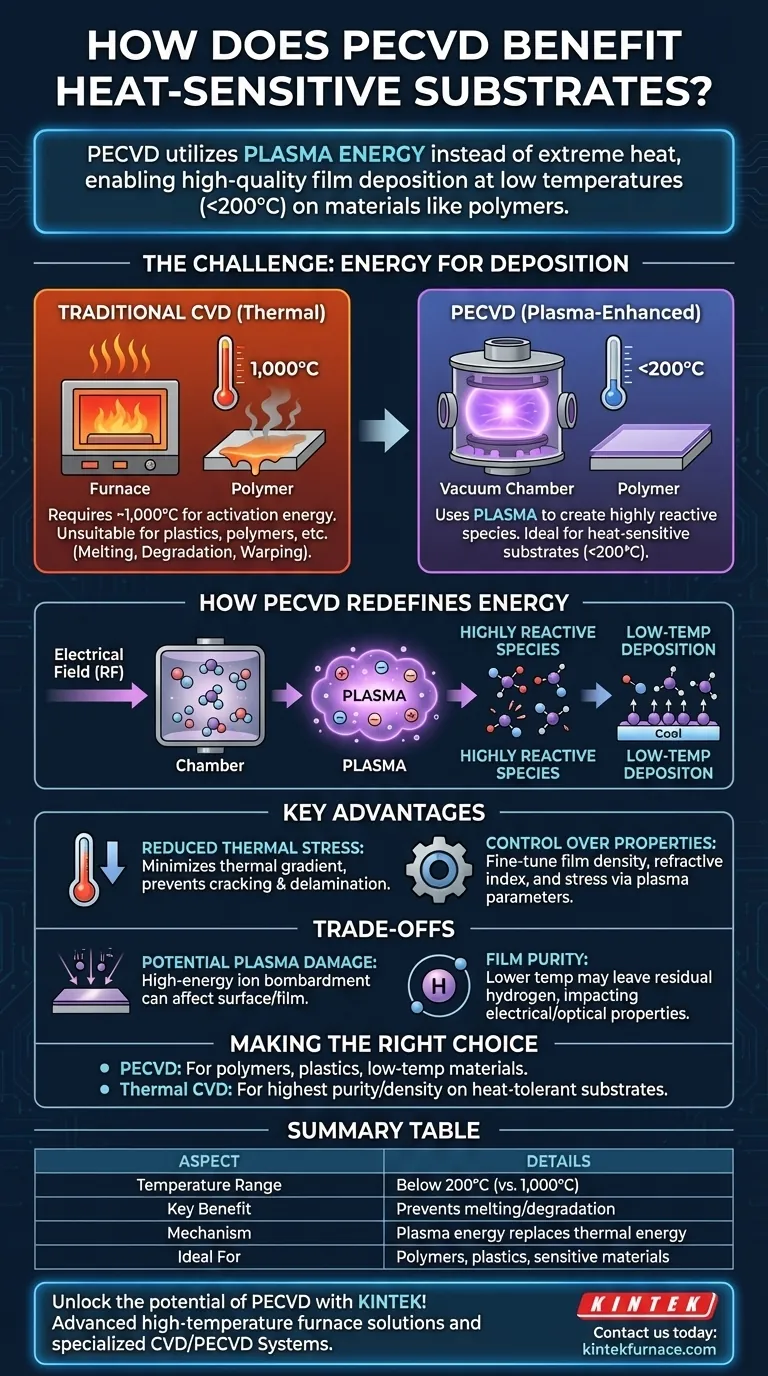

Im Kern profitiert die Plasma-Enhanced Chemical Vapor Deposition (PECVD) wärmeempfindlichen Substraten, indem sie die Art und Weise, wie die Abscheidungsenergie zugeführt wird, grundlegend verändert. Anstatt sich wie die traditionelle Chemical Vapor Deposition (CVD), die bei etwa 1.000 °C arbeitet, auf extreme Hitze zu verlassen, nutzt PECVD Plasma, um chemische Reaktionen bei viel niedrigeren Temperaturen, oft unter 200 °C, anzutreiben. Dies ermöglicht die Abscheidung hochwertiger Schichten auf Materialien wie Polymeren, die sonst schmelzen, sich zersetzen oder sich verformen würden.

Der entscheidende Vorteil von PECVD ist nicht nur ihre niedrigere Betriebstemperatur, sondern ihre Fähigkeit, rohe thermische Energie durch Plasmaenergie zu ersetzen. Dadurch wird die notwendige chemische Reaktivität für die Schichtabscheidung erzeugt, ohne das Substrat zerstörerischen Hitzepegeln auszusetzen.

Die Herausforderung: Energie für die Abscheidung

Warum traditionelle CVD hohe Hitze erfordert

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem flüchtige Vorläufergase auf einer Substratoberfläche reagieren oder sich zersetzen, um eine feste Dünnschicht zu erzeugen.

Damit diese chemischen Reaktionen stattfinden können, ist eine erhebliche Menge an Aktivierungsenergie erforderlich. Bei der traditionellen thermischen CVD wird diese Energie vollständig durch Erhitzen des Substrats auf sehr hohe Temperaturen, oft bis zu 1.000 °C, bereitgestellt.

Das Problem für empfindliche Substrate

Diese extreme Hitze macht die thermische CVD für eine Vielzahl von Materialien völlig ungeeignet. Substrate wie Kunststoffe, Polymere und bestimmte Metalle oder Gläser können solchen Temperaturen nicht standhalten, ohne physikalisch beschädigt oder zerstört zu werden.

Wie PECVD die Energiequelle neu definiert

Hitze durch Plasma ersetzen

Die PECVD-Technologie umgeht die Notwendigkeit hoher Hitze, indem sie eine andere Energieform einführt. In der PECVD-Kammer wird ein elektrisches Feld (typischerweise eine Hochfrequenz-Glimmentladung) an die Vorläufergase angelegt.

Diese elektrische Energie ionisiert das Gas und verwandelt es in Plasma – einen hochenergetischen Materiezustand, der Ionen, Elektronen und reaktive neutrale Spezies enthält.

Erzeugung hochreaktiver Spezies

Der Schlüssel des Prozesses ist, dass die Energie innerhalb des Plasmas ausreicht, um die Vorläufergasmoleküle in hochreaktive Ionen und Radikale aufzubrechen.

Diese reaktiven Spezies sind chemisch "vorbereitet", um eine Schicht zu bilden. Sie benötigen weitaus weniger thermische Energie, um auf der Substratoberfläche zu reagieren und zu binden, verglichen mit ihren stabilen gasförmigen Gegenstücken.

Das Ergebnis: Niedertemperatur-Abscheidung

Da das Plasma die notwendige Aktivierungsenergie liefert, muss das Substrat selbst nicht intensiv erhitzt werden. Der Prozess kann effektiv bei Temperaturen unter 200 °C ablaufen.

Diese Niedertemperaturumgebung macht PECVD ideal für die Abscheidung von Schichten aus Materialien wie Siliziumnitrid oder amorphem Silizium auf wärmeempfindlichen Substraten, ohne thermische Schäden zu verursachen.

Die wichtigsten Vorteile und Kompromisse verstehen

Vorteil: Reduzierte thermische Belastung

Selbst bei Substraten, die eine gewisse Hitze vertragen, erzeugt ein großer Temperaturunterschied zwischen dem heißen Abscheidungsprozess und dem kühleren Substrat thermische Belastung. Dies kann dazu führen, dass die abgeschiedene Schicht reißt oder delaminiert.

Die niedrige Betriebstemperatur von PECVD minimiert diesen thermischen Gradienten, was zu stabileren und besser haftenden Schichten führt.

Vorteil: Kontrolle über Filmeigenschaften

Bei PECVD können Prozessparameter wie Plasmaenergie und Gasfluss unabhängig von der Temperatur eingestellt werden. Dies gibt Ingenieuren eine präzise Kontrolle über die Plasmadichte und -energie.

Diese Kontrolle ermöglicht eine Feinabstimmung der endgültigen Eigenschaften des Films, wie Dichte, Brechungsindex und innere Spannung, was in einem rein thermischen System schwieriger ist.

Kompromiss: Potenzial für Plasmaschäden

Während Plasma der entscheidende Ermöglicher ist, ist es auch eine Quelle hochenergetischen Ionenbombardements. Wird dies nicht richtig kontrolliert, kann dieses Bombardement mikroskopische Schäden an der Substratoberfläche oder der wachsenden Schicht verursachen und deren Leistung beeinträchtigen.

Kompromiss: Filmsauberkeit

PECVD-Vorläufergase (wie Silan, SiH₄) enthalten oft Wasserstoff. Aufgrund der niedrigeren Prozesstemperatur wird nicht der gesamte Wasserstoff während der Abscheidung aus dem Film ausgetrieben. Dieser Restwasserstoff kann die elektrischen und optischen Eigenschaften des Films beeinflussen, ein Faktor, der für bestimmte Anwendungen berücksichtigt werden muss.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl einer Abscheidungsmethode erfordert ein Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf Polymeren, Kunststoffen oder anderen Niedertemperaturmaterialien liegt: PECVD ist die klare und oft einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmsauberkeit und -dichte für ein wärmetolerantes Substrat liegt: Thermische CVD kann Vorteile bieten, da die hohe Hitze dichtere Filme mit weniger Verunreinigungen wie Wasserstoff erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung spezifischer Filmeigenschaften wie Spannung oder Mikrostruktur liegt: PECVD bietet ein breiteres Prozessfenster und mehr unabhängige Kontrollvariablen als thermische Alternativen.

Letztendlich ist das Verständnis, dass PECVD Wärmeenergie durch Plasmaenergie ersetzt, der Schlüssel, um sie effektiv für Ihr spezifisches Material und Ihre Anwendung zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | Unter 200°C, vs. 1.000°C bei traditioneller CVD |

| Hauptvorteil | Verhindert Schmelzen, Zersetzung oder Verzug von wärmeempfindlichen Substraten |

| Mechanismus | Verwendet Plasmaenergie anstelle von thermischer Energie für chemische Reaktionen |

| Vorteile | Reduzierte thermische Belastung, bessere Filmhaftung, Kontrolle über Filmeigenschaften |

| Kompromisse | Potenzielle Plasmaschäden, Restwasserstoff beeinträchtigt die Filmsauberkeit |

| Ideal für | Polymere, Kunststoffe und andere Niedertemperaturmaterialien |

Entdecken Sie das Potenzial von PECVD für Ihre wärmeempfindlichen Substrate mit KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Individualisierung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie mit Polymeren, Kunststoffen oder anderen empfindlichen Materialien arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen Ihre Abscheidungsprozesse verbessern und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor