Im Kern beginnt die Plasma-Enhanced Chemical Vapor Deposition (PECVD) in zwei unterschiedlichen Phasen. Zuerst werden Reaktantengase, die Vorläuferstoffe für den Film sind, in eine Vakuumkammer mit niedrigem Druck eingeleitet. Unmittelbar danach wird ein Hochfrequenz-Wechselfeld zwischen zwei Elektroden in der Kammer angelegt, das das Gas energetisiert und in ein Plasma zündet, was der Schlüssel des gesamten Prozesses ist.

Der grundlegende Unterschied zwischen PECVD und anderen Methoden liegt in der Nutzung von Energie aus einem Plasma anstelle hoher Hitze, um die chemischen Reaktionen anzutreiben. Dies ermöglicht die Abscheidung hochwertiger Dünnschichten bei deutlich niedrigeren Temperaturen, wodurch Materialien beschichtet werden können, die durch thermische Prozesse beschädigt würden.

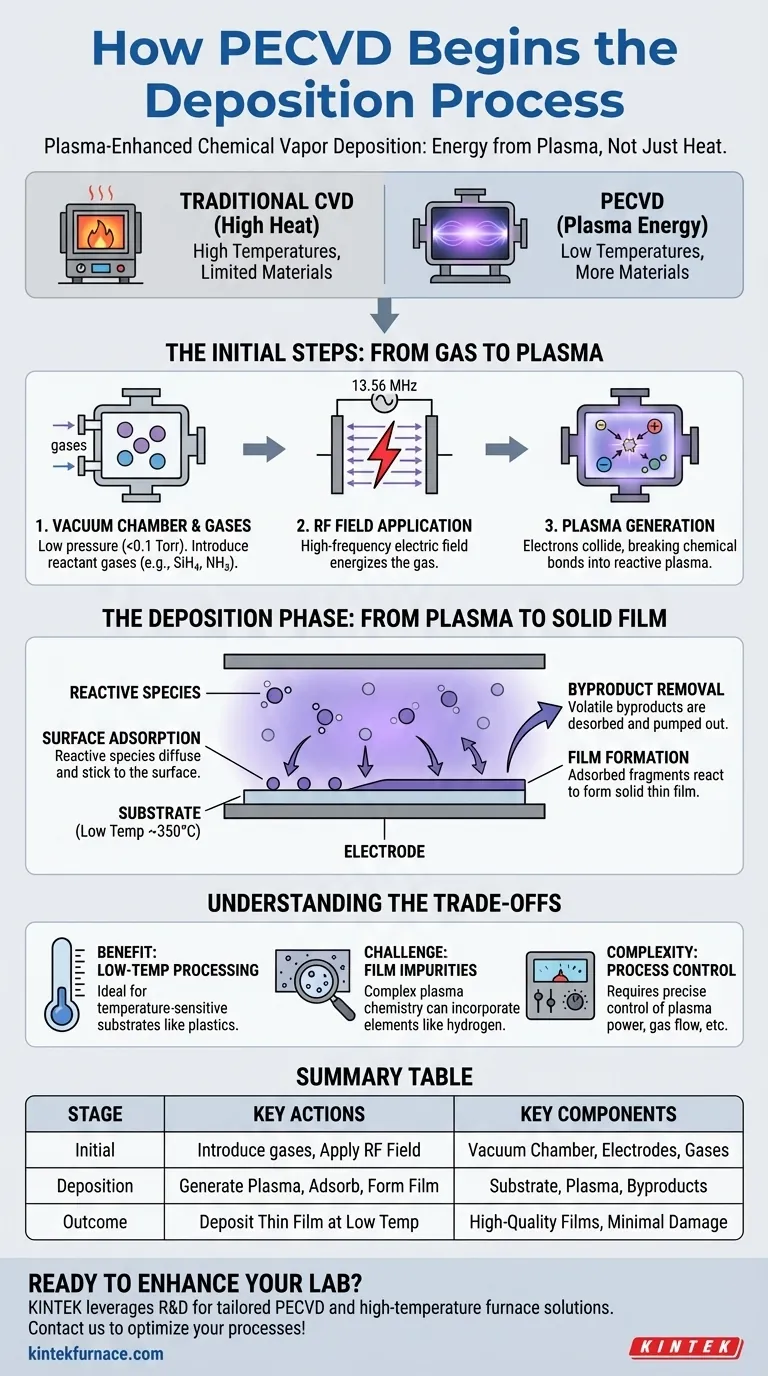

Die Anfangsschritte: Vom Gas zum Plasma

Um PECVD zu verstehen, muss man zuerst verstehen, wie die reaktive Umgebung geschaffen wird. Der Prozess wird nicht allein durch Hitze, sondern durch den energetischen Materiezustand, das Plasma, angetrieben.

Schritt 1: Schaffung der Umgebung

Der Prozess beginnt in einer Vakuumkammer, die bei einem sehr niedrigen Druck gehalten wird, typischerweise unter 0,1 Torr. In diese kontrollierte Umgebung wird ein präzises Gemisch von Reaktantengasen eingeleitet. Diese Gase, wie Silan (SiH4) und Ammoniak (NH3) bei der Abscheidung von Siliziumnitrid, dienen als chemische Bausteine für den endgültigen Film.

Schritt 2: Erzeugung des Plasmas

Sobald sich die Gase stabilisiert haben, wird ein starkes Hochfrequenz-Wechselfeld über ein Paar paralleler Elektroden angelegt. Dies ist oft ein HF-Feld (Hochfrequenz), üblicherweise bei 13,56 MHz. Diese elektrische Energie erhitzt das Gas nicht direkt im herkömmlichen Sinne.

Schritt 3: Erzeugung reaktiver Spezies

Stattdessen beschleunigt das elektrische Feld freie Elektronen in der Kammer. Diese hochenergetischen Elektronen (100-300 eV) kollidieren mit den neutralen Molekülen des Vorläufergases. Diese Kollisionen sind stark genug, um die chemischen Bindungen der Moleküle aufzubrechen, wodurch eine flüchtige Mischung aus Ionen, Radikalen und anderen angeregten, reaktiven Fragmenten entsteht. Dieses ionisierte Gas ist das Plasma, das oft als charakteristisches Glimmentladungslicht sichtbar ist.

Die Abscheidungsphase: Vom Plasma zur festen Schicht

Nachdem das reaktive Plasma etabliert ist, verlagert sich der Fokus auf den Aufbau des Films auf dem Zielmaterial, dem Substrat.

Die Rolle des Substrats

Das Substrat wird auf eine der Elektroden gelegt, die oft beheizt wird. Diese Temperatur ist jedoch relativ niedrig (etwa 350°C) und weit unter der, die für eine rein thermische Chemical Vapor Deposition (CVD) erforderlich wäre. Diese niedrige Temperatur ist der Hauptvorteil von PECVD.

Oberflächenreaktionen und Adsorption

Die im Plasma erzeugten hochreaktiven Spezies diffundieren und wandern in Richtung Substrat. Wenn sie das Substrat erreichen, „haften“ sie durch einen Prozess, der als chemische Adsorption bekannt ist, an der Oberfläche. Ihre hohe Reaktivität bedeutet, dass sie darauf vorbereitet sind, neue chemische Bindungen einzugehen.

Filmbildung und Entfernung von Nebenprodukten

Auf der Oberfläche reagieren diese adsorbierten Fragmente miteinander, um einen stabilen, festen Dünnfilm zu bilden. Während das gewünschte Filmmaterial gebildet wird, entstehen auch andere flüchtige Nebenprodukte. Diese Nebenprodukte werden von der Oberfläche desorbiert (freigesetzt) und kontinuierlich aus der Vakuumkammer abgepumpt, sodass nur der abgeschiedene Film zurückbleibt.

Verständnis der Kompromisse

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner inhärenten Vorteile und Herausforderungen ist entscheidend für die richtige Anwendung.

Der Vorteil: Niedertemperaturverarbeitung

Der bedeutendste Vorteil von PECVD ist die Fähigkeit, Filme auf temperatursensiblen Substraten abzuscheiden. Materialien wie Kunststoffe, organische Elektronik oder bestimmte Halbleiterbauelemente halten der hohen Hitze der traditionellen CVD nicht stand. PECVD umgeht diese Einschränkung durch die Nutzung von Plasmaenergie.

Die Herausforderung: Filmverunreinigungen

Die chemischen Reaktionen in einem Plasma sind komplex und können zur Einlagerung unerwünschter Elemente in den Film führen. Wenn beispielsweise wasserstoffhaltige Vorläufer wie Silan verwendet werden, kommt es häufig vor, dass Wasserstoff im Endfilm eingebettet wird, was dessen elektrische oder optische Eigenschaften verändern kann.

Die Komplexität: Prozesskontrolle

PECVD führt zu mehr Prozessvariablen als die thermische CVD. Neben Temperatur, Druck und Gasfluss muss auch die Plasmaleistung präzise gesteuert werden. Jeder Parameter beeinflusst die Plasmadichte und die Chemie, was wiederum die Abscheiderate, die Filmuniformität und die Materialeigenschaften beeinflusst, wodurch die Prozessoptimierung komplizierter wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für die Verwendung von PECVD sollte von den spezifischen Anforderungen Ihres Substrats und der gewünschten Filmeigenschaften bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperatursensiblen Material liegt: PECVD ist die eindeutige und oft einzige Wahl, da es das Substrat vor thermischer Beschädigung schützt.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Filmreinheit für ein hitzebeständiges Substrat liegt: Sie könnten die traditionelle Hochtemperatur-CVD in Betracht ziehen, die Filme mit weniger eingelagerten Verunreinigungen wie Wasserstoff erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Abscheidegeschwindigkeit und moderater Qualität liegt: Die Optimierung der Plasmaleistung und des Gasflusses bei PECVD bietet einen sehr effektiven Weg, um bei niedrigen Temperaturen ein schnelles Filmbildungswachstum zu erzielen.

Letztendlich ist das Verständnis, dass PECVD die Energiequelle (Plasma) von der thermischen Umgebung (Substrat) trennt, der Schlüssel zur Nutzung seiner einzigartigen Fähigkeiten für die moderne Materialtechnik.

Zusammenfassungstabelle:

| Phase | Schlüsselaktionen | Schlüsselkomponenten |

|---|---|---|

| Initial | Reaktantengase einleiten, HF-Wechselfeld anlegen | Vakuumkammer, Elektroden, Gase (z. B. SiH4, NH3) |

| Abscheidung | Plasma erzeugen, reaktive Spezies adsorbieren, Film bilden | Substrat, Plasma, Nebenprodukte |

| Ergebnis | Dünnschicht bei niedrigen Temperaturen abscheiden (z. B. 350°C) | Hochwertige Filme, minimale thermische Schäden |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Systemen zu erweitern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich PECVD-Systeme, Muffel-, Rohr-, Dreh- und Vakuum- & Atmosphärenöfen, wird durch starke Tiefenanpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen für die Niedertemperaturabscheidung und mehr präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition