Im Kern erreicht die Plasma-gestützte Chemische Gasphasenabscheidung (PECVD) eine ausgezeichnete Schichtgleichmäßigkeit durch eine Kombination aus zwei Faktoren: präzise Echtzeitkontrolle über die chemische Umgebung und ein Abscheidungsmechanismus, der inhärent diffusiv und nicht auf Sichtlinie basiert. Dies ermöglicht es reaktiven Gasspezies, ein Substrat gleichmäßig zu beschichten, einschließlich komplexer, dreidimensionaler Oberflächen.

Der Schlüssel zum Verständnis der PECVD-Gleichmäßigkeit liegt darin, sie nicht als einfachen Sprühvorgang zu betrachten, sondern als die Schaffung einer kontrollierten, reaktiven „Atmosphäre“. Das Plasma energetisiert die Vorläufergase, sodass sie sich über eine Oberfläche ausbreiten und gleichmäßig ablagern können, anstatt gerichtet darauf geschossen zu werden.

Die zwei Säulen der PECVD-Gleichmäßigkeit

Das Erreichen einer gleichmäßigen Schicht ist kein Zufall; es ist das Ergebnis einer bewussten Kontrolle über die Prozessumgebung und das physikalische Design der Abscheidungskammer. Diese beiden Elemente arbeiten zusammen, um sicherzustellen, dass jeder Teil des Substrats nahezu identischen Bedingungen ausgesetzt ist.

Säule 1: Präzise Kontrolle über die Prozessumgebung

Die Grundlage einer gleichmäßigen Schicht ist eine stabile und reproduzierbare Umgebung. PECVD-Systeme ermöglichen eine exakte Kontrolle über mehrere kritische Parameter, die direkt beeinflussen, wie sich Schichtvorläufer verhalten.

- Gasfluss und Druck: Die Regulierung der Durchflussrate und des Drucks der Vorläufergase gewährleistet eine konstante Konzentration der Reaktanden, die über das gesamte Substrat verfügbar ist. Dies wirkt sich direkt auf die Abscheidungsrate und die Materialzusammensetzung aus.

- Temperatur: Ein gleichmäßiges Temperaturprofil über dem Substrathalter ist entscheidend. Die Temperatur beeinflusst die Oberflächenmobilität der abgeschiedenen Atome und ermöglicht es ihnen, sich zu einer stabilen, ebenen Schichtstruktur anzuordnen.

- Plasmaleistung: Die zur Erzeugung des Plasmas verwendete Hochfrequenzleistung (HF) bestimmt die Reaktivität der Gasvorläufer. Stabile Leistung gewährleistet eine konstante Dichte reaktiver Spezies, was zu einer vorhersagbaren Abscheidungsrate führt.

Die Kontrolle dieser Faktoren optimiert den mittleren freien Weg – die durchschnittliche Strecke, die ein Teilchen zurücklegt, bevor es mit einem anderen kollidiert –, wodurch sichergestellt wird, dass reaktive Spezies gleichmäßig verteilt werden, anstatt sich in einem Bereich zu ballen.

Säule 2: Fortschrittliche Reaktortechnik

Die physische Hardware des PECVD-Systems ist speziell darauf ausgelegt, die Gleichmäßigkeit zu fördern.

- Gleichmäßige Gasverteilung: Moderne PECVD-Reaktoren verwenden hochentwickelte „Duschkopf“-Designs. Diese Komponenten führen die Vorläufergase durch Tausende winziger, strategisch platzierter Löcher ein und stellen so sicher, dass die Gasmischung gleichmäßig über die Oberfläche des Substrats verteilt wird.

- Optimierte Temperaturprofile: Die Substratheizung oder der „Chuck“ ist so konstruiert, dass eine hochgradig gleichmäßige Temperatur aufrechterhalten wird. Dies verhindert „Hot Spots“ oder „Cold Spots“, die ansonsten zu Abweichungen in Schichtdicke und -qualität führen würden.

Über ebene Oberflächen hinaus: Der Konformitätsvorteil

Der vielleicht bedeutendste Vorteil von PECVD, insbesondere im Vergleich zu anderen Methoden wie der Physikalischen Gasphasenabscheidung (PVD), ist seine Fähigkeit, hochkonforme Beschichtungen zu erzeugen.

Diffusive vs. Sichtlinien-Abscheidung

Stellen Sie sich PVD wie das Sprühstreichen vor. Die Farbe bewegt sich in einer geraden Linie von der Düse zum Objekt. Wenn ein Teil des Objekts im Schatten liegt oder sich hinter einem anderen Merkmal befindet, wird es nicht beschichtet. Dies ist ein Prozess auf Sichtlinie.

PECVD hingegen ähnelt eher dem Eintauchen eines Objekts in einen dichten, reaktiven Nebel. Die energetisierten Gaspartikel bewegen sich nicht in eine Richtung, sondern diffundieren in der gesamten Kammer. Dieser diffusive, gasgetriebene Prozess ermöglicht es ihnen, um Merkmale herumzugreifen und alle Oberflächen zu beschichten, einschließlich der Innenseiten von Gräben oder Löchern.

Wie Plasma eine hohe Konformität erreicht

Das Plasma spaltet stabile Vorläufergase in hochreaktive, aber kurzlebige Spezies auf. Diese Spezies diffundieren durch die Kammer und adsorbieren auf allen freiliegenden Oberflächen. Da ihre Bewegung zufällig und nicht gerichtet ist, können sie komplexe, nicht ebene Topografien gleichmäßig erreichen und beschichten, was überall zu einer Schicht mit gleichmäßiger Dicke führt.

Verständnis der Kompromisse

Obwohl PECVD leistungsstark ist, ist es nicht ohne Komplexität. Die Nutzung seiner Vorteile erfordert ein klares Verständnis der Prozessvariablen.

Die Komplexität der Parameterabstimmung

Der hohe Grad an Kontrolle ist auch eine Quelle der Komplexität. Das Finden des optimalen „Rezepts“ aus Gasfluss, Druck, Leistung und Temperatur für ein bestimmtes Material und Substrat kann erhebliche Prozessentwicklung und Experimente erfordern.

Abscheidungsrate vs. Schichtqualität

Oft besteht ein Kompromiss zwischen der Geschwindigkeit der Abscheidung und der Endqualität der Schicht. Die Erhöhung der Plasmaleistung oder des Gasflusses kann die Abscheidungsrate erhöhen, aber wenn sie nicht sorgfältig gesteuert wird, kann dies manchmal die Gleichmäßigkeit beeinträchtigen oder Spannungen in der Schicht erzeugen.

Haftung als verwandter Vorteil

Das Plasma in einem PECVD-Prozess erzeugt nicht nur reaktive Spezies; es behandelt auch die Substratoberfläche. Diese Plasmaaktivierung reinigt die Oberfläche und erzeugt Bindungsstellen, was zu einer außergewöhnlich starken Schichthaftung führt. Obwohl dies von der Gleichmäßigkeit getrennt ist, ist es eine entscheidende Eigenschaft für die Herstellung einer haltbaren und zuverlässigen Beschichtung.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt, welche Aspekte des PECVD-Prozesses am wichtigsten zu kontrollieren sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht ebener Topografien liegt: Die diffusive, nicht auf Sichtlinie basierende Natur von PECVD ist Ihr wichtigster Vorteil.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dickenuniformität auf einem ebenen Substrat zu erzielen: Ihre Bemühungen sollten sich auf die Optimierung der Duschkopf-Gasverteilung und des Temperaturprofils des Chucks konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Reproduzierbarkeit über Hunderte von Durchläufen liegt: Die Stabilität und präzise elektronische Steuerung des Gasflusses, des Drucks und der HF-Leistung Ihres Systems sind von größter Bedeutung.

Indem Sie diese Grundprinzipien verstehen, können Sie PECVD effektiv nutzen, um hochwertige, gleichmäßige Schichten zu produzieren, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Gleichmäßigkeit |

|---|---|

| Gasfluss & Druck | Gewährleistet konsistente Reaktandenkonzentration und Abscheidungsrate |

| Temperatur | Fördert die Oberflächenmobilität für eine stabile, gleichmäßige Schichtbildung |

| Plasmaleistung | Erhält die Dichte reaktiver Spezies für eine vorhersagbare Abscheidung |

| Reaktorkonstruktion | Verwendet Duschköpfe und Heizelemente für eine gleichmäßige Gas- und Temperaturverteilung |

| Diffusiver Prozess | Ermöglicht die nicht auf Sichtlinie basierende Beschichtung komplexer Topografien |

Bereit, eine unvergleichliche Schichtgleichmäßigkeit in Ihrem Labor zu erzielen? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Mit starken Tiefenanpassungsfähigkeiten passen wir unsere Produkte – wie Muffel-, Rohr-, Dreh- und Vakuum- & Atmosphärenöfen – genau an Ihre einzigartigen experimentellen Anforderungen an. Kontaktieren Sie uns noch heute, um Ihre Beschichtungsprozesse zu verbessern und Innovationen voranzutreiben!

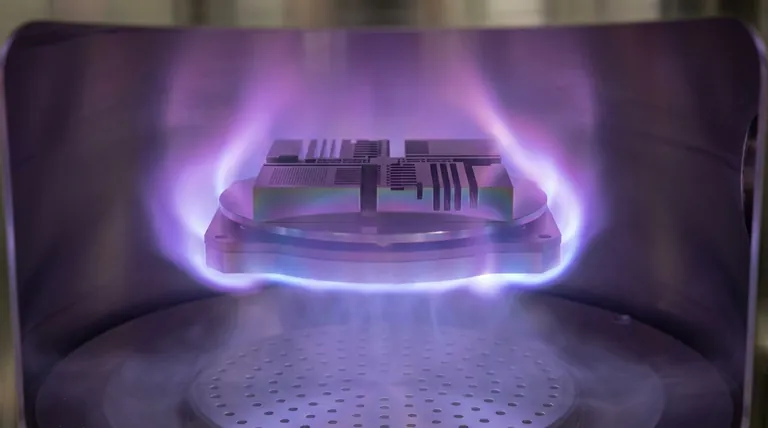

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen