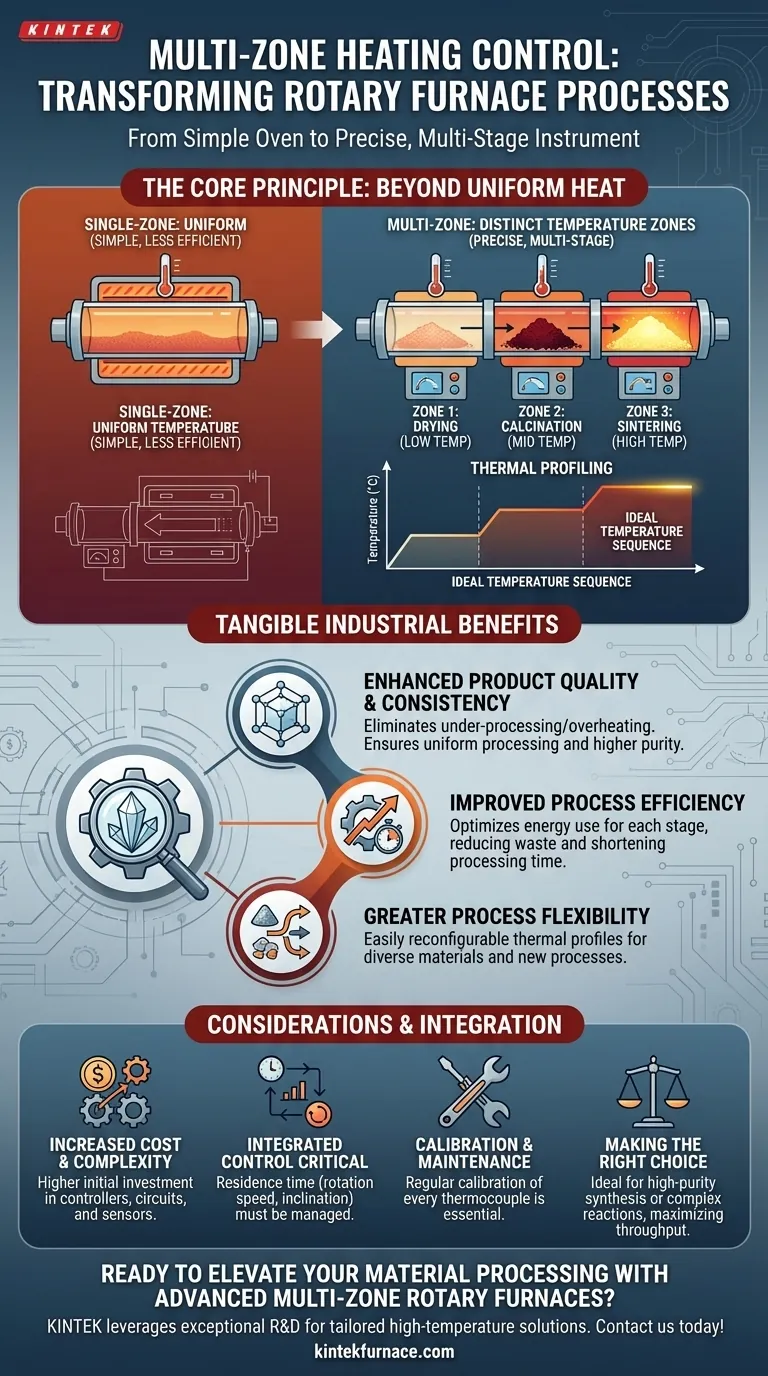

Kurz gesagt: Die Mehrzonen-Heizungssteuerung verwandelt einen Drehrohrofen von einem einfachen Ofen in ein präzises, mehrstufiges Verarbeitungsgerät. Durch die Schaffung unterschiedlicher Temperaturzonen entlang der Länge des Ofenrohrs ermöglicht sie die Ausführung eines spezifischen Temperaturprofils – das Material wird beim Durchlaufen verschiedenen Temperaturen ausgesetzt –, was entscheidend für die Verbesserung der Produktqualität, Konsistenz und der gesamten Prozesseffizienz ist.

Der Hauptvorteil ist nicht nur eine bessere Erwärmung, sondern die Fähigkeit, einen komplexen, sequenziellen thermischen Prozess innerhalb eines einzigen, kontinuierlichen Betriebs durchzuführen. Dies geht über eine einfache gleichmäßige Erwärmung hinaus und ermöglicht eine präzise Materialtransformation in jeder Phase seiner Reise durch den Ofen.

Jenseits gleichmäßiger Hitze: Das Prinzip der Temperaturprofilierung

Ein traditioneller Einzonenofen ist in einer Sache effektiv: Er bringt eine Materialcharge auf eine einzige, gleichmäßige Temperatur. Die Mehrzonensteuerung führt eine grundlegend anspruchsvollere Fähigkeit ein.

Was ist Mehrzonensteuerung?

Ein Mehrzonen-Drehrohrofen ist entlang seiner Länge in mehrere unabhängige Heizabschnitte unterteilt. Jede Zone verfügt über einen eigenen Temperaturregler und Sensor (Thermoelement), der es ihr ermöglicht, einen Temperatursollwert aufrechtzuerhalten, der sich vollständig von dem ihrer Nachbarzonen unterscheidet.

Das Ziel: Ein präzises Temperaturprofil

Viele fortgeschrittene Materialprozesse sind nicht monolithisch; sie erfordern eine Abfolge von Schritten bei unterschiedlichen Temperaturen. Beispielsweise könnte ein Prozess eine Niedertemperatur-Trocknungsphase, eine Mitteltemperatur-Kalzinierungsphase und eine Hochtemperatur-Sinterphase erfordern.

Die Mehrzonensteuerung ermöglicht es Ihnen, diese ideale Temperatursequenz, oder das Temperaturprofil, direkt auf den Ofen abzubilden. Während sich das Material dreht und durch das Rohr bewegt, durchläuft es jede Zone und erhält die präzise thermische Behandlung, die in dieser spezifischen Phase erforderlich ist.

Die Analogie zur Produktionslinie

Stellen Sie sich einen Einzonenofen als eine große Werkstatt vor, in der jedes Werkzeug nach den gleichen Spezifikationen eingestellt ist. Es ist funktional, aber ineffizient für ein mehrstufiges Projekt.

Ein Mehrzonenofen ist dagegen wie eine moderne Montagelinie. Jede Station (Zone) ist perfekt auf eine bestimmte Aufgabe kalibriert, um sicherzustellen, dass das Produkt beim Bewegen von einem Ende zum anderen korrekt und effizient hergestellt wird.

Greifbare Vorteile in industriellen Anwendungen

Die Anwendung eines präzisen Temperaturprofils führt direkt zu messbaren Verbesserungen der Prozessergebnisse.

Verbesserte Produktqualität und -konsistenz

Indem sichergestellt wird, dass jedes Materialteilchen zur richtigen Zeit die richtige Temperatur erfährt, vermeiden Sie Probleme der Unterverarbeitung oder Überhitzung.

Beim Kalzinieren beispielsweise kann eine anfänglich kühlere Zone die Feuchtigkeit sanft austreiben, ohne dass es zu einem schlagartigen Verdampfen kommt, während nachfolgende heißere Zonen die Ziel-Chemische Reaktion erreichen können. Dies führt zu einem Endprodukt mit höherer Reinheit und größerer Gleichmäßigkeit.

Verbesserte Prozesseffizienz

Die Optimierung der Temperatur für jede Stufe reduziert den Energieverlust und verkürzt die gesamte Verarbeitungszeit. Sie verbrauchen keine Hochtemperatur-Energie für eine Niedertemperatur-Trocknungsphase.

Diese fokussierte Energieanwendung in jedem Schritt stellt sicher, dass der gesamte Prozess mit maximaler thermischer Effizienz abläuft, den Durchsatz maximiert und die Betriebskosten senkt.

Größere Prozessflexibilität

Ein einziger Mehrzonenofen kann durch einfache Programmieränderungen für völlig unterschiedliche Temperaturprofile neu konfiguriert werden. Dies ermöglicht es Ihnen, eine Vielzahl von Materialien zu verarbeiten oder neue Prozesse zu entwickeln, ohne in neue, spezielle Hardware investieren zu müssen.

Abwägungen und Überlegungen

Obwohl leistungsstark, ist die Mehrzonensteuerung keine Universallösung. Sie bringt eigene Komplexitäten mit sich, die bewältigt werden müssen.

Erhöhte Kosten und Komplexität

Natürlich hat ein System mit mehreren Steuerungen, Stromkreisen und Thermoelementen höhere Anfangsinvestitionskosten als ein Einzonenofen. Das Steuerungssystem ist auch von Natur aus komplexer zu programmieren und zu bedienen.

Die Bedeutung der integrierten Steuerung

Die wahre Leistungsfähigkeit der Mehrzonenheizung entfaltet sich, wenn sie mit anderen Prozessvariablen integriert wird. Die Verweilzeit – wie lange das Material in jeder Temperaturzone verbleibt – ist genauso entscheidend wie die Temperatur selbst.

Diese Verweilzeit wird durch die Drehzahl und den Neigungswinkel des Ofens bestimmt. Ein effektives System muss eine integrierte Steuerung all dieser Variablen bieten, um ein Temperaturprofil erfolgreich auszuführen.

Kalibrierung und Wartung

Jede Heizzone ist eine potenzielle Fehlerquelle. Die Aufrechterhaltung der Genauigkeit jedes Thermoelements durch regelmäßige Kalibrierung ist entscheidend. Eine Abweichung in nur einer Zone kann den gesamten Prozess beeinträchtigen und die Vorteile des Systems zunichtemachen.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für die Verwendung eines Mehrzonenofens sollte von den spezifischen Anforderungen Ihres Materials und den Prozesszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Synthese hoher Reinheit oder komplexen Reaktionen liegt: Die Mehrzonensteuerung ist fast sicher notwendig, um die präzisen Temperaturrampen und Haltezeiten zu erzeugen, die für gezielte chemische und physikalische Transformationen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Effizienz für Schüttgüter liegt: Die Mehrzonensteuerung ermöglicht es Ihnen, jede Stufe des Prozesses (z. B. Trocknen, Kalzinieren, Kühlen) zu optimieren, um den Energieverbrauch und die Verarbeitungszeit zu reduzieren.

- Wenn Ihr Prozess nur eine einzige, gleichmäßige Heiztemperatur erfordert: Ein einfacherer und kostengünstigerer Einzonenofen ist wahrscheinlich die geeignetere Wahl.

Letztendlich hebt die Einführung der Mehrzonensteuerung Ihren Drehrohrofen von einem einfachen Heizgerät zu einem dynamischen und präzisen Materialverarbeitungsgerät empor.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verbesserte Produktqualität | Gewährleistet eine gleichmäßige Verarbeitung und höhere Reinheit, indem Materialien in jeder Phase spezifischen Temperaturen ausgesetzt werden. |

| Verbesserte Prozesseffizienz | Reduziert Energieverschwendung und verkürzt die Verarbeitungszeit durch Optimierung der Temperatur für jeden Schritt. |

| Größere Prozessflexibilität | Ermöglicht eine einfache Neukonfiguration für verschiedene Temperaturprofile, unterstützt diverse Materialien und Prozesse. |

Bereit, Ihre Materialverarbeitung mit fortschrittlichen Mehrzonen-Drehrohröfen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um verschiedene Laboratorien mit maßgeschneiderten Hochtemperaturlösungen zu versorgen. Unsere Produktlinie umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, umfassende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesseffizienz und Produktqualität verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit