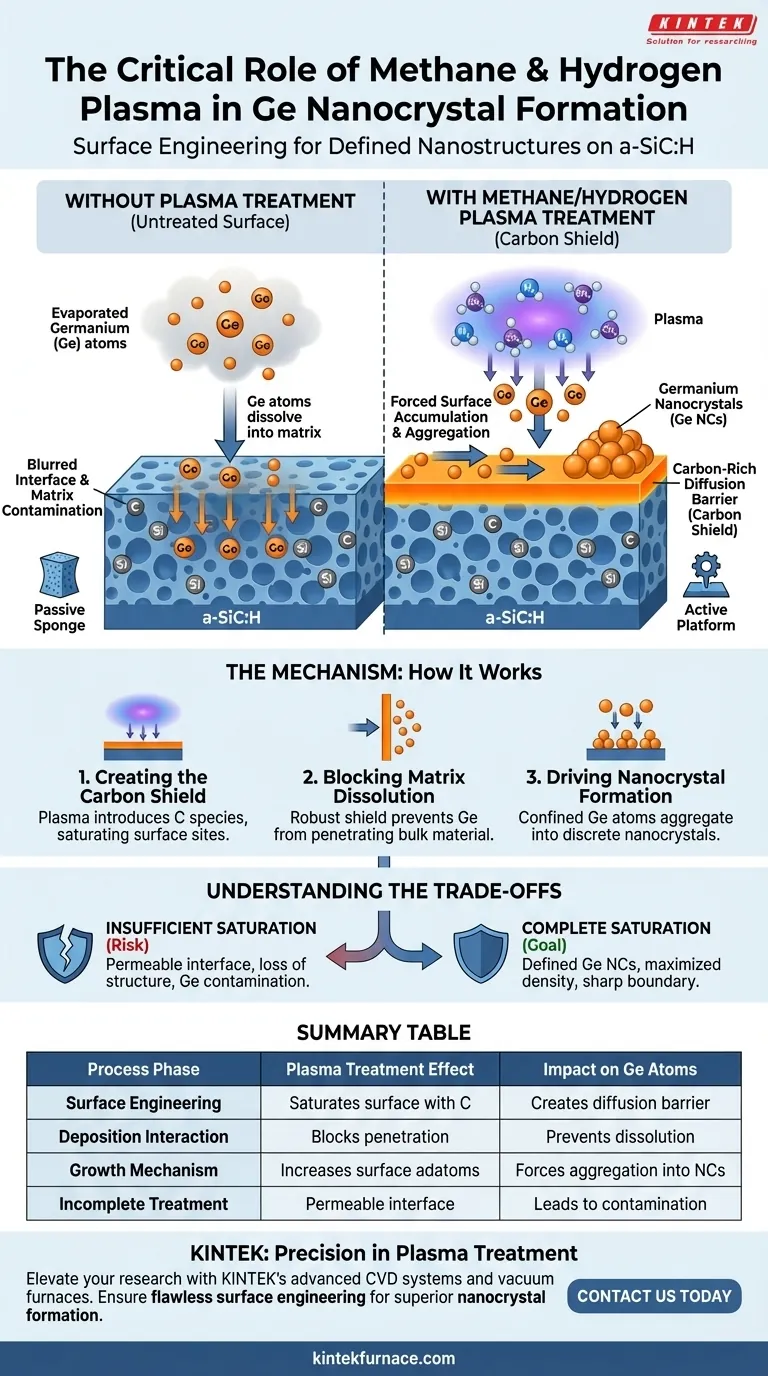

Die Methan- und Wasserstoff-Plasmatherapie ist ein entscheidender Schritt zur Oberflächentechnik, der das Wachstum von Nanostrukturen ermöglicht. Durch die Exposition der hydrierten amorphen Siliziumkarbid (a-SiC:H)-Oberfläche gegenüber dieser spezifischen Plasmaumgebung wird die Oberfläche mit Kohlenstoffatomen gesättigt. Dieser Prozess erzeugt effektiv eine chemische Barriere, die verhindert, dass das anschließend abgeschiedene Germanium in die darunter liegende Matrix diffundiert, und zwingt es stattdessen, sich zu diskreten Nanokristallen zu organisieren.

Die Plasmatherapie erzeugt eine kohlenstoffreiche Diffusionsbarriere auf der a-SiC:H-Oberfläche. Diese Barriere blockiert physisch das Eindringen von Germaniumatomen in die darunter liegende Matrix und zwingt sie, sich auf der Oberfläche anzusammeln und stabile Nanokristallstrukturen zu bilden.

Der Mechanismus der Oberflächensättigung

Erzeugung der Kohlenstoffbarriere

Die Hauptfunktion des Methan- und Wasserstoffplasmas besteht darin, die Oberflächenchemie des a-SiC:H zu verändern. Das Plasma führt Kohlenstoffspezies ein, die sich mit den Oberflächenstellen des Substrats verbinden und diese sättigen. Dies führt zu einer deutlichen, kohlenstoffreichen Schicht, die auf dem Grundmaterial liegt.

Blockierung der Matrixdiffusion

Ohne diese spezifische Behandlung ist die Grenzfläche zwischen Germanium und a-SiC:H durchlässig. Verdampfte Germaniumatome neigen von Natur aus dazu, nach unten zu diffundieren und in die amorphe Siliziumkarbid-Matrix zu diffundieren. Die kohlenstoffgesättigte Schicht wirkt als robuste Diffusionsbarriere und schließt diesen Migrationsweg effektiv ab.

Förderung der Nanokristallbildung

Erzwingung der Oberflächenakkumulation

Da die Germaniumatome daran gehindert werden, in das Grundmaterial einzudringen, sind sie auf die Oberfläche beschränkt. Diese Einschränkung erhöht drastisch die Konzentration von Germanium-Adatomen auf der Kohlenstoffbarriere.

Förderung der Aggregation

Da die Germaniumatome nirgendwo anders hingehen können als auf die Oberfläche, werden sie thermodynamisch dazu gezwungen, sich miteinander zu verbinden. Diese erzwungene Wechselwirkung fördert die Aggregation von Atomen. Folglich, anstatt eine flache Legierung zu bilden oder sich aufzulösen, selbstorganisiert sich das Material zu diskreten Germanium-Nanokristallen (Ge NCs).

Verständnis der Kompromisse

Das Risiko unzureichender Sättigung

Der Erfolg dieses Prozesses hängt vollständig von der Integrität der Diffusionsbarriere ab. Wenn die Plasmabehandlung zu kurz ist oder die Kohlenstoffsättigung unvollständig ist, versagt die Barriere.

Verlust der strukturellen Definition

In Abwesenheit einer vollständigen Barriere kehren die Germaniumatome zu ihrer natürlichen Tendenz zurück, in die Matrix zu diffundieren. Dies führt zu einem Verlust von deutlichen Nanokristallmerkmalen und zu einer Germaniumkontamination innerhalb der a-SiC:H-Schicht anstelle der gewünschten Oberflächenstrukturen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Germaniumabscheidung zu maximieren, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Nanokristallichte liegt: Stellen Sie sicher, dass die Plasmabehandlung ausreicht, um die Oberfläche vollständig zu sättigen, da Lücken in der Kohlenstoffabdeckung zu Materialverlust in das Grundmaterial führen.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächendefinition liegt: Nutzen Sie das Methan/Wasserstoff-Plasma, um eine scharfe Grenze zwischen dem Substrat und der aktiven Germaniumschicht zu schaffen.

Durch die Anwendung dieser Plasmabehandlung wandeln Sie das Substrat effektiv von einem passiven Schwamm in eine aktive Plattform um, die die Selbstorganisation definierter Nanostrukturen unterstützt.

Zusammenfassungstabelle:

| Prozessphase | Effekt der Plasmabehandlung | Auswirkung auf Ge-Atome |

|---|---|---|

| Oberflächentechnik | Sättigt die a-SiC:H-Oberfläche mit Kohlenstoffatomen | Erzeugt eine robuste chemische Diffusionsbarriere |

| Abscheidungsinteraktion | Blockiert das Eindringen in die darunter liegende Matrix | Verhindert Auflösung und Materialverlust in das Grundmaterial |

| Wachstumsmechanismus | Erhöht die Oberflächen-Adatomkonzentration | Erzwingt die Aggregation zu diskreten Nanokristallen |

| Unvollständige Behandlung | Führt zu einer durchlässigen oder schwachen Grenzfläche | Führt zu Matrixkontamination und Verlust der Struktur |

Verbessern Sie Ihre Nanostrukturtechnik mit KINTEK

Präzision bei der Plasmabehandlung ist der Schlüssel zur Erzielung einer überlegenen Germanium-Nanokristallbildung. Bei KINTEK verstehen wir, dass Hochleistungsmaterialien exakte Umgebungssteuerungen erfordern. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir fortschrittliche CVD-Systeme, Vakuumöfen und anpassbare Hochtemperatur-Laborlösungen, die auf Ihre anspruchsvollsten Forschungsbedürfnisse zugeschnitten sind.

Ob Sie die Grenzflächendefinition verfeinern oder die Nanokristallichte maximieren möchten, KINTEK bietet die spezialisierte Ausrüstung, um sicherzustellen, dass Ihre Oberflächentechnik makellos ist. Kontaktieren Sie uns noch heute, um das perfekte System für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Anwendungen hat PECVD in der Halbleiterfertigung? Essentiell für Isolierung und Schutz

- Warum ist PECVD besonders nützlich für temperaturempfindliche Substrate? Erreichen Sie Niedertemperatur-Hochqualitätsfilmbeschichtungen

- Wie wird PECVD bei biomedizinischen Geräten eingesetzt? Steigerung von Sicherheit und Leistung durch Niedertemperaturbeschichtungen

- Welche Substratgrößen werden von PECVD-Systemplattformen unterstützt? Optimieren Sie die Effizienz Ihres Labors mit Standardgrößen

- Welche Arten von Materialien können mittels PECVD abgeschieden und auf welchen Substraten verwendet werden? Entdecken Sie vielseitige Dünnschichtlösungen

- Was sind die Systemspezifikationen des PECVD-Systems? Präzise Dünnschichtabscheidung freischalten

- Welche gängigen Reaktortypen werden in der PECVD verwendet? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Was sind die Vorteile der Ionenbombardierungsabscheidung für Kraft-Wärme-Kopplungs-Laufräder? Erhöhung der Haltbarkeit & thermischen Belastung