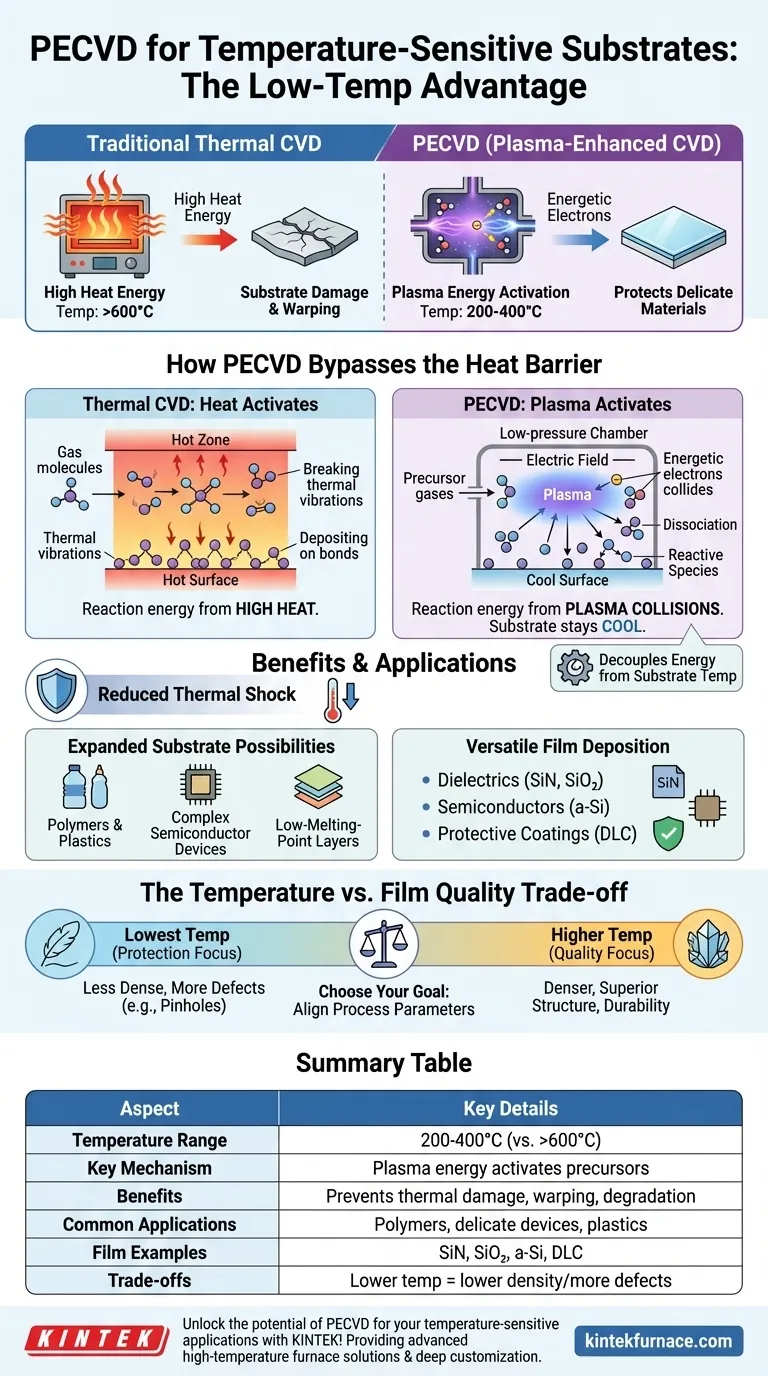

Im Kern ist die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) einzigartig für temperaturempfindliche Substrate geeignet, da sie intensive Hitze durch Plasmaenergie ersetzt. Dieser grundlegende Unterschied ermöglicht es, die für die Filmbeschichtung benötigten chemischen Reaktionen bei deutlich niedrigeren Temperaturen (typischerweise 200-400°C) anzutreiben, verglichen mit der traditionellen Chemischen Gasphasenabscheidung (CVD), die oft 600°C oder mehr erfordert. Dies verhindert thermische Schäden, Verformungen oder Degradation empfindlicher Materialien.

Der entscheidende Vorteil von PECVD ist seine Fähigkeit, die Reaktionsenergie von der Substrattemperatur zu entkoppeln. Durch die Verwendung eines energetisierten Plasmas zum Aufbrechen der Prekursorgase anstelle hoher Hitze ermöglicht es eine hochwertige Beschichtung auf Materialien, die sonst durch herkömmliche Abscheidungsprozesse zerstört würden.

Wie PECVD die Hochtemperaturbarriere umgeht

Die Rolle von Plasma, nicht Hitze

Bei der traditionellen thermischen CVD sind hohe Temperaturen unerlässlich. Diese Hitze liefert die Roh-Energie, die benötigt wird, um die chemischen Bindungen der Prekursorgase aufzubrechen, wodurch sie reagieren und einen festen Film auf der Substratoberfläche bilden können.

PECVD erzeugt diese Energie auf eine völlig andere Weise. Es führt Prekursorgase in eine Niederdruckkammer ein und legt dann ein elektrisches Feld an, wodurch das Gas zu einem Plasma gezündet wird.

Aktivierung von Prekursoren mit Plasmaenergie

Dieses Plasma ist ein hochenergetischer Materiezustand, der freie Elektronen, Ionen und neutrale Radikale enthält. Die energetischen Elektronen kollidieren mit den Prekursorgasmolekülen und zerlegen sie.

Dieser Prozess, bekannt als Dissoziation, erzeugt die reaktiven chemischen Spezies, die für die Abscheidung benötigt werden. Da die Energie aus den Plasmakollisionen und nicht aus thermischer Vibration stammt, kann das Substrat selbst auf einer viel niedrigeren Temperatur bleiben.

Reduzierung des Thermoschocks

Über die Spitzentemperatur hinaus schützt PECVD Substrate auch, indem es den Thermoschock minimiert. Der schrittweise, Niedertemperaturprozess vermeidet die schnellen Temperaturänderungen, die empfindliche Materialien wie Glas oder vorbearbeitete Halbleiterwafer zum Reißen oder Delaminieren bringen können.

Die praktische Auswirkung auf Materialien und Anwendungen

Erweiterung der Substratmöglichkeiten

Die Niedertemperatur-Natur von PECVD ermöglicht die Abscheidung von Filmen auf einer Vielzahl wärmeempfindlicher Substrate. Dazu gehören Materialien wie Polymere, Kunststoffe und komplexe Halbleiterbauelemente, die bereits empfindliche, niedrigschmelzende metallische Schichten enthalten.

Abscheidung einer vielseitigen Palette von Filmen

PECVD ist nicht auf eine Nischengruppe von Materialien beschränkt. Es ist ein Arbeitspferd für die Abscheidung vieler der wichtigsten Filme, die in der modernen Technologie verwendet werden.

Häufige Beispiele sind:

- Dielektrika: Siliziumnitrid (SiN) und Siliziumdioxid (SiO₂) zur elektrischen Isolation.

- Halbleiter: Amorphes Silizium (a-Si) und mikrokristallines Silizium für Solarzellen und Transistoren.

- Schutzschichten: Diamantähnlicher Kohlenstoff (DLC) für außergewöhnliche Verschleißfestigkeit.

Abwägung: Temperatur vs. Filmqualität

Obwohl PECVD ein Niedertemperaturverfahren ist, ist es ein Fehler anzunehmen, dass die Temperatur keine Rolle mehr spielt. Es besteht ein kritischer Kompromiss zwischen der Abscheidungstemperatur und der endgültigen Qualität des Films.

Die Vorteile höherer Temperaturen

Selbst innerhalb des PECVD-Fensters führt der Betrieb bei einer höheren Temperatur (z. B. 350-400°C) im Allgemeinen zu einem überlegenen Film. Die zusätzliche thermische Energie hilft den Atomen auf der Oberfläche, sich zu einer dichteren, geordneteren Struktur anzuordnen.

Diese Filme weisen typischerweise einen geringeren Wasserstoffgehalt, eine höhere Dichte und langsamere Ätzraten auf, was alles Indikatoren für eine hochwertige, dauerhafte Beschichtung ist.

Die Risiken niedrigerer Temperaturen

Bei der Abscheidung bei den niedrigstmöglichen Temperaturen zum Schutz eines extrem empfindlichen Substrats kann die Qualität des Films beeinträchtigt werden.

Diese Niedertemperaturfilme sind oft weniger dicht und können anfälliger für Defekte wie Pinholes sein. Dies geschieht, weil die abgeschiedenen Atome nicht genügend Energie haben, um sich zu bewegen und in einer idealen Struktur anzuordnen, wodurch mikroskopische Hohlräume entstehen.

Die richtige Wahl für Ihr Ziel treffen

Um PECVD effektiv anzuwenden, müssen Sie die Prozessparameter an Ihr primäres Ziel anpassen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines hochsensiblen Substrats liegt: Arbeiten Sie bei der niedrigstmöglichen Temperatur und akzeptieren Sie, dass der resultierende Film als notwendiger Kompromiss eine geringere Dichte oder mehr Defekte aufweisen kann.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmqualität liegt: Verwenden Sie die höchste Temperatur, die Ihr Substrat im PECVD-Prozessfenster sicher tolerieren kann, um einen dichteren, robusteren Film zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem robusten Substrat (z. B. Silizium oder Quarz) liegt: Sie haben die Flexibilität, die Filmqualität durch die Verwendung höherer PECVD-Temperaturen zu optimieren oder sogar zu prüfen, ob ein nicht-Plasma-basiertes, thermisches CVD-Verfahren überlegene Eigenschaften bieten könnte.

Indem Sie verstehen, dass PECVD Hitze durch Plasmaenergie ersetzt, können Sie den Prozess strategisch steuern, um das ideale Gleichgewicht zwischen Substratintegrität und Filmleistung zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselaspekte |

|---|---|

| Temperaturbereich | 200-400°C, deutlich niedriger als bei traditioneller CVD (≥600°C) |

| Schlüsselmechanismus | Verwendet Plasmaenergie anstelle hoher Hitze zur Aktivierung von Prekursoren |

| Vorteile | Verhindert thermische Schäden, Verformungen und Degradation von Substraten |

| Gängige Anwendungen | Beschichtung auf Polymeren, Kunststoffen und empfindlichen Halbleiterbauelementen |

| Filmbeispiele | Siliziumnitrid (SiN), Siliziumdioxid (SiO₂), amorphes Silizium (a-Si) |

| Kompromisse | Niedrigere Temperaturen können die Filmdichte verringern und Defekte wie Pinholes erhöhen |

Erschließen Sie das Potenzial von PECVD für Ihre temperaturempfindlichen Anwendungen mit KINTEK! Durch exzellente Forschung & Entwicklung und hauseigene Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, maßgeschneidert für diverse Labore. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllen, vom Schutz empfindlicher Substrate bis zur Erzielung überragender Filmqualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement