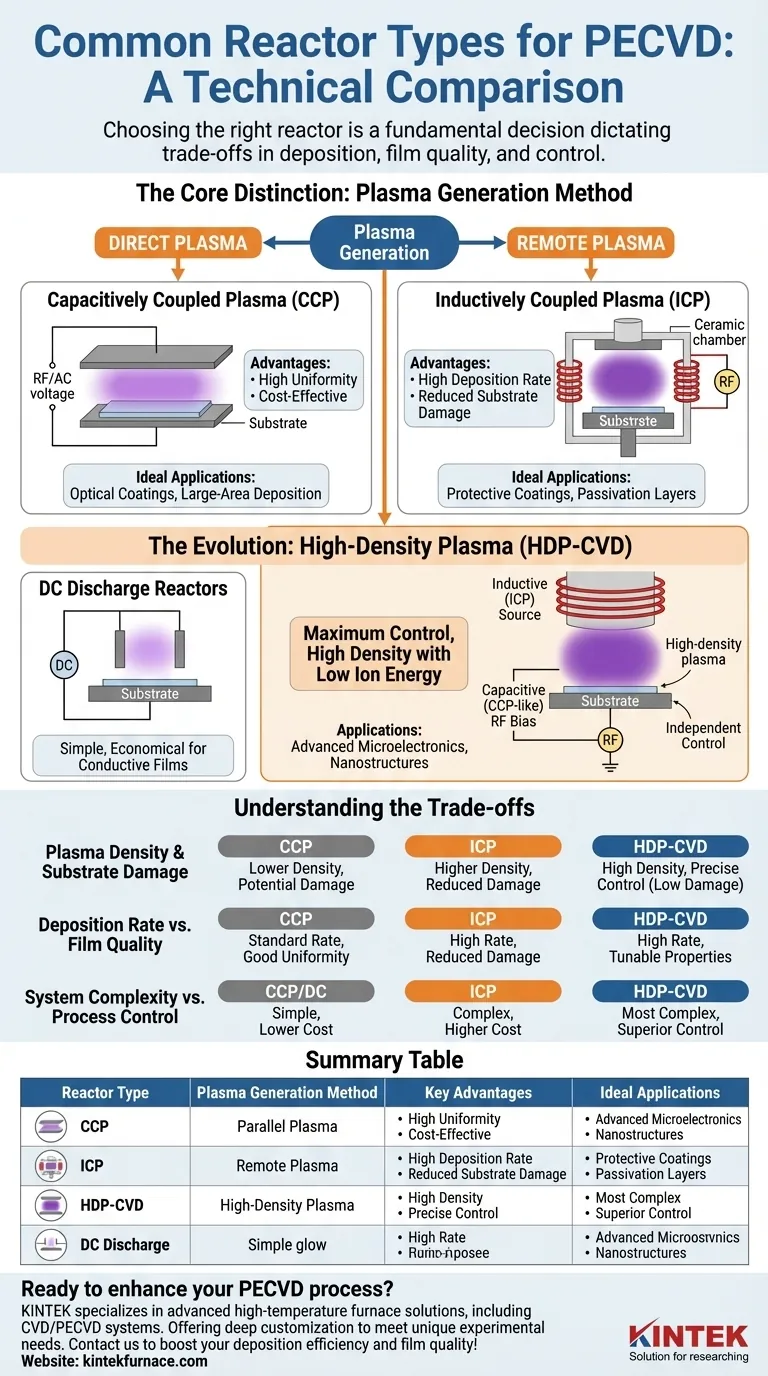

Die gebräuchlichsten Reaktortypen für die plasmagestützte chemische Gasphasenabscheidung (PECVD) sind kapazitiv gekoppelte Plasma-(CCP-)Reaktoren, oft als Parallelplattenreaktoren bezeichnet, und induktiv gekoppelte Plasma-(ICP-)Reaktoren. Einfachere Gleichstromentladungssysteme werden auch für spezifische Anwendungen eingesetzt, während fortschrittliche Hochdichte-Plasma-(HDP-CVD-)Systeme induktive und kapazitive Methoden für maximale Kontrolle kombinieren.

Die Wahl eines PECVD-Reaktors ist nicht nur eine Hardware-Präferenz; sie ist eine grundlegende Entscheidung, die den Kompromiss zwischen Abscheiderate, Filmqualität, potenzieller Substratbeschädigung und der gesamten Prozesskontrolle bestimmt.

Der Kernunterschied: Methode der Plasmaerzeugung

Der Hauptunterschied zwischen den wichtigsten PECVD-Reaktortypen liegt in der Art und Weise, wie sie Plasmaenergie erzeugen und anwenden. Dieser Unterschied beeinflusst direkt den Abscheidungsprozess und die Eigenschaften des resultierenden Dünnfilms.

Kapazitiv gekoppelte Plasma (CCP) Reaktoren

Ein CCP-Reaktor ist das häufigste und klassischste PECVD-Design, oft als direktes PECVD oder Parallelplattensystem bezeichnet.

Bei dieser Anordnung sitzt das Substrat auf einer von zwei parallelen Elektroden. Ein HF- (Hochfrequenz-) oder Wechselstromfeld wird über die Elektroden angelegt, das ein Plasma direkt im Raum zwischen ihnen, in Kontakt mit dem Substrat, zündet und aufrechterhält.

Dieses Design wird für seine relative Einfachheit und seine Fähigkeit geschätzt, hochgleichmäßige Schichten über sehr große Flächen zu erzeugen.

Induktiv gekoppelte Plasma (ICP) Reaktoren

Ein ICP-Reaktor ist eine Form des entfernten PECVD. Plasma wird getrennt vom Substrat erzeugt.

Hier wird HF-Leistung an einen Satz von Spulen angelegt, die typischerweise um eine Keramikkammer gewickelt sind, die sich über dem Substrat befindet. Dies erzeugt ein starkes, oszillierendes Magnetfeld, das wiederum ein elektrisches Feld induziert, das ein außergewöhnlich dichtes Plasma zündet.

Da das Plasma "entfernt" erzeugt wird, gibt es weniger direkte Wechselwirkung zwischen der hochenergetischen Plasmaerzeugungszone und dem empfindlichen Substrat, was potenzielle Schäden reduzieren kann.

DC-Entladungsreaktoren

Die einfachste Konfiguration verwendet eine Gleichspannung (DC), um eine Glimmentladung zu erzeugen.

Diese Methode ist unkompliziert, aber im Allgemeinen auf die Abscheidung von leitfähigen Materialien beschränkt. Die kontinuierliche Natur des Gleichstromfeldes macht sie weniger effektiv für die Abscheidung isolierender Filme, bei denen sich Ladung aufbauen und den Prozess stören kann.

Die Evolution: Hochdichte-Plasma (HDP-CVD)

Moderne Mikroelektronik erfordert oft Fähigkeiten, die über das hinausgehen, was Standard-CCP- oder ICP-Reaktoren allein bieten können. Dies führte zur Entwicklung von Hochdichte-Plasma-Chemical-Vapor-Deposition (HDP-CVD)-Systemen.

Das Beste aus beiden Welten kombinieren

HDP-CVD ist ein hybrider Ansatz. Es verwendet typischerweise eine induktive (ICP) Quelle, um ein sehr hochdichtes Plasma zu erzeugen, was schnelle Abscheideraten ermöglicht.

Gleichzeitig wird ein separater kapazitiver (CCP-ähnlicher) HF-Bias direkt an den Substrathalter angelegt. Dies ermöglicht eine unabhängige Kontrolle über die Energie der Ionen, die den Film während des Wachstums bombardieren. Diese duale Kontrolle ist der Hauptvorteil von HDP-CVD.

Die Kompromisse verstehen

Die Wahl eines Reaktors erfordert ein Abwägen konkurrierender Faktoren. Die spezifischen Anforderungen Ihrer Anwendung bestimmen, welche Kompromisse akzeptabel sind.

Plasmadichte vs. Substratbeschädigung

CCP-Reaktoren erzeugen ein Plasma geringerer Dichte im Vergleich zu ICP. Da das Substrat jedoch Teil des Plasmaerzeugungskreises ist, kann es einem energiereicheren Ionenbeschuss ausgesetzt sein, was Schäden verursachen kann.

ICP-Reaktoren erzeugen ein viel dichteres Plasma, aber da die Erzeugung entfernt erfolgt, kann die Ionenenergie am Substrat niedriger sein, was Schäden reduziert. HDP-CVD bietet die ultimative Lösung, indem es die Plasmadichte von der Ionenenergie entkoppelt und eine hohe Dichte mit präzise gesteuerter (und oft niedriger) Ionenenergie ermöglicht.

Abscheiderate vs. Filmqualität

Eine höhere Plasmadichte, wie sie in ICP- und HDP-Systemen zu finden ist, führt im Allgemeinen zu höheren Abscheideraten. Dies ist entscheidend für den Fertigungsdurchsatz.

Allerdings reicht es nicht aus, Material einfach schnell abzuscheiden. Die Fähigkeit von HDP-CVD, die Ionenenergie unabhängig zu steuern, ermöglicht die Abstimmung von Filmeigenschaften wie Spannung, Dichte und chemische Zusammensetzung (Stöchiometrie) während der Abscheidung mit hoher Rate.

Systemkomplexität vs. Prozesskontrolle

DC- und CCP-Reaktoren sind mechanisch einfacher und kostengünstiger zu bauen und zu betreiben.

ICP- und insbesondere HDP-CVD-Systeme sind deutlich komplexer und kostspieliger. Dieser zusätzliche Aufwand ist durch die überlegene Prozesskontrolle gerechtfertigt, die sie bieten, was für die Herstellung fortschrittlicher Halbleiterbauelemente unerlässlich ist.

Den richtigen Reaktor für Ihre Anwendung auswählen

Ihre Wahl sollte vom Hauptziel Ihres Abscheidungsprozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf großer Flächengleichmäßigkeit und Kosteneffizienz liegt (z. B. optische Beschichtungen): Ein Standard-Kapazitiv Gekoppeltes Plasma (CCP)-Reaktor ist oft die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheiderate bei reduzierter Substratbeschädigung liegt (z. B. Schutzschichten, Passivierungsschichten): Ein Induktiv Gekoppeltes Plasma (ICP)-Reaktor bietet das notwendige hochdichte Plasma.

- Wenn Ihr Hauptaugenmerk auf maximaler Kontrolle und dem Füllen komplexer Nanostrukturen liegt (z. B. fortschrittliche Mikroelektronik): Ein Hochdichte-Plasma (HDP-CVD)-System ist aufgrund seiner unabhängigen Kontrolle über Plasmadichte und Ionenenergie unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der einfachen Abscheidung eines leitfähigen Films liegt: Ein einfacher DC-Entladungsreaktor kann eine ausreichende und sehr wirtschaftliche Lösung sein.

Letztendlich ist das Verständnis der Reaktorarchitektur der Schlüssel zur Beherrschung des Abscheidungsprozesses und zur Erzielung der gewünschten Dünnschichteigenschaften für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Reaktortyp | Plasmaerzeugungsmethode | Hauptvorteile | Ideale Anwendungen |

|---|---|---|---|

| Kapazitiv gekoppeltes Plasma (CCP) | Direkt, Parallelplattenelektroden | Hohe Gleichmäßigkeit, kostengünstig | Optische Beschichtungen, Großflächenabscheidung |

| Induktiv gekoppeltes Plasma (ICP) | Entfernt, Induktionsspulen | Hohe Abscheiderate, reduzierte Substratbeschädigung | Schutzbeschichtungen, Passivierungsschichten |

| Hochdichte-Plasma (HDP-CVD) | Hybrid induktiv und kapazitiv | Maximale Kontrolle, hohe Dichte mit geringer Ionenenergie | Fortschrittliche Mikroelektronik, Nanostrukturen |

| DC-Entladung | Gleichstrom-Glimmentladung | Einfach, wirtschaftlich für leitfähige Filme | Abscheidung von leitfähigen Materialien |

Bereit, Ihren PECVD-Prozess mit dem richtigen Reaktor zu verbessern? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich CVD/PECVD-Systemen. Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – sei es für CCP-, ICP- oder HDP-CVD-Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abscheideeffizienz und Filmqualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität