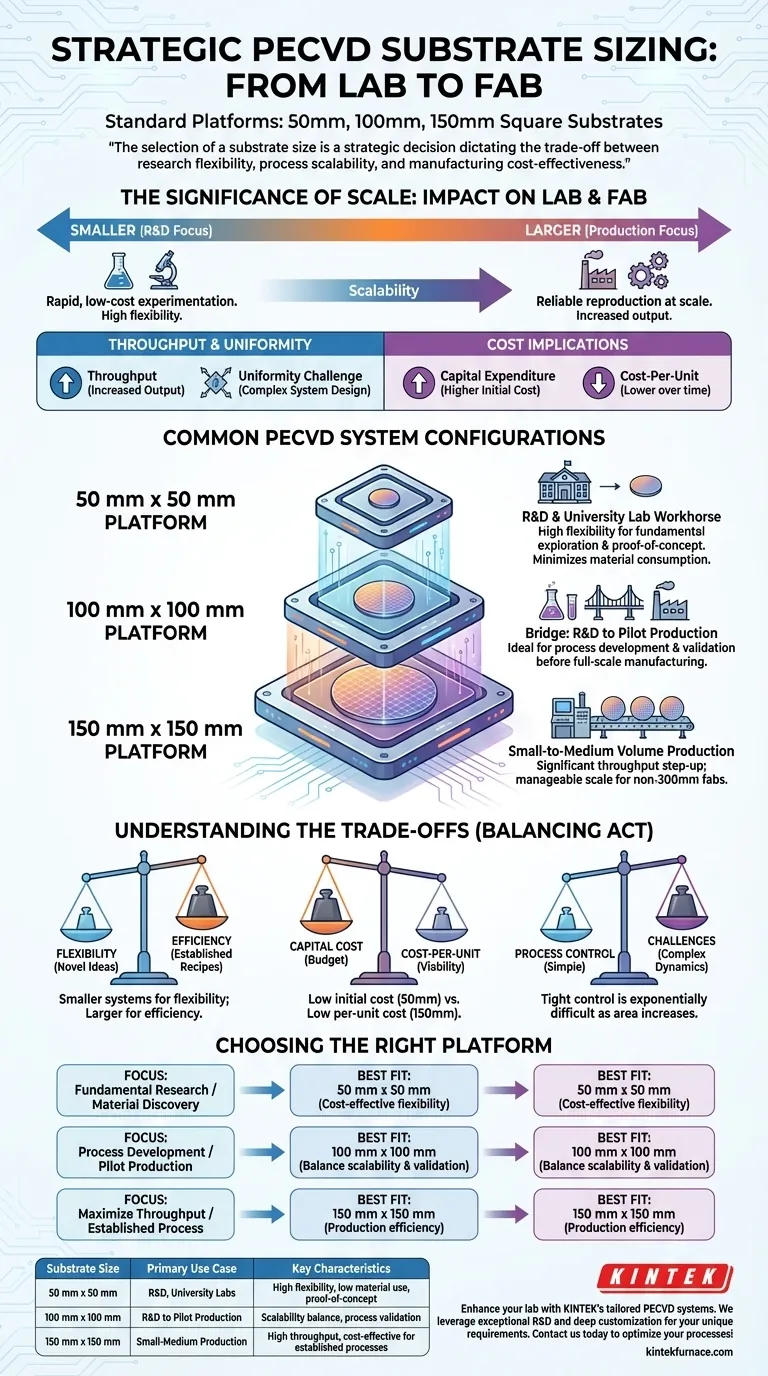

In der Praxis werden Standard-Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Systemplattformen am häufigsten so konfiguriert, dass sie quadratische Substratgrößen von 50 mm x 50 mm, 100 mm x 100 mm und 150 mm x 150 mm unterstützen. Während für spezielle Anwendungen auch andere Abmessungen existieren, stellen diese drei Größen die Industriestandardstufen für Forschung, Entwicklung und Produktion dar.

Die Wahl einer Substratgröße ist nicht nur eine Frage der physischen Passform. Es ist eine strategische Entscheidung, die das Verhältnis zwischen Forschungsflexibilität, Prozessskalierbarkeit und Kosteneffizienz der Fertigung grundlegend bestimmt.

Die Bedeutung der Substratgröße

Die Auswahl eines PECVD-Systems umfasst mehr als nur die Anpassung seiner Abscheidefähigkeiten – wie der Erzeugung von amorphen Silizium- oder Siliziumnitridfilmen – an Ihre Materialanforderungen. Die physikalische Größe des Substrathalters definiert den Kernzweck und die wirtschaftliche Rentabilität des Systems.

Vom Labor zur Fabrik: Die Rolle der Skalierung

Kleinere Substratgrößen sind gleichbedeutend mit Forschung und Entwicklung (F&E). Sie ermöglichen schnelle, kostengünstige Experimente mit neuen Materialien und Prozessen.

Wenn Sie zu größeren Substraten übergehen, verlagert sich der Fokus von der Entdeckung auf Skalierbarkeit und Produktion. Das Ziel wird die zuverlässige Reproduktion eines definierten Prozesses in größerem Maßstab, um den Output zu erhöhen.

Auswirkungen auf Durchsatz und Gleichmäßigkeit

Ein größeres Substrat erhöht direkt den Durchsatz, da mehr Geräte oder eine größere aktive Fläche in einem einzigen Durchlauf bearbeitet werden können.

Dies bringt jedoch eine erhebliche technische Herausforderung mit sich: die Aufrechterhaltung der Filmuniformität. Die Sicherstellung konsistenter Dicke, Zusammensetzung und elektrischer Eigenschaften über eine größere Fläche ist komplexer und erfordert ein ausgeklügelteres Systemdesign.

Kosten und wirtschaftliche Auswirkungen

Die Investitionskosten für ein größeres PECVD-System sind deutlich höher. Die Kammer, Vakuumsysteme und Gasversorgungseinheiten sind alle wesentlich größer dimensioniert.

Umgekehrt senkt ein größeres Substrat für die Großserienfertigung die Kosten pro Einheit. Die höheren Anfangsinvestitionen werden durch eine größere Produktionseffizienz über die Zeit ausgeglichen.

Gängige PECVD-Systemkonfigurationen

Jede Standardgröße entspricht einem typischen Anwendungsfall in der Halbleiter-, MEMS- und Photonikindustrie.

Die 50 mm x 50 mm Plattform

Dies ist das klassische Arbeitspferd für F&E- und Universitätslabore. Ihre geringere Größe minimiert den Materialverbrauch und ermöglicht schnelle Prozessiterationen.

Sie bietet maximale Flexibilität für Wissenschaftler und Ingenieure, die sich auf die grundlegende Materialforschung und Machbarkeitsstudien konzentrieren.

Die 100 mm x 100 mm Plattform

Diese Größe dient als entscheidende Brücke zwischen F&E und Pilotproduktion.

Sie ist ideal für Prozessentwicklungsteams, die einen Prozess von einem kleineren Forschungswerkzeug validieren müssen, bevor sie sich zur vollständigen Fertigung verpflichten.

Die 150 mm x 150 mm Plattform

Diese Plattform ist auf die Klein- bis Mittelserienproduktion ausgerichtet.

Sie bietet eine deutliche Steigerung des Durchsatzes und ist dennoch für Anlagen handhabbar, die nicht den riesigen Maßstab von 300-mm-Waferfabriken benötigen.

Die Kompromisse verstehen

Die Wahl der Plattform ist ein Balanceakt. Das Verständnis der damit verbundenen Kompromisse ist entscheidend für eine fundierte Entscheidung.

Flexibilität vs. Effizienz

Kleinere Systeme bieten überlegene Flexibilität zum Testen neuer Ideen. Größere Systeme liefern überlegene Effizienz für die Ausführung etablierter Rezepte im großen Maßstab.

Investitionskosten vs. Kosten pro Einheit

Niedrige anfängliche Investitionskosten für ein 50-mm-System sind attraktiv für Forschungsbudgets. Niedrige Kosten pro Einheit bei einem 150-mm-System sind entscheidend für die kommerzielle Rentabilität.

Herausforderungen bei der Prozesskontrolle

Eine präzise Prozesskontrolle ist am einfachsten auf einem kleinen, gleichmäßigen Substrat zu erreichen. Mit zunehmender Fläche wird die Steuerung der Gasstromdynamik, Plasmadichte und Temperaturverteilung exponentiell schwieriger.

Die richtige Plattform für Ihre Anwendung wählen

Um die richtige Wahl zu treffen, müssen Sie die Fähigkeiten des Systems auf Ihr Hauptziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung oder Materialentdeckung liegt: Die 50 mm x 50 mm Plattform bietet die kostengünstigste Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung oder Pilotproduktion liegt: Die 100 mm x 100 mm Plattform bietet die ideale Balance für die Skalierung eines bewährten Konzepts.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für einen etablierten Prozess liegt: Die 150 mm x 150 mm Plattform ist für Produktionsumgebungen konzipiert, in denen Effizienz entscheidend ist.

Letztendlich stellt die Auswahl der richtigen Substratgröße sicher, dass Ihre Ausrüstung ein strategischer Vermögenswert ist, der perfekt auf Ihre technischen und geschäftlichen Ziele abgestimmt ist.

Zusammenfassungstabelle:

| Substratgröße | Primärer Anwendungsfall | Hauptmerkmale |

|---|---|---|

| 50 mm x 50 mm | F&E- und Universitätslabore | Hohe Flexibilität, geringer Materialverbrauch, ideal für Machbarkeitsstudien |

| 100 mm x 100 mm | F&E bis zur Pilotproduktion | Gleicht Skalierbarkeit und Prozessvalidierung für die Entwicklung aus |

| 150 mm x 150 mm | Klein- bis Mittelserienproduktion | Hoher Durchsatz, kostengünstig für etablierte Prozesse |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten PECVD-System zu erweitern? Bei KINTEK nutzen wir herausragende F&E und hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie in Forschung, Entwicklung oder Produktion tätig sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen