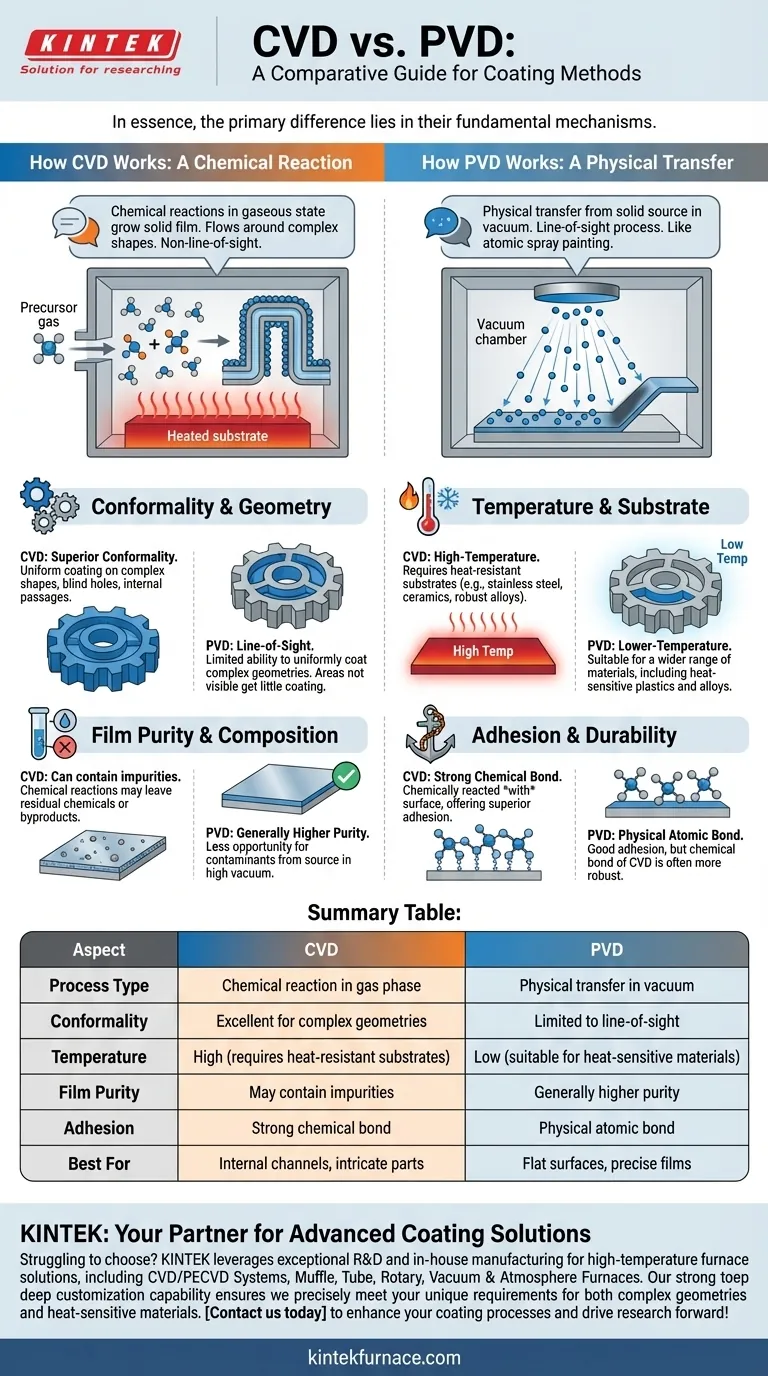

Im Wesentlichen liegt der Hauptunterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) in ihren grundlegenden Mechanismen. CVD nutzt chemische Reaktionen in gasförmigem Zustand, um einen Feststofffilm auf einer erhitzten Oberfläche wachsen zu lassen, wodurch die Beschichtung in und um komplexe Formen „fließen“ kann. Im Gegensatz dazu ist PVD ein physikalischer Prozess auf Sichtlinie, bei dem Material von einer festen Quelle in einem Vakuum auf ein Substrat übertragen wird, ähnlich dem Sprühfarbauftrag auf atomarer Ebene.

Bei der Wahl zwischen CVD und PVD geht es nicht darum, welche Methode „besser“ ist, sondern welche für die jeweilige Aufgabe geeignet ist. CVD eignet sich hervorragend zur gleichmäßigen Beschichtung komplexer, hitzebeständiger Teile mittels einer chemischen Reaktion, während PVD eine Tieftemperaturmethode zur Abscheidung außergewöhnlich reiner Filme auf Oberflächen bietet, die sich in seiner Sichtlinie befinden.

Der grundlegende Prozess: Chemisch vs. Physikalisch

Die zentrale Unterscheidung, die alle anderen Unterschiede zwischen diesen beiden Methoden bedingt, liegt darin, wie das Beschichtungsmaterial auf die Oberfläche des Teils – auch Substrat genannt – gelangt und sich dort bildet.

Wie CVD funktioniert: Eine chemische Reaktion

CVD ist ein Verfahren, bei dem flüchtige Vorläufergase in eine Reaktionskammer mit einem erhitzten Substrat eingebracht werden.

Die hohe Temperatur liefert die Energie, die erforderlich ist, um eine chemische Reaktion zwischen den Gasen auszulösen. Diese Reaktion erzeugt ein neues, festes Material, das sich auf dem Substrat abscheidet und einen dünnen Film bildet.

Da dies in einem gasförmigen Zustand geschieht, kann die Beschichtung die gesamte Kammer durchdringen und alle freiliegenden Oberflächen, einschließlich komplexer interner Kanäle und komplizierter Geometrien, gleichmäßig abdecken. Es ist nicht durch die Sichtlinie begrenzt.

Wie PVD funktioniert: Ein physikalischer Transfer

PVD umfasst eine Familie von Vakuumabscheideverfahren, bei denen ein festes oder flüssiges Quellmaterial verdampft und dann zum Substrat transportiert wird.

Dies ist ein physikalischer Prozess – es sind keine chemischen Reaktionen zur Filmbildung beabsichtigt. Material wird von einer Quelle (dem „Target“) ausgestoßen und bewegt sich geradlinig, bis es auf das Substrat trifft, wo es wieder zu einem Feststofffilm kondensiert.

Diese Sichtlinienabhängigkeit bedeutet, dass PVD hervorragend zur Beschichtung flacher oder leicht gekrümmter Oberflächen geeignet ist, aber Schwierigkeiten hat, Unterschneidungen, scharfe Ecken oder die Innenseite eines engen Rohrs zu beschichten.

Wichtige Leistungsunterschiede

Das Verständnis des Prozessunterschieds hilft, die praktischen Ergebnisse für Ihr Bauteil zu erklären. Die Entscheidung für CVD oder PVD hängt von diesen Schlüssel-Leistungsmerkmalen ab.

Konformität und Geometrie

CVD weist eine überlegene Konformität auf. Da es auf einer Gasphasenreaktion beruht, kann es eine sehr gleichmäßige Schichtdicke auf Teilen mit extrem komplexen Formen, Sacklöchern und inneren Kanälen erzeugen.

PVD ist ein Sichtlinienprozess. Dies schränkt seine Fähigkeit ein, komplexe Geometrien gleichmäßig zu beschichten. Bereiche, die der Quellmaterialquelle nicht direkt „sichtbar“ sind, erhalten wenig oder gar keine Beschichtung.

Temperatur und Substratverträglichkeit

PVD ist ein Tieftemperaturverfahren. Dies macht es für eine breitere Palette von Materialien geeignet, einschließlich temperaturempfindlicher Kunststoffe, bestimmter Legierungen und anderer Substrate, die durch hohe Hitze beschädigt würden.

CVD ist ein Hochtemperaturverfahren. Die Hitze ist notwendig, um die chemische Reaktion anzutreiben. Dies beschränkt seinen Einsatz auf Substrate, die diesen erhöhten Temperaturen standhalten können, wie z. B. Edelstahl, Keramik und bestimmte robuste Legierungen.

Filmreinheit und Zusammensetzung

PVD erzeugt im Allgemeinen Filme höherer Reinheit. Da es sich um einen physikalischen Transfer eines bekannten Quellmaterials in einem Hochvakuum handelt, gibt es weniger Möglichkeiten für Verunreinigungen oder Nebenprodukte, die in den Film eingebaut werden. Dies ermöglicht eine präzise Kontrolle über die Eigenschaften der Beschichtung.

CVD-Filme können Verunreinigungen enthalten. Die chemischen Reaktionen können manchmal unvollständig sein oder Nebenreaktionen aufweisen, was dazu führen kann, dass Reste von Chemikalien oder Nebenprodukte im Endbelag verbleiben.

Haftung und Haltbarkeit

CVD erzeugt eine starke chemische Bindung. Die Beschichtung sitzt nicht nur auf der Oberfläche; sie reagiert chemisch mit der Oberfläche. Dies führt typischerweise zu einer überlegenen Haftung.

PVD-Filme haften durch atomare Bindung, aber es ist eine physikalische Bindung. Obwohl die PVD-Haftung für die meisten Anwendungen sehr gut ist, wird die chemische Bindung, die durch CVD entsteht, oft als robuster angesehen.

Die Abwägungen und Einschränkungen verstehen

Kein Verfahren ist perfekt. Die richtige Wahl bedeutet, sich der inhärenten Kompromisse jeder Methode bewusst zu sein.

Die Hochtemperaturbeschränkung von CVD

Der Hauptnachteil von CVD ist seine Abhängigkeit von hohen Temperaturen. Dies schließt sofort viele Materialien aus und kann die Eigenschaften des Substrats selbst verändern.

Die Sichtlinienbeschränkung von PVD

Bei PVD ist die Geometrie die Haupteinschränkung. Wenn Sie die Innenseite einer Komponente oder ein Teil mit tiefen, engen Merkmalen beschichten müssen, ist PVD oft keine praktikable Option ohne komplexe und kostspielige Teilerotationsmechanismen.

Prozesskomplexität und Sicherheit

CVD-Prozesse können komplexer sein, da sie die Handhabung von reaktiven und manchmal gefährlichen Vorläufergasen erfordern. Dies erfordert strenge Sicherheitsprotokolle. PVD ist mechanisch einfacher und birgt im Allgemeinen weniger chemische Gefahren.

Maskierung und selektive Beschichtung

Es ist bei einem CVD-Prozess sehr schwierig, Bereiche eines Teils zu maskieren, um eine Beschichtung zu verhindern, da das reaktive Gas fast überall eindringt. PVD ist aufgrund seiner Sichtlinienabhängigkeit für die selektive Beschichtung viel einfacher zu maskieren.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt die optimale Beschichtungstechnologie. Nutzen Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer innerer Geometrien liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Natur und hervorragenden Konformität die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: PVD ist die notwendige Wahl, da es bei wesentlich niedrigeren Temperaturen arbeitet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmsreinheit liegt: PVD bietet eine präzisere Kontrolle und eine sauberere Abscheidungsumgebung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung der stärkstmöglichen chemischen Bindung zu einem hitzebeständigen Substrat liegt: CVD bietet durch seine chemische Reaktion mit der Oberfläche eine überlegene Haftung.

Indem Sie diese Grundprinzipien verstehen, können Sie die Abscheidungsmethode zuversichtlich auswählen, die Ihren technischen Zielen perfekt entspricht.

Zusammenfassungstabelle:

| Aspekt | CVD | PVD |

|---|---|---|

| Prozesstyp | Chemische Reaktion in der Gasphase | Physikalischer Transfer im Vakuum |

| Konformität | Ausgezeichnet für komplexe Geometrien | Auf Sichtlinie beschränkt |

| Temperatur | Hoch (erfordert hitzebeständige Substrate) | Niedrig (geeignet für hitzeempfindliche Materialien) |

| Filmreinheit | Kann Verunreinigungen enthalten | Im Allgemeinen höhere Reinheit |

| Haftung | Starke chemische Bindung | Physikalische atomare Bindung |

| Am besten geeignet für | Interne Kanäle, komplizierte Teile | Flache Oberflächen, präzise Filme |

Sie sind sich unsicher, ob Sie sich bei den Beschichtungsanforderungen Ihres Labors für CVD oder PVD entscheiden sollen? Bei KINTEK nutzen wir außergewöhnliche F&E- und Eigenfertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen. Unsere ausgeprägten Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, unabhängig davon, ob Sie an komplexen Geometrien oder hitzeempfindlichen Materialien arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Beschichtungsprozesse verbessern und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement