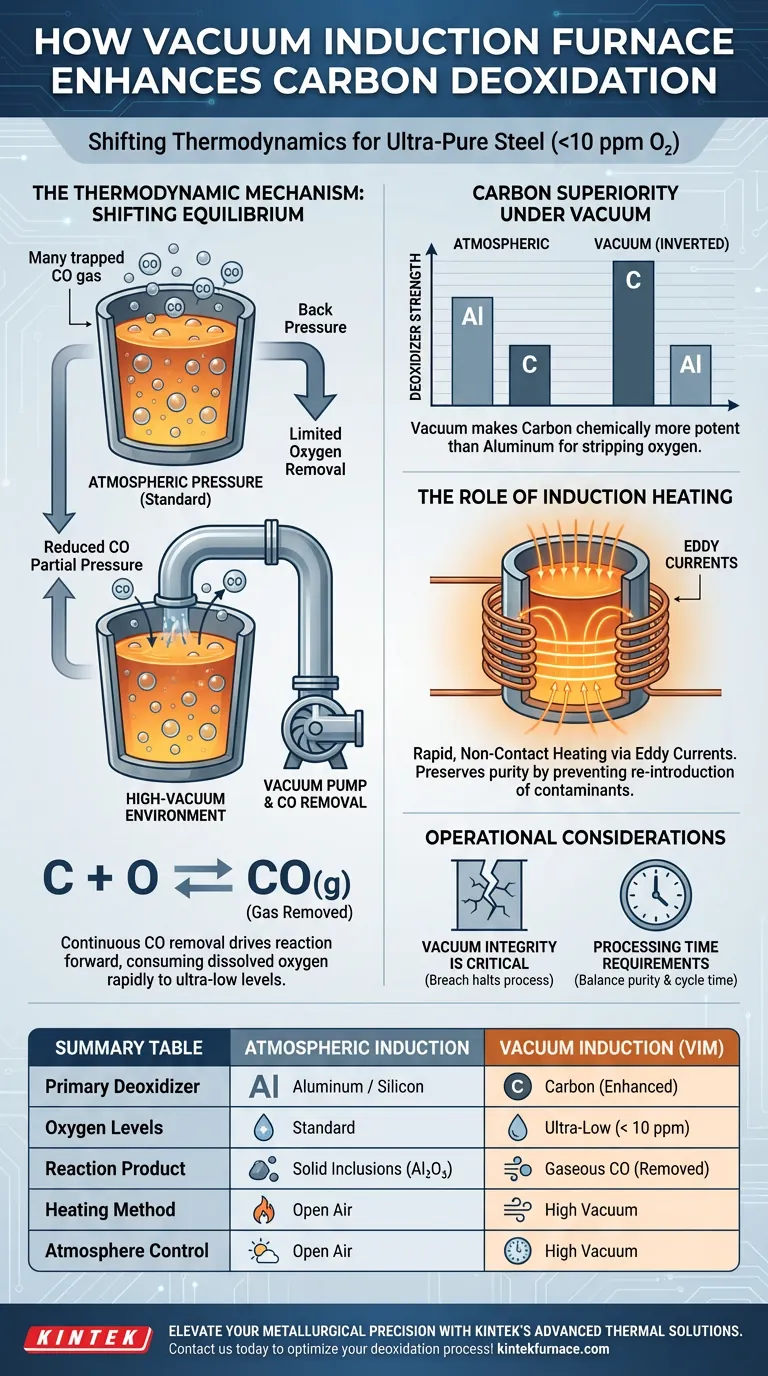

Ein Vakuuminduktionsofen-System verbessert die Kohlenstoffdesoxidation, indem es den Partialdruck von Kohlenmonoxid (CO) in der Gasphase, die die Schmelze umgibt, aktiv reduziert. Diese physikalische Änderung der Umgebung verschiebt das thermodynamische Gleichgewicht und zwingt Kohlenstoff und gelösten Sauerstoff, aggressiver zu reagieren, um CO-Gas zu bilden. Dieser Mechanismus ermöglicht es Kohlenstoff, im Vergleich zu Standard-Atmosphärenprozessen als überlegenes Desoxidationsmittel zu fungieren.

Durch die Nutzung einer Hochvakuumumgebung verändert das System die chemische Thermodynamik, um Kohlenstoff zu einem stärkeren Desoxidationsmittel als Aluminium zu machen, das in der Lage ist, den Sauerstoffgehalt in Stahl auf ultrareine Werte unter 10 ppm zu reduzieren.

Der thermodynamische Mechanismus

Verschiebung des Reaktionsgleichgewichts

Die grundlegende Reaktion bei diesem Prozess beinhaltet die Kombination von Kohlenstoff und Sauerstoff zur Bildung von Kohlenmonoxid (CO)-Gas.

Unter atmosphärischen Bedingungen unterdrückt der Umgebungsdruck das Entweichen von CO, was begrenzt, wie viel Sauerstoff entfernt werden kann.

Das Vakuumsystem evakuiert kontinuierlich die Gasphase und entfernt effektiv den "Gegendruck" auf die Reaktion.

Antrieb der Sauerstoffverarmung

Durch die ständige Entfernung des CO-Produkts wird die chemische Reaktion gezwungen, sich vorwärts zu bewegen, um mehr Gas zu produzieren.

Dies verbraucht den gelösten Sauerstoff im geschmolzenen Stahl schnell.

Dies geschieht, bis die Sauerstoffkonzentration auf extrem niedrige Werte sinkt, was oft Reinheiten erreicht, die in offenen Öfen nicht möglich sind.

Kohlenstoffüberlegenheit unter Vakuum

Thermodynamisch gilt Aluminium bei Standarddrücken normalerweise als stärkeres Desoxidationsmittel als Kohlenstoff.

Die Vakuumumgebung kehrt diese Beziehung jedoch um.

Da das Reaktionsprodukt (CO) ein Gas ist, das durch das Vakuum entfernt wird, wird Kohlenstoff chemisch wirksamer als Aluminium, um Sauerstoff aus der Schmelze zu entfernen.

Die Rolle der Induktionserwärmung

Erzeugung von Wärme durch Wirbelströme

Während das Vakuum die Chemie steuert, liefert das Induktionssystem die notwendige Energie.

Wechselstrom wird durch Kupferspulen geleitet, die den Tiegel umgeben.

Dies erzeugt Wirbelströme direkt im Metallcharge, wodurch intensive Wärme von innen erzeugt wird.

Berührungslose Reinheitserhaltung

Die Induktionsmethode ermöglicht eine schnelle Erwärmung ohne physischen Kontakt zwischen einer Brennstoffquelle und dem Metall.

Dies ist entscheidend für hochreinen Stahl, da es die Wiedereinführung von Verunreinigungen während der Erwärmungsphase verhindert.

Es stellt sicher, dass die durch das Vakuum erreichten niedrigen Sauerstoffwerte durch den Heizmechanismus nicht beeinträchtigt werden.

Betriebliche Überlegungen und Kompromisse

Vakuumintegrität ist entscheidend

Die verbesserte Desoxidationsfähigkeit hängt vollständig von der Aufrechterhaltung eines Hochvakuumzustands ab.

Jeder Bruch oder jedes Leck in der Vakuumkammer erhöht sofort den CO-Partialdruck.

Dies würde den verbesserten Desoxidationsprozess sofort stoppen und das Gleichgewicht möglicherweise umkehren.

Anforderungen an die Verarbeitungszeit

Obwohl die Thermodynamik die Desoxidation begünstigt, ist die Reaktion nicht augenblicklich.

Der Prozess erfordert ausreichend Zeit, damit die Kohlenstoffatome innerhalb der Schmelze physikalisch auf Sauerstoffatome treffen.

Betreiber müssen die Notwendigkeit extremer Reinheit mit der Zykluszeit in Einklang bringen, die für das Erreichen des Gleichgewichts der Reaktion erforderlich ist.

Die richtige Wahl für Ihr Projekt

Die Kombination aus Vakuumdruck und Induktionserwärmung bietet spezifische Vorteile, abhängig von Ihren metallurgischen Zielen.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Reinheit liegt: Verlassen Sie sich auf die Vakuumphase, um die Sauerstoffwerte unter 10 ppm zu treiben, eine Schwelle, die allein durch atmosphärische Induktion nicht erreichbar ist.

- Wenn Ihr Hauptaugenmerk auf Prozesssauberkeit liegt: Nutzen Sie die berührungslose Natur der Induktionserwärmung, um Kontaminationen durch Brennstoffquellen oder Elektroden zu vermeiden.

Durch die Manipulation des Drucks zur Begünstigung der Gasbildung verwandeln Sie Kohlenstoff von einem Standardlegierungselement in das effektivste Reinigungswerkzeug in Ihrem Arsenal.

Zusammenfassungstabelle:

| Merkmal | Atmosphärische Induktion | Vakuuminduktion (VIM) |

|---|---|---|

| Primäres Desoxidationsmittel | Aluminium / Silizium | Kohlenstoff (verbessert durch Vakuum) |

| Sauerstoffgehalte | Standard (höhere PPM) | Ultra-niedrig (< 10 ppm) |

| Reaktionsprodukt | Feste Einschlüsse (Al₂O₃) | Gasförmiges CO (entfernt über Pumpe) |

| Heizmethode | Berührungslose Wirbelströme | Berührungslose Wirbelströme |

| Atmosphärenkontrolle | Offene Luft oder Inertgas | Hochvakuum (reduzierter CO-Partialdruck) |

Verbessern Sie Ihre metallurgische Präzision mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E-Experten und Weltklasse-Fertigung bietet KINTEK hochmoderne Vakuum-, CVD-, Muffel- und Rotationssysteme, die darauf ausgelegt sind, ultrareine Ergebnisse wie Sauerstoffgehalte unter 10 ppm zu erzielen. Ob Sie einen Standard-Laboreofen oder ein vollständig anpassbares Hochtemperatursystem für die spezialisierte Stahlherstellung benötigen, unsere Experten sind bereit, die perfekte Lösung für Ihre einzigartigen Bedürfnisse zu entwickeln. Kontaktieren Sie KINTEK noch heute, um Ihren Desoxidationsprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Fang Gao, Yanping Bao. The Research on Carbon Deoxygenation of Molten Steel and Its Application in the Converter Steelmaking Process. DOI: 10.3390/met15060648

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist induktives Einschrumpfen und wie funktioniert es? Beherrschen Sie die Präzisionsmontage mit Induktionserwärmung

- Wie werden Mittelfrequenz-Induktionsöfen beim Schmieden und Formen eingesetzt? Erreichen Sie eine schnelle, gleichmäßige Erwärmung für überlegene Teile

- Welche Rolle spielt ein Induktionsvakuumofen bei Yttrium-modifiziertem H13-Stahl? Meisterlegierungspräzisionsschmelzen

- Wie funktioniert Induktionserwärmung in einer Vakuumumgebung? Erzielen Sie eine hochreine, kontaminationsfreie Wärmebehandlung

- Was ist die Funktion eines Mittelfrequenz-Induktionsofens im AlV55-Legierungsschmelzprozess? Verbesserung der Legierungsreinheit

- Was sind die Anwendungen der Induktionserwärmung? Entfesseln Sie Präzision, Geschwindigkeit & Reinheit in Ihrem Prozess

- Was ist die Funktion eines Vakuuminduktionsofens mit Kaltkupfertiegel bei der Herstellung von Ti-5Al-2.5Sn-Legierungen?

- Was sind die Vorteile der Verwendung eines Hochvakuum-Lichtbogenofens für Nickelbasis-Superlegierungen? Präzision & Reinheit definiert