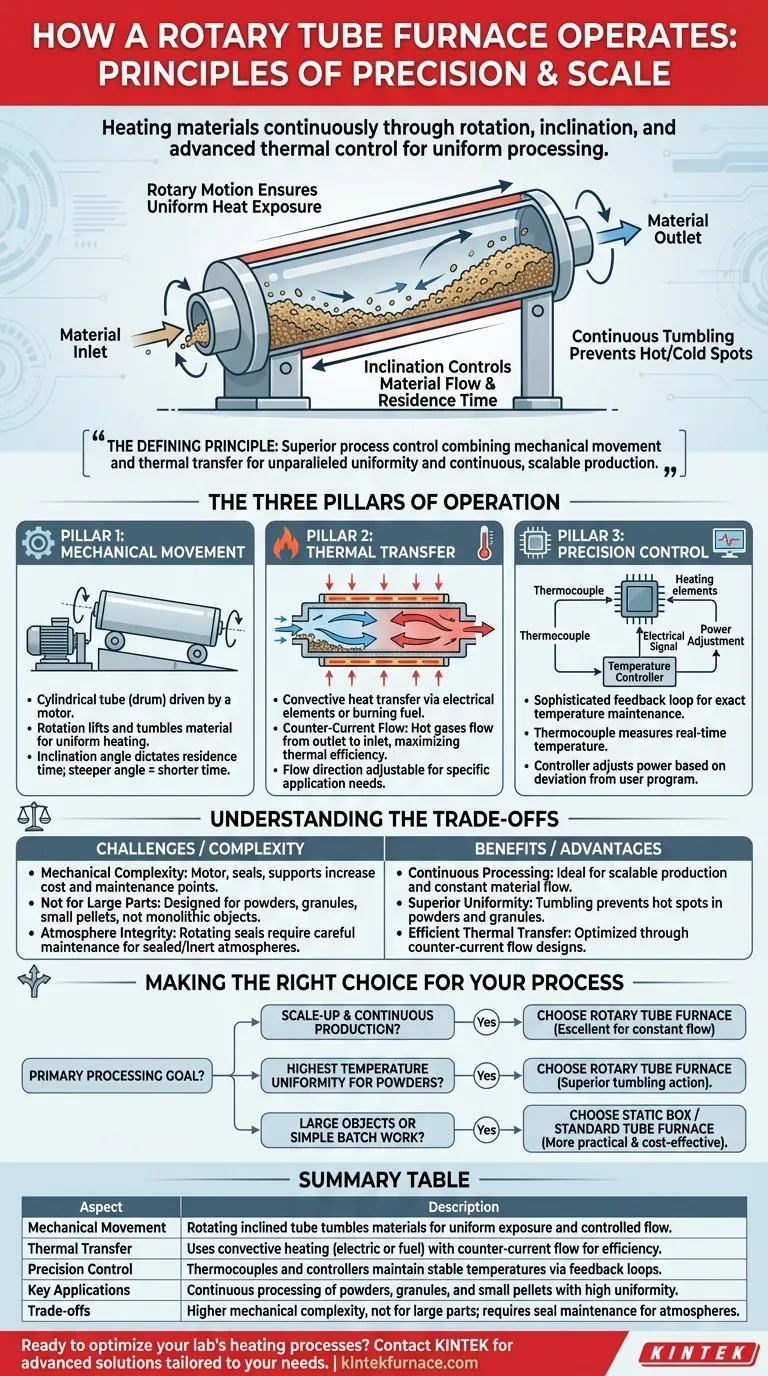

Im Grunde funktioniert ein Rohrbogenofen, indem Materialien erhitzt werden, während sie kontinuierlich durch eine rotierende, leicht geneigte zylindrische Kammer gewälzt und transportiert werden. Die Kombination aus Rotation stellt sicher, dass jedes Partikel gleichmäßig der Hitze ausgesetzt wird, während die Neigung einen stetigen Materialfluss vom Einlass zum Auslass erleichtert, was ihn ideal für kontinuierliche Prozesse macht.

Das definierende Prinzip eines Rohrbogenofens ist nicht nur das Erhitzen, sondern das Erreichen einer überlegenen Prozesskontrolle. Seine Konstruktion kombiniert auf einzigartige Weise mechanische Bewegung und Wärmeübertragung, um eine unübertroffene Temperaturuniformität zu gewährleisten und eine kontinuierliche, skalierbare Produktion zu ermöglichen.

Die drei Säulen der Funktion

Die Funktion eines Rohrbogenofens lässt sich in drei miteinander verbundene Systeme unterteilen: mechanische Bewegung, Wärmeübertragung und Präzisionssteuerung. Jedes spielt eine entscheidende Rolle für das Endergebnis.

Säule 1: Mechanische Bewegung

Der Ofen ist um ein zylindrisches Rohr oder eine Trommel aufgebaut, die von einem Motor angetrieben wird, um sich um ihre Längsachse zu drehen. Dieses Rohr ist in einem leichten Winkel montiert.

Diese Rotation ist der Schlüssel zur Effektivität des Ofens. Wenn sich das Rohr dreht, wird das Material im Inneren ständig angehoben und gewälzt, wodurch verhindert wird, dass ein einzelner Teil der Probe über- oder unterhitzt wird.

Der Neigungswinkel bestimmt die Verweilzeit – die Zeit, die das Material in der Heizzone verbringt. Ein steilerer Winkel führt zu einem schnelleren Transport und einer kürzeren Verweilzeit, während ein flacherer Winkel diese verlängert.

Säule 2: Wärmeübertragung

Die Wärme wird dem Material durch konvektive Wärmeübertragung zugeführt. Dies wird typischerweise auf eine von zwei Arten erreicht: durch elektrische Heizelemente, die das Rohr umgeben, oder durch das Verbrennen von Brennstoff, um heiße Gase zu erzeugen, die durch das Rohr strömen.

Ein hochwirksvolles Design beinhaltet den Gegenstromfluss. Bei dieser Anordnung werden die heißen Gase am Materialauslass eingeführt und strömen in Richtung des Einlasses, also entgegen der Bewegungsrichtung der Probe. Dies stellt sicher, dass die heißesten Gase auf das am weitesten verarbeitete Material treffen und maximiert so die thermische Effizienz.

Obwohl der Gegenstrom üblich ist, kann die Gasflussrichtung je nach den spezifischen Anwendungsanforderungen geändert werden, wie z. B. dem Bedarf an schneller Anfangserwärmung.

Säule 3: Präzisionssteuerung

Moderne Öfen arbeiten mit einem ausgeklügelten Regelkreis, um exakte Temperaturen aufrechtzuerhalten. Ein Thermoelement im Inneren des Ofens misst die Echtzeittemperatur und wandelt sie in ein elektrisches Signal um.

Dieses Signal wird an einen Temperaturregler gesendet, der die tatsächliche Temperatur mit dem vom Benutzer programmierten Sollwert vergleicht.

Wenn eine Abweichung auftritt, passt der Regler automatisch die Leistung der Heizelemente an und stellt so sicher, dass die Innentemperatur während des gesamten Prozesses stabil und genau bleibt.

Verständnis der Kompromisse

Obwohl das Design eines Rohrbogenofens leistungsstark ist, birgt es spezifische Kompromisse, die wichtig zu verstehen sind.

Mechanische Komplexität vs. Einfachheit

Der Antriebsmotor, die rotierenden Dichtungen und die Tragstruktur machen einen Rohrbogenofen mechanisch komplexer als einen statischen Kasten- oder Rohrofen. Dies kann zu höheren Anfangskosten und mehr potenziellen Wartungspunkten während der Lebensdauer der Anlage führen.

Ideal für Pulver, nicht für große Teile

Der Wälzmechanismus ist für Pulver, Granulate und kleine Pellets konzipiert. Er ist grundlegend ungeeignet für die Verarbeitung großer, fester Gegenstände oder monolithischer Teile, die nicht gewälzt werden können.

Atmosphärenintegrität

Die Aufrechterhaltung einer perfekt abgedichteten, kontrollierten Atmosphäre (z. B. Inert- oder Reaktionsgas) kann in einem Rohrbogenofen schwieriger sein als in einem statischen Ofen. Die rotierenden Dichtungen am Materialein- und -ausgang sind kritische Komponenten, die perfekt gewartet werden müssen, um Lecks zu verhindern.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob diese Technologie Ihren Anforderungen entspricht, hängt von Ihrem primären Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf Prozessskalierung und kontinuierlicher Produktion liegt: Ein Rohrbogenofen ist eine ausgezeichnete Wahl, da sein Design auf einen konstanten Materialfluss ausgelegt ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchste Temperaturgleichmäßigkeit für Pulver oder Granulate zu erzielen: Die Wälzbewegung ist statischen Heizmethoden überlegen, um Hot Spots zu verhindern und ein homogenes Produkt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Behandlung einzelner, großer Objekte liegt oder Sie eine einfache, wartungsarme Einrichtung für die Chargenarbeit benötigen: Ein statischer Kastenofen oder ein Standard-Rohrofen ist wahrscheinlich eine praktischere und kostengünstigere Lösung.

Indem Sie diese grundlegenden Funktionsprinzipien verstehen, können Sie zuversichtlich feststellen, ob ein Rohrbogenofen das optimale Werkzeug zur Erreichung Ihrer Materialverarbeitungsziele ist.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Mechanische Bewegung | Rotierendes geneigtes Rohr wälzt Materialien für gleichmäßige Exposition und kontrollierten Fluss. |

| Wärmeübertragung | Verwendet konvektive Erwärmung (elektrisch oder Brennstoff) mit Gegenstrom für Effizienz. |

| Präzisionssteuerung | Thermoelemente und Regler halten stabile Temperaturen über Rückkopplungsschleifen aufrecht. |

| Hauptanwendungen | Kontinuierliche Verarbeitung von Pulvern, Granulaten und kleinen Pellets mit hoher Gleichmäßigkeit. |

| Kompromisse | Höhere mechanische Komplexität, nicht für große Teile; erfordert Wartung der Dichtungen für Atmosphären. |

Bereit, die Heizprozesse Ihres Labors mit Präzision und Effizienz zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie, einschließlich Rohrbogenöfen, Muffelöfen, Rohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke, tiefgehende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie die Produktion skalieren oder eine gleichmäßige Erwärmung von Pulvern sicherstellen möchten, unsere Experten helfen Ihnen gerne weiter. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialverarbeitung verbessern und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile