Im Grunde ist ein Drehrohrofen eine einfache und leistungsstarke Maschine. Es handelt sich um einen großen, rotierenden Zylinder, der in einem leichten Winkel montiert ist und Material kontinuierlich durch eine Hochtemperaturumgebung wälzt. Diese Kombination aus Rotation und Neigung stellt sicher, dass jedes Partikel des Materials konstant gemischt und gleichmäßig der Hitze ausgesetzt wird, was zu einem sehr konsistenten Endprodukt führt.

Die Genialität des Drehrohrofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern auch in der Nutzung von Schwerkraft und mechanischer Bewegung. Durch das ständige Wälzen des Beschickungsmaterials, während es durch die beheizte Kammer fließt, löst er das grundlegende Problem der ungleichmäßigen Erwärmung, das bei statischen Öfen üblich ist.

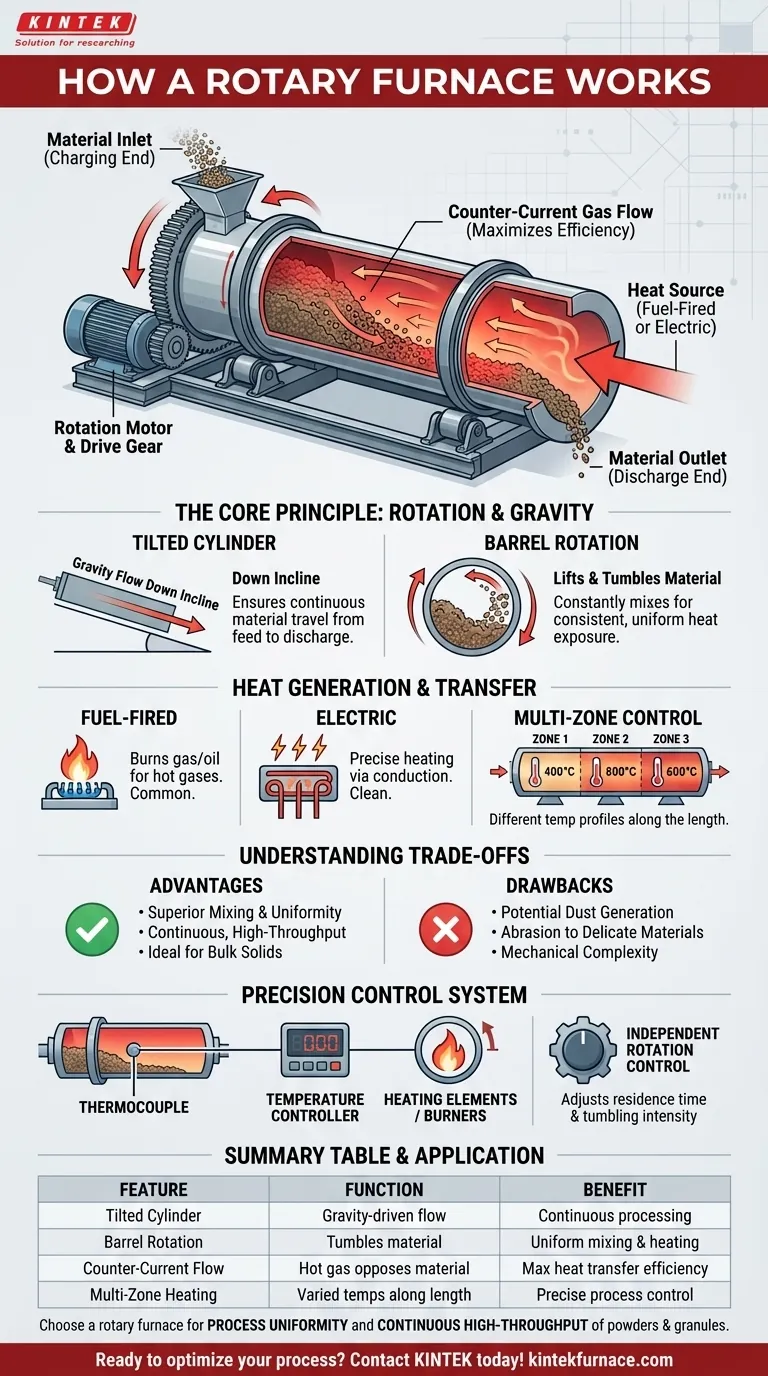

Das Kernprinzip: Kombination von Rotation und Schwerkraft

Die Wirksamkeit eines Drehrohrofens ergibt sich aus dem Zusammenspiel seiner beiden grundlegendsten Konstruktionsmerkmale: seiner Neigung und seiner Rotation.

Das geneigte Zylinderdesign

Die gesamte Ofenwanne ist in einer leichten Neigung montiert. Dieser Winkel ermöglicht es der Schwerkraft, ihre Arbeit zu verrichten, und stellt sicher, dass das Material, das in das höhere Ende (das Beschickungsende) eingeführt wird, langsam und vorhersehbar die Länge des Zylinders zum unteren Ende (das Austragsende) transportiert wird.

Die Rolle der Rotation

Ein unabhängiger Motor dreht die zylindrische Wanne um ihre Längsachse. Während sich die Wanne dreht, hebt sie das Material an ihrer Innenwand an, bis die Schwerkraft die Reibung überwindet, wodurch das Material zurück nach unten fällt. Diese kontinuierliche Hebe- und Wälzbewegung ist der Schlüssel zu seiner Funktion.

Das Ergebnis: Gleichmäßige Verarbeitung

Dieses ständige Wälzen sorgt für eine gründliche Durchmischung des Materials. Es verhindert, dass ein Teil der Ladung am Boden liegen bleibt und überhitzt oder oben liegt und zu kalt bleibt. Jedes Partikel wird wiederholt der Wärmequelle ausgesetzt, was eine außergewöhnlich gleichmäßige Erwärmung, Trocknung oder chemische Reaktion garantiert.

Wie Wärme erzeugt und übertragen wird

Ein Drehrohrofen ist eine hochkontrollierte thermische Umgebung. Die Heizmethode ist entscheidend für seine Funktion und kann an die spezifischen Prozessanforderungen angepasst werden.

Befeuerte vs. elektrische Beheizung

Es gibt zwei Hauptmethoden zur Beheizung des Ofens.

- Befeuert (Indirekt): Bei dieser gängigen Bauweise werden Brennstoffe wie Gas, Öl oder pulverisierte Feststoffe verbrannt, um heiße Gase zu erzeugen. Diese Gase werden dann durch die Ofenkammer geleitet, um das Material zu erhitzen.

- Elektrisch (Direkt/Indirekt): Heizelemente können außerhalb der rotierenden Wanne platziert werden und die Wärme durch die Wand der Wanne mittels Wärmeleitung übertragen. Diese Methode bietet eine sehr präzise Temperaturregelung.

Der Vorteil des Gegenstromprinzips

Bei den meisten befeuerten Konstruktionen werden die heißen Gase so geleitet, dass sie sich in die entgegengesetzte Richtung des Materials bewegen. Dieser Gegenstromfluss ist äußerst effizient. Die heißesten Gase treffen auf das am weitesten verarbeitete Material nahe dem Austragsende, während die kühleren, austretenden Gase auf das kalte, einströmende Material treffen, wodurch die Wärmeübertragungseffizienz maximiert wird.

Mehrzonen-Temperaturregelung

Moderne Drehrohröfen verfügen häufig über eine Mehrzonen-Beheizung. Dies ermöglicht die Einstellung unterschiedlicher Temperaturprofile für verschiedene Abschnitte entlang der Länge der Wanne. Diese Präzision ist unerlässlich für komplexe Prozesse, die spezifische Erwärmungs-, Halte- und Abkühlphasen erfordern.

Die Kompromisse verstehen

Obwohl der Drehrohrofen leistungsstark ist, ist er keine universelle Lösung. Das Verständnis seiner inhärenten Kompromisse ist der Schlüssel zu seiner korrekten Anwendung.

Wesentliche Vorteile

Die kontinuierliche Wälzbewegung sorgt für eine unübertroffene Durchmischung, was zu einer überlegenen Temperaturuniformität und Produktkonsistenz führt. Die Konstruktion eignet sich auch von Natur aus für kontinuierliche Hochdurchsatzprozesse und weniger für Chargenarbeiten.

Mögliche Nachteile

Dieselbe Wälzbewegung, die die Gleichmäßigkeit gewährleistet, kann bei bestimmten Materialien ein Nachteil sein. Sie kann bei feinen Pulvern Staub erzeugen oder bei empfindlichen oder brüchigen Materialien Abrieb und Beschädigungen verursachen. Die mechanischen Systeme, einschließlich des Rotationsantriebs und der Dichtungen, können im Vergleich zu einem einfachen statischen Ofen zusätzliche Komplexität bedeuten.

Das Steuerungssystem: Präzision sicherstellen

Die präzise Kontrolle über Temperatur und Rotation macht den Drehrohrofen zu einem zuverlässigen Industrieinstrument.

Die Rolle des Thermoelements

Ein Thermoelement ist ein Sensor im Inneren des Ofens, der die Innentemperatur misst. Es wandelt diese Wärmeablesung in ein kleines elektrisches Signal um.

Die Logik des Controllers

Dieses Signal wird an einen Temperaturregler gesendet. Der Regler vergleicht kontinuierlich die tatsächliche Temperatur des Thermoelements mit dem gewünschten Sollwert. Bei einer Abweichung passt er automatisch die Leistung der Heizelemente oder den Brennstoffdurchfluss zu den Brennern an, um eine stabile, genaue Temperatur aufrechtzuerhalten.

Unabhängige Rotationssteuerung

Die Geschwindigkeit der Ofenrotation ist ebenfalls eine kritische, steuerbare Variable. Durch die Anpassung der Rotationsgeschwindigkeit wird die Verweildauer des Materials im Ofen (seine „Verweilzeit“) und die Intensität der Wälzbewegung verändert, was eine zusätzliche Ebene der Prozesskontrolle bietet.

Die richtige Wahl für Ihren Prozess treffen

Die erfolgreiche Anwendung eines Drehrohrofens hängt davon ab, seine Stärken mit Ihrem Material und Ihren Zielen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Prozessuniformität liegt: Ein Drehrohrofen ist eine ausgezeichnete Wahl, um sicherzustellen, dass jedes Partikel eines Schüttguts die gleiche thermische Behandlung erhält.

- Wenn Ihr Hauptaugenmerk auf kontinuierlicher Hochdurchsatzproduktion liegt: Die Konstruktion des Ofens ist von Natur aus für den Materialtransport von der Eingabe bis zur Ausgabe ausgelegt und eignet sich daher ideal für industrielle Großanlagen.

- Wenn Sie Pulver, Granulate oder nicht-brüchige Feststoffe verarbeiten: Die Wälzbewegung ist für diese Materialtypen sehr effektiv, Sie müssen jedoch potenzielle Staubentwicklung oder Abrieb berücksichtigen.

Letztendlich ist der Drehrohrofen ein Spezialwerkzeug, das entwickelt wurde, um die Herausforderung der gleichmäßigen thermischen Verarbeitung von Schüttgütern in einem kontinuierlichen Fluss zu lösen.

Zusammenfassungstabelle:

| Merkmal | Funktion | Vorteil |

|---|---|---|

| Geneigte Zylinder | Erzeugt einen schwerkraftgesteuerten Materialfluss | Ermöglicht kontinuierliche Verarbeitung von der Zufuhr bis zur Entladung |

| Wannenrotation | Hebt und wälzt das Material kontinuierlich | Gewährleistet gleichmäßige Durchmischung und konstante Hitzeexposition |

| Gegenstromfluss | Heiße Gase strömen entgegengesetzt zur Materialrichtung | Maximiert die Wärmeübertragungseffizienz |

| Mehrzonen-Beheizung | Ermöglicht unterschiedliche Temperaturen entlang der Ofenlänge | Bietet präzise Kontrolle für komplexe thermische Prozesse |

Sind Sie bereit, überlegene Gleichmäßigkeit und Effizienz in Ihrer thermischen Verarbeitung zu erreichen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Drehrohrofenlösungen zu liefern, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Ob Sie Pulver, Granulate oder andere Schüttgüter verarbeiten, unsere Expertise stellt sicher, dass Ihre Hochdurchsatzproduktionsziele präzise erreicht werden.

Unsere Produktlinie, einschließlich Drehrohröfen, Muffelöfen, Rohröfen und CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt, um Ihren experimentellen und industriellen Anforderungen perfekt gerecht zu werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Drehrohrofen Ihren Prozess optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung