Im Kern maximiert ein Drehrohrofen die Energieeffizienz durch sein definierendes Merkmal: die kontinuierliche Rotation. Dieser dynamische Prozess stellt sicher, dass jedes Partikel des zu behandelnden Materials gleichmäßig der Wärmequelle ausgesetzt wird, wodurch die in stationären Öfen üblichen heißen und kalten Stellen eliminiert und die Energieübertragung dramatisch verbessert werden.

Die Effizienz eines Drehrohrofens ist nicht das Ergebnis einer einzelnen Funktion, sondern einer Kombination aus seiner dynamischen Wärmeverteilung, intelligentem Systemdesign wie Gegenstromführung und der Verwendung fortschrittlicher Materialien, die den Wärmeverlust in jeder Phase minimieren.

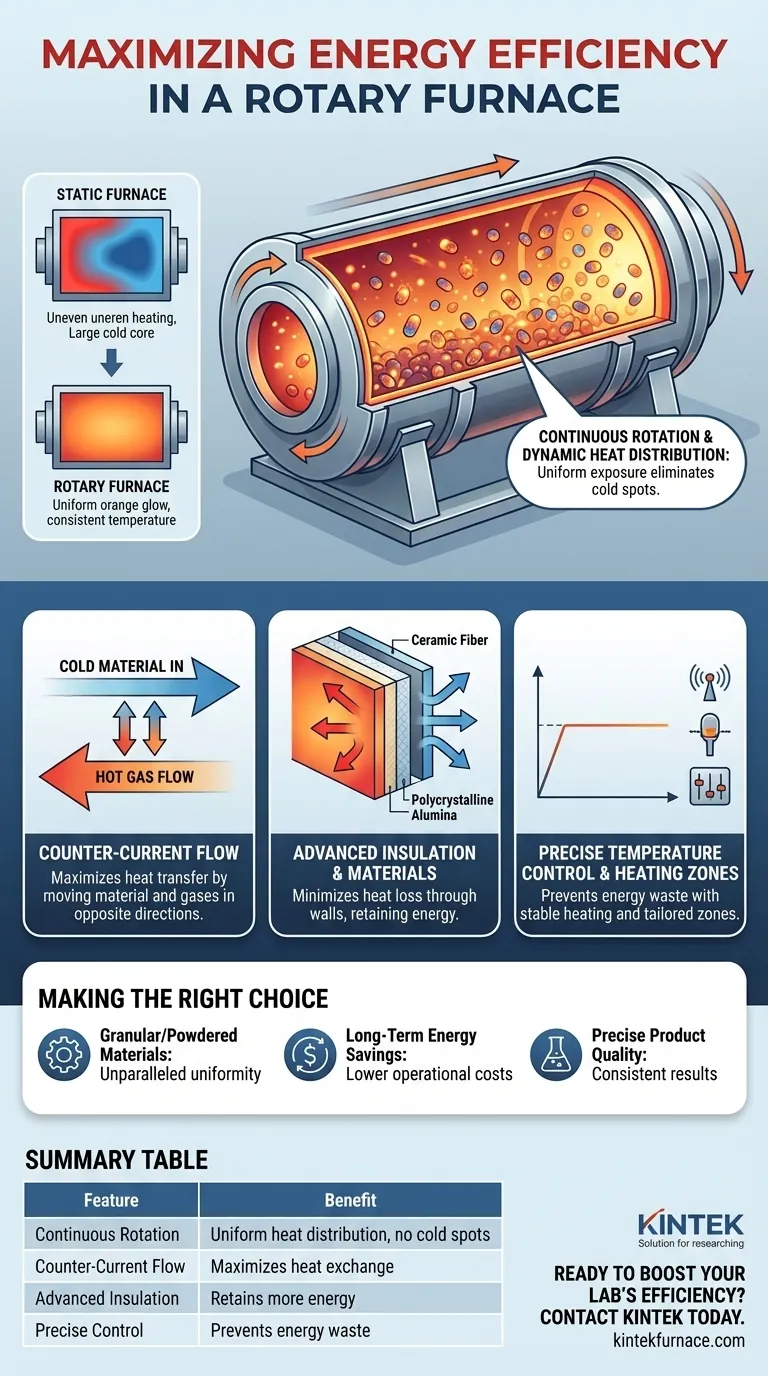

Das Kernprinzip: Dynamische Wärmeverteilung

Der Hauptvorteil eines Drehrohrofens gegenüber einem stationären ist seine Fähigkeit, die Materialladung aktiv zu mischen. Dies verändert grundlegend, wie Wärme absorbiert wird.

Überwindung des Problems stationärer Öfen

In einem stationären Ofen wird das Material am Boden und in der Mitte der Ladung durch das Material oben isoliert. Dies führt zu ungleichmäßiger Erwärmung, was mehr Energie und längere Zykluszeiten erfordert, um sicherzustellen, dass die gesamte Charge die Zieltemperatur erreicht.

Die Rolle der kontinuierlichen Rotation

Die sanfte Wälzbewegung eines Drehrohrofens bringt ständig kühleres Material aus dem Kern der Ladung an die Oberfläche. Dadurch wird neue Oberfläche direkt der Wärmequelle ausgesetzt, sei es eine Flamme oder ein Heizelement.

Dieses ständige Mischen erzeugt eine sehr gleichmäßige Temperatur in der gesamten Materialcharge. Kein einzelnes Partikel wird über- oder unterhitzt, was zu einem konsistenteren und vorhersehbareren Endprodukt führt.

Auswirkungen auf den Energieverbrauch

Da die Wärme so effektiv übertragen wird, kann der Ofen seine Zieltemperatur mit geringerem Energieaufwand erreichen und halten. Das System muss nicht „überheizt“ werden, um Kaltstellen auszugleichen, was den Brennstoff- oder Stromverbrauch direkt reduziert.

Schlüsselelemente für maximale Effizienz

Über die Rotation selbst hinaus arbeiten mehrere Schlüsselelemente des Designs zusammen, um Energieverluste zu verhindern.

Gegenstromführung für den Wärmeaustausch

Viele Drehrohöfen verwenden eine Gegenstromführung. Das feste Material bewegt sich in einer Richtung durch das Rohr, während die heißen Verbrennungsgase in die entgegengesetzte Richtung strömen.

Dies ist außerordentlich effizient, da es sicherstellt, dass die heißesten Gase auf das kälteste, einströmende Material treffen, wodurch die Temperaturdifferenz und die Wärmeübertragung maximiert werden. Bis die Gase den Ofen verlassen, haben sie den maximal möglichen Teil ihrer thermischen Energie an die Ladung abgegeben.

Fortschrittliche Isolierung und Materialien

Moderne Drehrohöfen sind mit hochwertiger Isolierung gebaut, wie z. B. Keramik- oder Aluminiumoxid-Polykristallfasern. Diese Materialien haben eine extrem niedrige Wärmeleitfähigkeit, was die Menge an Wärme, die durch die Ofenwände entweicht, minimiert.

Die Einschließung dieser Wärme im Brennraum bedeutet, dass mehr Energie auf den Prozess selbst gerichtet ist und nicht an die Umgebung verloren geht.

Hochleistungsheizung und -steuerung

Die Effizienz wird auch durch den Einsatz fortschrittlicher Heizelemente und präziser Temperaturregelsysteme angetrieben. Diese Systeme ermöglichen ein schnelles Aufheizen und eine stabile Aufrechterhaltung, wodurch sichergestellt wird, dass keine Energie durch Überschreiten der Zieltemperatur verschwendet wird.

Einige Designs verfügen auch über mehrere, unabhängig gesteuerte Heizzonen entlang der Länge des Ofens, was ein hochgradig zugeschnittenes und effizientes Heizprofil für spezifische Anwendungen ermöglicht.

Verständnis der Kompromisse

Obwohl das Design des Drehrohrofens sehr effizient ist, bringt es Faktoren mit sich, die sorgfältig abgewogen werden müssen.

Mechanische Komplexität

Der Rotationsmechanismus – einschließlich des Antriebsmotors, der Dichtungen und des Trägersystems – führt im Vergleich zu einem stationären Ofen zu einer mechanischen Komplexität. Dies erfordert einen robusten Wartungsplan, um die langfristige Zuverlässigkeit zu gewährleisten.

Materialeignung

Die Wälzbewegung, die einen Drehrohrofen so effektiv macht, bedeutet auch, dass er nicht für alle Materialien geeignet ist. Materialien, die sehr klebrig sind, bruchgefährdet sind oder durch Abrieb beschädigt werden könnten, erfordern möglicherweise eine andere Heizlösung.

Anfangskosten vs. Betriebseinsparungen

Drehrohöfen haben oft höhere anfängliche Kapitalkosten als einfachere stationäre Modelle. Ihre signifikante Reduzierung des Energieverbrauchs führt jedoch typischerweise zu niedrigeren Betriebskosten und bietet eine starke Kapitalrendite über die Lebensdauer der Anlage.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens hängt davon ab, Effizienzziele gegen Prozessanforderungen abzuwägen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von körnigen oder pulverförmigen Materialien liegt: Ein Drehrohrofen ist ideal, da seine dynamische Mischung eine unübertroffene Heizgleichmäßigkeit für diese Materialtypen bietet.

- Wenn Ihr Hauptaugenmerk auf der Maximierung langfristiger Energieeinsparungen liegt: Der kombinierte Effekt von gleichmäßiger Erwärmung, Gegenstromführung und überlegener Isolierung macht den Drehrohrofen zu einer führenden Wahl zur Senkung der Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer präzisen, wiederholbaren Produktqualität liegt: Die außergewöhnliche Temperaturkontrolle und Konsistenz, die ein Drehrohrofen bietet, minimiert die Prozessvariabilität und verbessert die Endergebnisse.

Letztendlich stellt ein Drehrohrofen einen hochentwickelten Ansatz für die thermische Verarbeitung dar, der darauf ausgelegt ist, mehr von Ihrem Energieeintrag direkt in wertvolle Arbeit umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontinuierliche Rotation | Gewährleistet gleichmäßige Wärmeverteilung, eliminiert Kaltstellen und verbessert die Energieübertragung |

| Gegenstromführung | Maximiert den Wärmeaustausch durch entgegengesetzte Bewegung von Materialien und Gasen |

| Fortschrittliche Isolierung | Minimiert Wärmeverlust durch Wände und behält mehr Energie für den Prozess |

| Präzise Temperaturregelung | Verhindert Energieverschwendung durch Aufrechterhaltung einer stabilen Erwärmung ohne Überschwingen |

| Mehrere Heizzonen | Ermöglicht maßgeschneiderte Heizprofile für spezifische Anwendungen und steigert die Effizienz |

Bereit, die Energieeffizienz Ihres Labors zu steigern und Kosten zu senken? Durch die Nutzung exzellenter F&E und der hausinternen Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um herauszufinden, wie unsere Drehrohöfen überlegene Leistung und langfristige Einsparungen für Ihre spezifischen Bedürfnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung