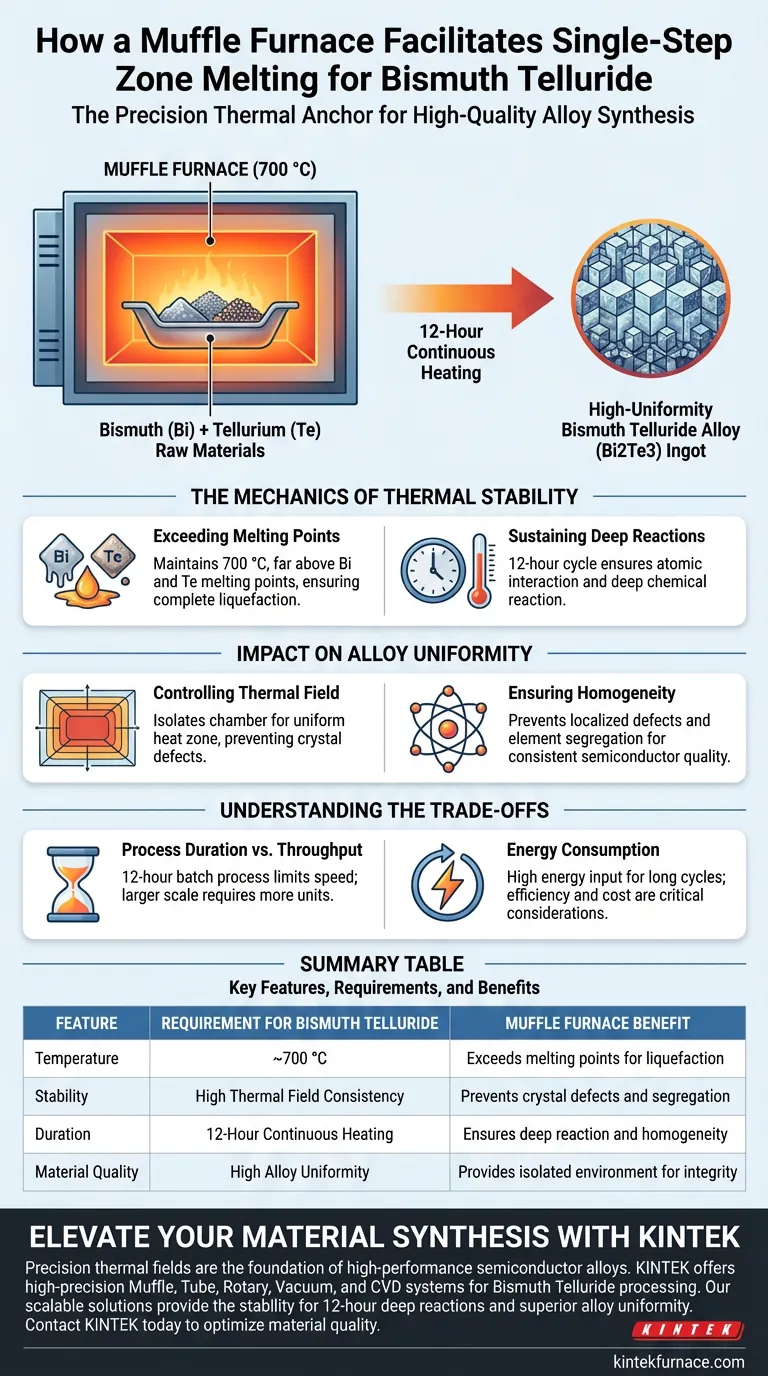

Ein Muffelofen fungiert als präziser thermischer Anker, der für die erfolgreiche Durchführung des einstufigen Zonenschmelzprozesses für Bismuttellurid erforderlich ist. Dies wird durch die Erzeugung und Aufrechterhaltung einer hochstabilen Umgebung bei etwa 700 °C ermöglicht, die die vollständige Verflüssigung der Reaktanten sicherstellt und eine tiefe, gleichmäßige chemische Reaktion über längere Zeiträume, oft bis zu 12 Stunden, ermöglicht.

Die Fähigkeit des Muffelofens, eine unerschütterliche thermische Feldstabilität zu bieten, ist die grundlegende Voraussetzung für die Umwandlung von rohem Bismut und Tellur in hochgradig einheitliche, hochwertige Legierungen während des einstufigen Zonenschmelzprozesses.

Die Mechanik der thermischen Stabilität

Überschreiten kritischer Schmelzpunkte

Zur Herstellung von Bismuttellurid muss die Verarbeitungsumgebung die Schmelzpunkte der einzelnen Elemente zuverlässig überschreiten.

Ein Muffelofen ist so konfiguriert, dass er eine konstante Temperatur von 700 °C hält. Diese Temperatur liegt deutlich über den Schmelzpunkten von Bismut und Tellur und stellt sicher, dass keine festen Materialien zurückbleiben und die Reaktanten für die Synthese vollständig verfügbar sind.

Aufrechterhaltung tiefer Reaktionen

Die Erzielung einer hochwertigen Legierung ist nicht nur eine Frage des Erreichens einer bestimmten Temperatur, sondern auch der Aufrechterhaltung dieser Temperatur.

Der Ofen ermöglicht eine tiefe Reaktion, indem er diese hohe Hitze über einen längeren Zeitraum, typischerweise etwa 12 Stunden, aufrechterhält. Diese verlängerte Einwirkung stellt sicher, dass die Atomstrukturen ausreichend Zeit haben, korrekt zu interagieren und sich zu verbinden.

Auswirkungen auf die Legierungseinheitlichkeit

Kontrolle des thermischen Feldes

Der Hauptvorteil eines industriellen Muffelofens in dieser Anwendung ist die Stabilität seines thermischen Feldes.

Temperaturschwankungen können zu Inkonsistenzen in der Kristallstruktur des Materials führen. Durch die Isolierung der Heizkammer von äußeren Einflüssen (das „Muffel“-Design) erzeugt der Ofen eine gleichmäßige Wärmezone, die für die Herstellung hochwertiger Legierungen unerlässlich ist.

Gewährleistung der Homogenität

Für Halbleitermaterialien wie Bismuttellurid ist die Materialkonsistenz von größter Bedeutung.

Die stabile thermische Umgebung verhindert die Bildung lokalisierter Defekte oder die Segregation von Elementen. Dies führt zu einem Endprodukt mit hoher Einheitlichkeit, was für die zuverlässige Leistung des Materials in elektronischen Anwendungen entscheidend ist.

Verständnis der Kompromisse

Prozessdauer vs. Durchsatz

Während der Muffelofen die Qualität sichert, geht dies mit einem erheblichen Zeitaufwand einher.

Die Anforderung eines 12-stündigen Heizzyklus zur Gewährleistung tiefer Reaktionen begrenzt zwangsläufig die Produktionsgeschwindigkeit. Dies ist ein Chargenprozess, was bedeutet, dass ein hoher Durchsatz mehrere Einheiten oder größere Kammerkapazitäten erfordert und nicht schnellere Zykluszeiten.

Energieverbrauch

Die Aufrechterhaltung von 700 °C für einen halben Tag erfordert einen erheblichen Energieaufwand.

Obwohl moderne Muffelöfen mit fortschrittlicher Isolierung und Rückgewinnungssystemen zur Minimierung von Verlusten entwickelt wurden, machen die spezifischen Anforderungen der Bismuttelluridverarbeitung die Energieeffizienz zu einem kritischen betrieblichen Aspekt. Die Stromkosten müssen gegen den Wert der produzierten hochreinen Legierung abgewogen werden.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Materialverarbeitungsstrategie zu optimieren, berücksichtigen Sie Ihre spezifischen Produktionsprioritäten:

- Wenn Ihr Hauptaugenmerk auf der Legierungseinheitlichkeit liegt: Priorisieren Sie einen Ofen mit nachgewiesener thermischer Feldstabilität, um Strukturdefekte zu vermeiden, auch wenn dies die Zykluszeiten verlängert.

- Wenn Ihr Hauptaugenmerk auf dem Kostenmanagement liegt: Bewerten Sie die Isolationsklasse und die Energierückgewinnungsfunktionen des Ofens, um die Betriebskosten des 12-stündigen Heizzyklus zu senken.

Durch die Nutzung der präzisen Temperaturregelung eines Muffelofens stellen Sie die strukturelle Integrität und Leistungszuverlässigkeit Ihrer Bismuttelluridmaterialien sicher.

Zusammenfassungstabelle:

| Merkmal | Anforderung für Bismuttellurid | Vorteil des Muffelofens |

|---|---|---|

| Temperatur | ~700 °C | Übersteigt die Schmelzpunkte der Elemente für vollständige Verflüssigung |

| Stabilität | Hohe Konsistenz des thermischen Feldes | Verhindert Kristallfehler und Elementsegregation |

| Dauer | 12-stündiges kontinuierliches Heizen | Gewährleistet tiefe chemische Reaktion und hohe Homogenität |

| Materialqualität | Hohe Legierungseinheitlichkeit | Bietet isolierte Umgebung für strukturelle Integrität |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise thermische Felder sind die Grundlage für Hochleistungs-Halbleiterlegierungen. Mit fundierter F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Bismuttelluridverarbeitung entwickelt wurden.

Ob Sie kundenspezifische Labortemperaturöfen für einzigartige Forschungszwecke oder skalierbare industrielle Lösungen benötigen, unsere Systeme bieten die unerschütterliche Stabilität, die für 12-stündige tiefe Reaktionen und überlegene Legierungseinheitlichkeit erforderlich ist. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre Materialqualität und Laboreffizienz optimieren kann.

Visuelle Anleitung

Referenzen

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie sollten Materialien wie alkalische Substanzen oder Pyrexglas im Muffelofen gehandhabt werden? Sicherheit und Langlebigkeit gewährleisten

- Was sind die Hauptanwendungen von Muffelöfen in Laborumgebungen? Präzision in der Materialanalyse und -synthese freischalten

- Warum sind Muffelöfen in Laboratorien wichtig?Präzisionserwärmung für kritische Anwendungen

- Welche Rolle spielt die Heiztechnik bei der Synthese von PdPc? Präzise thermische Fusionskontrolle meistern

- Welche Wartungsverfahren werden für Muffelöfen empfohlen? Sichern Sie Genauigkeit und Sicherheit in Ihrem Labor

- Welche Temperaturspanne ist typisch für das Ofengas in einem kastenförmigen Widerstandsofen? Erfahren Sie, wie Sie den richtigen Ofen für Ihre Anforderungen auswählen

- Was ist das richtige Vorgehen nach Abschluss eines Experiments mit der Muffelofen?

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung