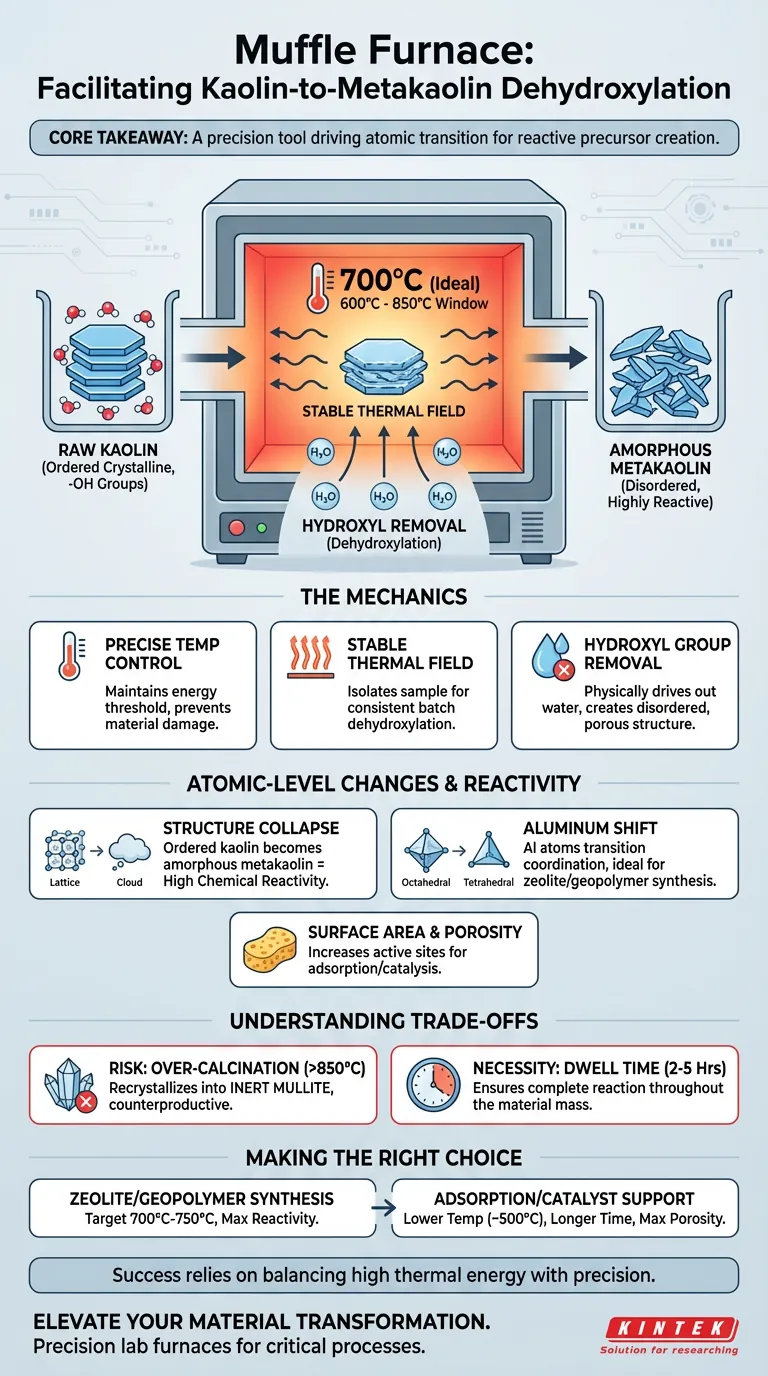

Ein Muffelofen ermöglicht die Dehydroxylation, indem er eine streng kontrollierte Hochtemperaturumgebung schafft – typischerweise bei 700 °C –, die die Kaolinstruktur chemisch verändert. Durch die Aufrechterhaltung eines stabilen Wärmefeldes entfernt der Ofen Hydroxylgruppen (Wasser), wodurch die geordneten kristallinen Schichten von Kaolin zu einem amorphen, hochreaktiven Zustand kollabieren, der als Metakaolin bekannt ist.

Kernbotschaft: Der Muffelofen ist nicht nur eine Wärmequelle; er ist ein Präzisionswerkzeug, das den atomaren Übergang von Aluminium von oktaedrischer zu tetraedrischer oder pentaedrischer Koordination antreibt. Dieser strukturelle Kollaps ist die entscheidende Voraussetzung für die Umwandlung von inertem Kaolin in einen reaktiven Vorläufer für Zeolithe und Geopolymere.

Die Mechanik der thermischen Umwandlung

Präzise Temperaturkontrolle

Die Hauptfunktion des Muffelofens bei diesem Prozess besteht darin, eine bestimmte Temperatur, idealerweise um 700 °C, aufrechtzuerhalten.

Während das Dehydroxylationfenster von 600 °C bis 850 °C reichen kann, ist eine präzise Kontrolle unerlässlich. Der Ofen stellt sicher, dass das Material die notwendige Energieschwelle erreicht, um chemische Bindungen zu brechen, ohne in Temperaturbereiche zu schwanken, die die Reaktivität des Materials beschädigen könnten.

Schaffung eines stabilen Wärmefeldes

Ein Muffelofen isoliert die Probe vom Brennstoff und den Verbrennungsprodukten und bietet ein stabiles Wärmefeld.

Diese Gleichmäßigkeit ist entscheidend für eine konsistente Dehydroxylation in der gesamten Probencharge. Ohne diese Stabilität könnte ungleichmäßige Erwärmung zu einer Mischung aus unreagiertem Kaolin und überkalziniertem Material führen, was die Qualität des Endprodukts beeinträchtigt.

Entfernung von Hydroxylgruppen

Unter dieser anhaltenden Hitze werden Hydroxylgruppen (-OH) und adsorbiertes Wasser physikalisch aus der Kaolinstruktur ausgetrieben.

Dieser chemische Wasserverlust ist die Definition von Dehydroxylation. Zurück bleibt eine ungeordnete, wasserfreie Struktur, die deutlich poröser und chemisch aktiver ist als das ursprüngliche Rohmaterial.

Atomare Veränderungen und Reaktivität

Kollaps der Kristallstruktur

Natürliches Kaolin besitzt eine geschichtete, geordnete Kristallstruktur, die im Allgemeinen chemisch inert ist.

Die Hitze aus dem Muffelofen zerstört diese Ordnung. Wenn die Struktur kollabiert, wandelt sich das Material in amorphes Metakaolin um. Dieser Mangel an Ordnung (Amorphizität) korreliert direkt mit hoher chemischer Reaktivität.

Verschiebung der Aluminiumkoordination

Die kritischste atomare Veränderung, die durch den Ofen ermöglicht wird, ist die Veränderung der Aluminiumatome.

In rohem Kaolin liegt Aluminium in oktaedrischer Koordination vor. Die Wärmebehandlung zwingt diese Atome, in tetraedrische oder pentaedrische Koordination überzugehen. Diese spezifische atomare Anordnung macht das Material zu einer idealen Quelle für Silizium und Aluminium für die Synthese von Zeolithen und Geopolymeren.

Oberfläche und Porosität

Über den strukturellen Kollaps hinaus modifiziert der Prozess die physikalische Oberfläche des Materials erheblich.

Durch die Entfernung von Verunreinigungen und Wasser erhöht die Ofenbehandlung die spezifische Oberfläche und Porosität. Dies schafft mehr aktive Adsorptionsstellen, was von Vorteil ist, wenn das Metakaolin als Katalysatorträger oder Adsorptionsmittel für antibakterielle Mittel verwendet werden soll.

Abwägung der Vor- und Nachteile

Das Risiko der Überkalzinierung

Obwohl hohe Hitze notwendig ist, kann das Überschreiten des optimalen Temperaturbereichs nachteilig sein.

Wenn die Ofentemperatur zu hoch ansteigt (oft über 850 °C), kann sich das amorphe Metakaolin zu Mullit, einer inerten Phase, rekristallisieren. Mullit besitzt nicht die für die Geopolymer- oder Zeolithsynthese erforderliche Reaktivität, was den Prozess kontraproduktiv macht.

Die Notwendigkeit der Verweilzeit

Die Temperatur allein reicht nicht aus; die Expositionsdauer (Verweilzeit) ist ebenso entscheidend.

Das Material benötigt typischerweise 2 bis 5 Stunden kontinuierliche Erwärmung, um eine vollständige Dehydroxylation zu gewährleisten. Ein Muffelofen ermöglicht diese verlängerte Isolierung und stellt sicher, dass die Reaktion die gesamte Materialmasse durchdringt und nicht nur die Oberfläche.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter, die Sie an Ihrem Muffelofen einstellen, sollten von der beabsichtigten Anwendung des Metakaolins abhängen.

- Wenn Ihr Hauptaugenmerk auf der Zeolith- oder Geopolymersynthese liegt: Zieltemperatur 700 °C bis 750 °C, wobei der atomare Übergang zu tetraedrischem/pentaedrischem Aluminium für maximale chemische Reaktivität priorisiert wird.

- Wenn Ihr Hauptaugenmerk auf Adsorption oder Katalysatorträgern liegt: Ein niedrigerer Bereich (nahe 500 °C) für eine längere Dauer (z. B. 5 Stunden) kann ausreichen, um die Porosität und Oberfläche zu maximieren, ohne einen vollständigen Strukturkollaps zu erfordern.

Der Erfolg der Dehydroxylation beruht auf der Balance zwischen hoher thermischer Energie und der Präzision, die erforderlich ist, um die Reaktion zu stoppen, bevor das Material inert wird.

Zusammenfassungstabelle:

| Merkmal | Dehydroxylation Anforderung | Rolle des Muffelofens |

|---|---|---|

| Temperaturkontrolle | Präzises Fenster (600 °C - 850 °C) | Verhindert Rekristallisation zu inertem Mullit |

| Wärmefeld | Gleichmäßige Wärmeverteilung | Gewährleistet konsistente Amorphizität über die Charge hinweg |

| Strukturelle Verschiebung | Oktaedrisch zu Tetraedrisch/Pentaedrisch | Erzwingt atomare Änderungen der Aluminiumkoordination |

| Umgebung | Saubere, isolierte Erwärmung | Schützt die Probe vor Verbrennungsprodukten |

| Verweilzeit | 2 bis 5 Stunden anhaltende Hitze | Bietet stabile Isolierung für vollständige Reaktion |

Verbessern Sie Ihre Materialtransformation mit KINTEK

Präzision ist der Unterschied zwischen reaktivem Metakaolin und inertem Abfall. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell für kritische thermische Prozesse wie Dehydroxylation und Kalzinierung entwickelt wurden.

Ob Sie Zeolithe synthetisieren oder Geopolymere entwickeln, unsere Labor-Hochtemperaturöfen bieten die stabilen Wärmefelder und anpassbaren Steuerungen, die Ihre Forschung erfordert.

Bereit, Ihre Hochtemperatur-Arbeitsabläufe zu optimieren?

→ Kontaktieren Sie unsere Spezialisten für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Antúsia dos Santos Barbosa, Meiry Gláucia Freire Rodrigues. Synthesis of NaA Zeolite: Conventional Route and Green Route. DOI: 10.21926/cr.2401002

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein Labormuffelofen für Nickelbasis-Superlegierungen notwendig? Leitfaden zur Expertenstabilisierung und -härtung

- Was sind die Standardmerkmale von Kammeröfen? Präzision und Effizienz bei der thermischen Verarbeitung freisetzen

- Wie sollten alkalische Substanzen in einem Muffelofen gehandhabt werden? Schützen Sie Ihre Ausrüstung vor Korrosion

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen bei der Behandlung von stark kontaminiertem Altglas?

- Was sind die Betriebsmerkmale von Kastenhochtemperatur-Widerstandsöfen? Präzision, Vielseitigkeit und Zuverlässigkeit erreichen

- Welche Forschungsanwendungen haben Kammeröfen? Unverzichtbar für Materialsynthese und Wärmebehandlung

- Was sind die Hauptmerkmale des Designs eines Muffelofens? Entdecken Sie präzise Heizung und Sicherheit

- Warum sind Muffelöfen wichtig für die Bestimmung von Feuchtigkeit, Asche und flüchtigen Bestandteilen in pharmazeutischen Materialien? Gewährleistung von Reinheit und Compliance