Ein Hochleistungs-Dentalvakuum-Porzellanbrennofen gewährleistet die Qualität von Restaurationen während mehrerer Brennzyklen durch die Kombination einer Vakuumumgebung mit strenger Temperaturkontrolle. Durch das Entfernen von Lufteinschlüssen zur Erhöhung der Dichte und die Steuerung von Temperaturschwankungen zwischen 910 °C und 995 °C verhindert der Ofen die Verformung von Metallgerüsten und verbessert gleichzeitig die ästhetischen Eigenschaften des Porzellans.

Der Kern erfolgreicher Sinterung liegt in gleichzeitiger Verdichtung und Stabilisierung. Der Ofen muss das Porzellan verdichten, um Transluzenz zu erzeugen, ohne die darunter liegende Metallstruktur zu verziehen, und sicherstellen, dass die endgültige Krone sowohl ästhetisch ansprechend als auch mechanisch stabil ist.

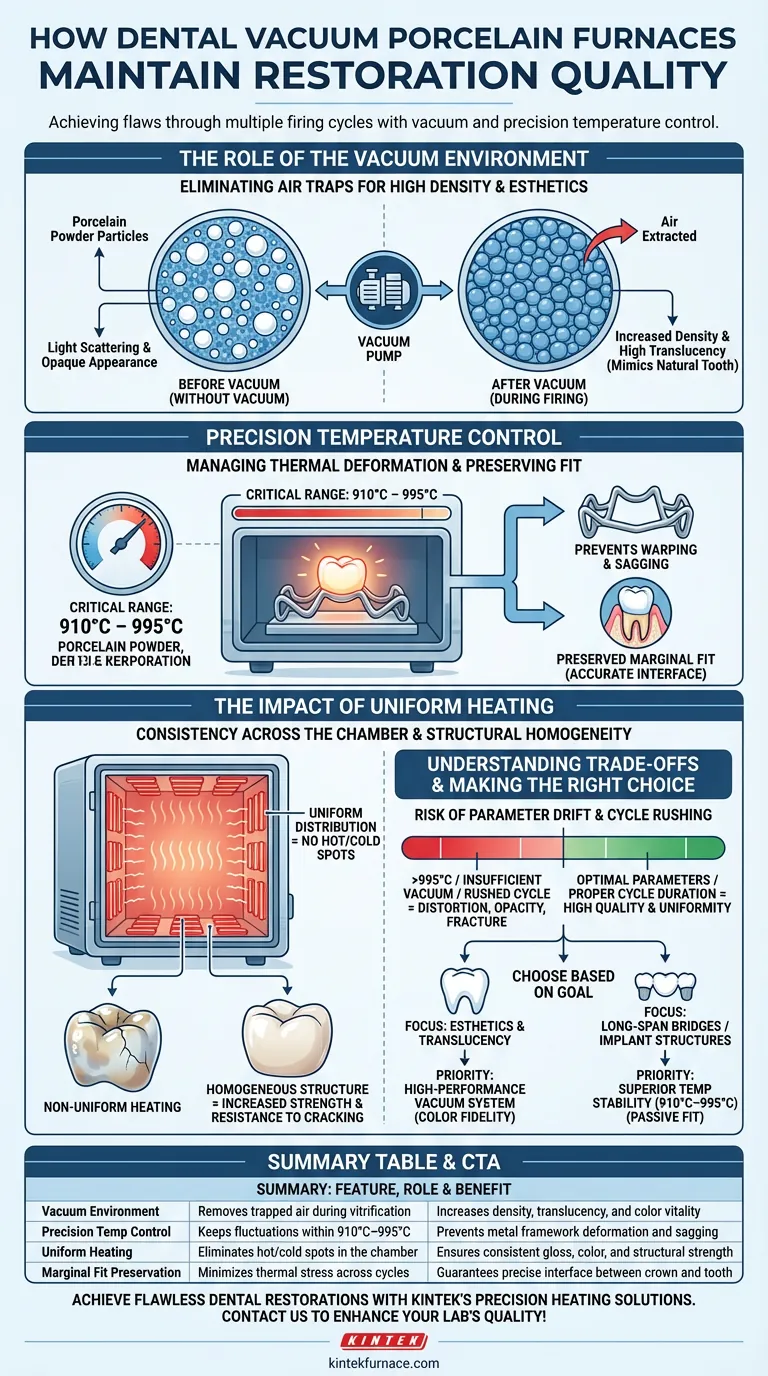

Die Rolle der Vakuumumgebung

Beseitigung von Lufteinschlüssen

Während des Brennvorgangs bilden sich auf natürliche Weise Luftblasen zwischen den Porzellanpulverpartikeln.

Wenn diese mikroskopisch kleinen Blasen nicht kontrolliert werden, streuen sie Licht, was zu einer Restauration führt, die opak oder kreidig aussieht.

Verbesserung von Dichte und Ästhetik

Der Ofen erzeugt eine Vakuumumgebung, um diese eingeschlossene Luft zu extrahieren, bevor das Porzellan vollständig vitrifiziert.

Dieser Entfernungsprozess erhöht signifikant die Dichte des Porzellans, was zu der hohen Transluzenz führt, die zur Nachahmung der natürlichen Zahnstruktur erforderlich ist.

Präzise Temperaturregelung

Management thermischer Verformung

Wiederholte Heizzyklen stellen ein erhebliches Risiko für das Metallgerüst einer Restauration dar und können dazu führen, dass es sich verzieht oder durchhängt.

Um dem entgegenzuwirken, verwenden Hochleistungsöfen ein präzises Temperaturregelsystem, das Schwankungen streng kontrolliert, typischerweise im kritischen Bereich von 910 °C bis 995 °C.

Erhaltung der Randpassung

Durch die Einhaltung von Temperaturen innerhalb dieser spezifischen Toleranz minimiert der Ofen thermische Spannungen auf der Metallunterstruktur.

Dies stellt sicher, dass die Randpassung – die präzise Schnittstelle zwischen der Restauration und dem präparierten Zahn – auch nach mehreren Brennvorgängen für die Applikation von Oxidationsmittel, Opaker und Körperporzellan genau bleibt.

Die Auswirkung gleichmäßiger Erwärmung

Konsistenz im gesamten Kammerbereich

Über Vakuum und Temperaturgrenzen hinaus spielt die physische Anordnung der Heizelemente eine entscheidende Rolle.

Eine gleichmäßige Verteilung dieser Elemente sorgt für eine konsistente Wärme im gesamten Ofenraum und verhindert "kalte" oder "heiße" Stellen.

Verhinderung von Farb- und Glanzvariationen

Gleichmäßige Erwärmung ist entscheidend für ästhetische Konsistenz.

Sie stellt sicher, dass verschiedene Teile der Restauration mit der gleichen Geschwindigkeit sintern, wodurch Farbunterschiede und ungleichmäßiger Glanz vermieden werden, die die visuelle Integration der Krone beeinträchtigen können.

Strukturelle Homogenität und Festigkeit

Konsistente Wärme fördert die gleichmäßige Kristallisation und Verdichtung des Porzellanmaterials.

Dies führt zu einer homogenen inneren Struktur, die die mechanische Festigkeit erhöht und die endgültige Restauration deutlich widerstandsfähiger gegen Rissbildung und Absplitterung macht.

Verständnis der Kompromisse

Das Risiko von Parameterabweichungen

Obwohl diese Öfen auf Präzision ausgelegt sind, kann die Abhängigkeit von strengen Parametern dazu führen, dass selbst geringfügige Kalibrierungsfehler katastrophal sind.

Wenn die Temperatur über die Obergrenze von 995 °C steigt, riskieren Sie eine Verformung des Gerüsts; wenn der Vakuumdruck unzureichend ist, fehlt dem Porzellan Vitalität und es erscheint opak.

Zykluszeit vs. Qualität

Das Erreichen einer gleichmäßigen Erwärmung und einer ordnungsgemäßen Vakuumdichte erfordert spezifische, voreingestellte Programmdauern.

Das überstürzte Durchführen dieser Zyklen zur Erhöhung des Durchsatzes beeinträchtigt oft die strukturelle Homogenität, was zu latenten inneren Spannungen führt, die dazu führen können, dass die Keramik nach dem Einsetzen bricht.

Die richtige Wahl für Ihr Ziel treffen

Um einen Ofen effektiv auszuwählen oder zu betreiben, stimmen Sie die Fähigkeiten der Maschine auf Ihre spezifischen klinischen Prioritäten ab:

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Transluzenz liegt: Priorisieren Sie ein Gerät mit einem Hochleistungs-Vakuumsystem, um eine maximale Luftabsaugung und Farbgenauigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Langspannbrücken oder Implantatstrukturen liegt: Priorisieren Sie ein Gerät mit überlegener Temperaturstabilität (910 °C–995 °C), um sicherzustellen, dass das Metallgerüst eine passive Passung beibehält.

Letztendlich wird die Qualität einer gebrannten Restauration durch die Fähigkeit des Ofens bestimmt, eine stabile Umgebung aufrechtzuerhalten, in der die Dichte zunimmt, während die physische Form absolut erhalten bleibt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Qualitätskontrolle | Vorteil für Restaurationen |

|---|---|---|

| Vakuumumgebung | Entfernt eingeschlossene Luft während der Vitrifizierung | Erhöht Dichte, Transluzenz und Farbbrillanz |

| Präzise Temperaturregelung | Hält Schwankungen innerhalb von 910 °C–995 °C | Verhindert Verformung und Durchhängen des Metallgerüsts |

| Gleichmäßige Erwärmung | Eliminiert heiße/kalte Stellen in der Kammer | Gewährleistet gleichmäßigen Glanz, Farbe und strukturelle Festigkeit |

| Erhaltung der Randpassung | Minimiert thermische Spannungen über Zyklen hinweg | Gewährleistet präzise Schnittstelle zwischen Krone und Zahn |

Erzielen Sie makellose Dentalrestaurationen mit den Präzisionsheizlösungen von KINTEK. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK fortschrittliche Vakuumsysteme und Labor-Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Rotations- und CVD-Systemen – alle anpassbar für Ihre einzigartigen Laboranforderungen. Ob Sie hochtransluzente Ästhetik oder die strukturelle Integrität von Langspannbrücken priorisieren, unsere Technologie gewährleistet absolute Stabilität bei jedem Brennzyklus. Kontaktieren Sie KINTEK noch heute, um die Effizienz und Ausgabequalität Ihres Labors zu verbessern!

Visuelle Anleitung

Referenzen

- Rashin Giti, Pardis Farrahi. Marginal fit of 3-unit implant-supported fixed partial dentures: Influence of pattern fabrication method and repeated porcelain firings. DOI: 10.1371/journal.pone.0301799

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Verwendungszwecke von Porzellanöfen in der chemischen Industrie? Unerlässlich für Hochtemperatur-, korrosive Prozesse

- Kann ein Keramikbrennofen in einer Zahnarztpraxis eingesetzt werden? Erschließen Sie die Kontrolle und Geschwindigkeit im eigenen Haus

- Welche Zahnrestaurationen können mit einem Porzellanofen hergestellt werden? Erzielen Sie lebensechte, dauerhafte Lächeln

- Welche Folgen hat eine unsachgemäße Temperaturregelung in Dentalöfen? Vermeiden Sie kostspielige Ausfälle und sichern Sie die Qualität

- Wie verbessern moderne Porzellanöfen den Sinterprozess? Erreichen Sie überlegene Keramikrestaurationen mit Präzisionskontrolle

- Wofür wird Porzellan in der Zahnmedizin verwendet? Erzielen Sie lebensechte, dauerhafte Zahnrestaurationen

- Was passiert während des Sinterns von Zirkonoxid? Verwandeln Sie Zirkonoxid in dichte, starke zahnärztliche Restaurationen

- Welche Anforderungen an die Temperaturregelung gelten für das Sintern von Keramik im Fast Slow Dental Sinterofen? Gewährleistung von Präzision für qualitativ hochwertige zahnmedizinische Restaurationen