Um zuverlässige, qualitativ hochwertige Keramikrestaurationen zu erzielen, muss Ihr Sinterofen während des gesamten Heiz- und Abkühlzyklus eine Temperaturregelungsgenauigkeit von ±1°C aufrechterhalten. Dieses Maß an Präzision ist die absolute Mindestanforderung, um häufige Fehler wie Verformung, verminderte Transparenz, inkonsistente Farbe und Rissbildung zu verhindern.

Der Sintererfolg wird nicht dadurch definiert, dass einfach eine Spitzentemperatur erreicht wird. Er wird durch die präzise Steuerung des gesamten thermischen Profils erreicht – der Aufheizrate, der Stabilität der Haltezeit und, ganz entscheidend, der Abkühlrate. Jede Phase ist unerlässlich, um die strukturelle und ästhetische Integrität der fertigen Keramikrestauration zu gewährleisten.

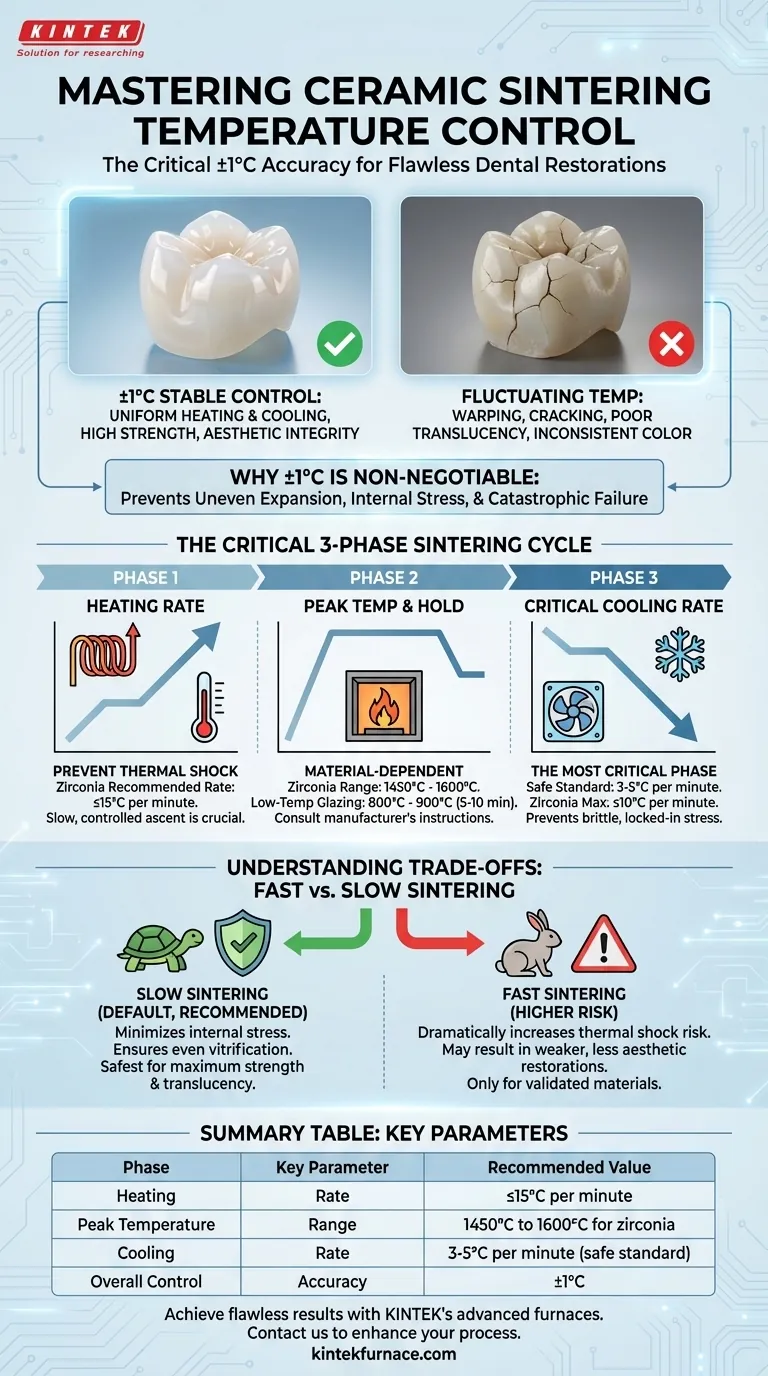

Warum ±1°C Genauigkeit nicht verhandelbar ist

Diese strenge Toleranz ist keine willkürliche Zahl. Sie korreliert direkt mit vorhersagbaren Ergebnissen und der Vermeidung kostspieliger Fehlschläge.

Auswirkungen auf die strukturelle Integrität

Geringfügige Temperaturschwankungen können zu ungleichmäßiger Ausdehnung und Kontraktion innerhalb des Keramikmaterials führen. Dies erzeugt innere Spannungen, die die Hauptursache für Verzug, Verformung und Mikrorisse sind, die später zu katastrophalem Versagen führen können.

Eine stabile ±1°C-Umgebung stellt sicher, dass sich das Material als einheitlicher Körper erhitzt und abkühlt, wodurch seine beabsichtigte Form und Festigkeit erhalten bleiben.

Auswirkungen auf die Ästhetik

Bei transluzenten Materialien wie Glaskeramiken können Temperaturschwankungen das Endergebnis ruinieren. Überhitzung kann dazu führen, dass die Glasphase ungleichmäßig fließt, wodurch trübe oder opake Stellen entstehen.

Ebenso kann eine ungleichmäßige Temperaturverteilung über die Sinterplatte zu sichtbaren Farb- und Glanzabweichungen in der fertigen Restauration führen. Präzise Kontrolle garantiert eine konsistente, vorhersehbare Ästhetik.

Den Sinterzyklus entschlüsseln

Ein erfolgreiches Sinterprogramm ist ein sorgfältig gesteuerter Dreiphasenprozess. Sie müssen die Parameter für jede Phase basierend auf dem spezifischen verwendeten Material steuern.

Phase 1: Die Aufheizrate

Die anfängliche Aufheizphase muss langsam genug sein, um einen Thermoschock zu vermeiden. Schnelles Aufheizen kann dazu führen, dass sich die äußere Oberfläche der Keramik viel schneller erwärmt als der Kern, was zu Spannungen und Rissen führt.

Für Zirkonoxid wird eine Aufheizrate von ≤15°C pro Minute als empfohlener Maximalwert angesehen, um die thermische Stabilität zu gewährleisten.

Phase 2: Spitzentemperatur und Haltezeit

Dies ist die Phase, die am stärksten vom Material abhängt. Zirkonoxid erfordert typischerweise eine Spitzentemperatur zwischen 1450°C und 1600°C, während das Sintern von niedrigschmelzender Glasur bei 800°C bis 900°C für 5–10 Minuten erfolgt.

Konsultieren Sie immer die Anweisungen des Keramikherstellers bezüglich der genauen Spitzentemperatur und Haltezeit. Die Verwendung eines separaten, validierten Programms für jedes unterschiedliche Material ist unerlässlich.

Phase 3: Die kritische Abkühlrate

Die Abkühlphase ist wohl die kritischste, um Fehler zu vermeiden. Zu schnelles Abkühlen fixiert innere Spannungen im Material, wodurch es spröde wird und lange nach dem Verlassen des Ofens Risse bilden kann.

Eine langsame, kontrollierte Abkühlrate von 3–5°C pro Minute ist ein sicherer Standard für die meisten Keramiken. Bei Zirkonoxid sollte die Rate 10°C pro Minute nicht überschreiten.

Die Kompromisse verstehen: Schnelles vs. langsames Sintern

Ihr Ofen bietet sowohl einen schnellen als auch einen langsamen Sintermodus, aber beide dienen sehr unterschiedlichen Zwecken und bergen unterschiedliche Risiken.

Wann langsames Sintern zu verwenden ist (Der Standard)

Langsames Sintern ist der empfohlene Standard für alle hochwertigen Keramikarbeiten. Dieser Modus hält die kontrollierten Auf- und Abkühlraten ein, die erforderlich sind, um innere Spannungen zu minimieren und eine gleichmäßige Vitrifizierung der Glasphase zu gewährleisten.

Es ist der sicherste Weg, um maximale Festigkeit, korrekte Transluzenz und Maßhaltigkeit zu erzielen.

Die Risiken des schnellen Sinterns

Schnelles Sintern erhöht das Risiko von Thermoschock, inneren Spannungen und unvollständiger Phasenumwandlung erheblich. Dies kann zu einer schwächeren, weniger ästhetischen Restauration führen, die anfällig für vorzeitiges Versagen ist.

Verwenden Sie den Schnellsintern-Modus nur für Materialien, die vom Hersteller explizit für schnelle Zyklen entwickelt und validiert wurden. Selbst dann sollten Sie eigene Tests durchführen, um zu bestätigen, dass die Ergebnisse Ihren Qualitätsstandards entsprechen.

Anwendung auf Ihren Prozess

Ihr Vorgehen sollte sich an Ihrem Hauptziel für die Restauration orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und Zuverlässigkeit liegt: Verwenden Sie immer den langsamen Sintermodus und eine konservative Abkühlrate von 3–5°C pro Minute, um das bestmögliche Ergebnis zu garantieren.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Zirkonoxid liegt: Halten Sie sich strikt an die Spitzentemperatur des Herstellers, wahren Sie jedoch die Kontrolle mit einer Aufheizrate von ≤15°C/min und einer Abkühlrate von ≤10°C/min.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Verwenden Sie schnelles Sintern nur für Materialien, die explizit dafür konzipiert sind, und validieren Sie die Ergebnisse immer, bevor Sie es für eine finale Patientenrestauration verwenden.

Die Beherrschung des thermischen Zyklus macht Ihren Ofen von einem einfachen Ofen zu einem vorhersehbaren und zuverlässigen Fertigungspartner.

Zusammenfassungstabelle:

| Phase | Schlüsselparameter | Empfohlener Wert |

|---|---|---|

| Aufheizen | Rate | ≤15°C pro Minute |

| Spitzentemperatur | Bereich | 1450°C bis 1600°C für Zirkonoxid |

| Abkühlen | Rate | 3–5°C pro Minute (sicherer Standard) |

| Gesamtsteuerung | Genauigkeit | ±1°C |

Erzielen Sie makelloses Keramiksintern mit den fortschrittliche Ofenlösungen von KINTEK. Durch Nutzung hervorragender F&E und interner Fertigung bieten wir Dental Laboren präzise Hochtemperaturöfen wie Muffel-, Rohr- sowie Vakuum- & Atmosphärenmodelle, die durch tiefgreifende Anpassung auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Gewährleisten Sie konsistente, qualitativ hochwertige Restaurationen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Prozess verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen