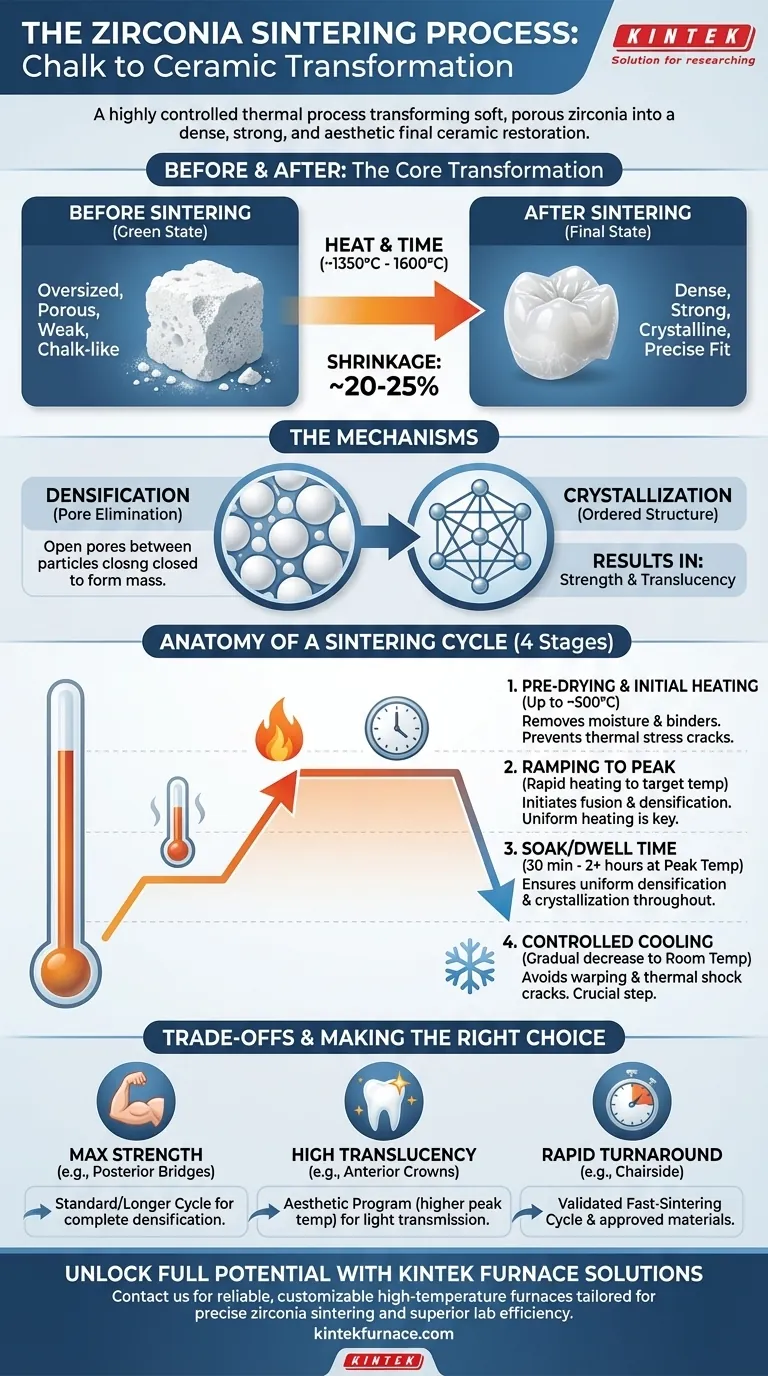

Im Wesentlichen ist das Sintern ein hochgradig kontrollierter thermischer Prozess, der einen weichen, porösen Zirkonoxid-Rohling in eine dichte, starke und ästhetisch ansprechende endgültige Keramikrestauration umwandelt. Während dieses Prozesses wird das Material auf eine Temperatur knapp unter seinen Schmelzpunkt erhitzt, wodurch sich seine einzelnen Partikel miteinander verbinden, die Porosität beseitigt und das Objekt auf seine endgültigen, vorab berechneten Abmessungen schrumpft.

Sintern ist nicht nur Erhitzen; es ist eine akribische metallurgische Umwandlung. Der Prozess lässt das Zirkonoxid absichtlich um etwa 20–25 % schrumpfen und verwandelt einen kreideartigen, übergroßen Fräsrohling in eine starke, dichte und passgenaue Endrestauration.

Von „Kreide“ zu Keramik: Die Transformation

Vor dem Sintern besitzt eine Zirkonoxidrestauration nicht die für den klinischen Einsatz erforderlichen Eigenschaften. Der Sinterzyklus ist das, was das Potenzial des Materials freisetzt.

Der Ausgangspunkt: Der „Grüne“ Zustand

Der Prozess beginnt mit einem Zirkonoxidobjekt im „grünen“ oder „weißen“ Zustand. In diesem Stadium wurde es aus einem Rohling gefräst, ist aber porös, schwach und fühlt sich wie ein Stück Kreide an.

Um die vorhersehbare Schrumpfung zu berücksichtigen, wird die Restauration deutlich größer als ihre endgültige Solldimension gefräst. Dieser Übermaßfaktor wird von der CAD/CAM-Software präzise berechnet.

Der Kernmechanismus: Verdichtung

Wenn die Ofentemperatur steigt, beginnen die einzelnen Zirkonoxidpartikel an ihren Kontaktstellen zu binden. Das Hauptziel ist die Verdichtung, bei der die Zwischenräume oder Poren zwischen diesen Partikeln systematisch beseitigt werden.

Stellen Sie es sich wie das Verdichten von lockerem Schnee zu einem festen, dichten Schneeball vor. Wenn die Poren verschwinden, schrumpft die gesamte Struktur und wird viel dichter und robuster.

Das Ergebnis der Hitze: Kristallisation

Gleichzeitig mit der Verdichtung bewirkt die Hitze, dass sich die Atome des Materials in einer hochgeordneten und stabilen Kristallstruktur anordnen. Es ist diese endgültige kristalline Phase, die dem Zirkonoxid seine außergewöhnliche Biegefestigkeit und Bruchzähigkeit verleiht.

Die endgültigen Eigenschaften, einschließlich Festigkeit und Transluzenz, werden direkt durch die endgültige Dichte und Kornstruktur bestimmt, die in dieser Phase erreicht werden.

Anatomie eines Sinterzyklus

Ein typischer Sinterzyklus ist eine sorgfältig programmierte Abfolge von Heiz- und Abkühlstufen, die jeweils einen bestimmten Zweck haben. Diese Programme können von 60 Minuten bis über 12 Stunden reichen.

Stufe 1: Vortrocknen und Anfangsheizung

Der Ofen heizt sich zunächst langsam auf. Dieses sanfte Hochfahren ermöglicht das Ausbrennen von Restfeuchtigkeit oder Bindemitteln aus dem Fräsprozess, ohne thermische Spannungen zu verursachen, die zu Rissen führen könnten.

Stufe 2: Aufheizen auf die Spitzentemperatur

Anschließend steigt die Temperatur schneller auf das Ziel an, typischerweise zwischen 1350 °C und 1600 °C (2462 °F und 2912 °F), abhängig von der spezifischen Art des Zirkonoxids. Die Geschwindigkeit dieser Temperaturerhöhung wird sorgfältig kontrolliert, um eine gleichmäßige Erwärmung der Restauration zu gewährleisten.

Stufe 3: Die „Halte“- oder Verweilzeit

Der Ofen hält die Restauration für einen festgelegten Zeitraum auf der Spitzentemperatur, bekannt als „Haltezeit“ oder „Verweilzeit“. Diese kann von 30 Minuten bis über zwei Stunden dauern. Diese Phase ist entscheidend, um sicherzustellen, dass die Verdichtung und Kristallisation im gesamten Restaurationsteil, auch in den dicksten Bereichen, gleichmäßig abgeschlossen werden.

Stufe 4: Kontrolliertes Abkühlen

Ebenso wichtig wie das Aufheizen ist, dass die Abkühlphase langsam und kontrolliert erfolgen muss. Zu schnelles Abkühlen erzeugt innere Spannungen (thermischer Schock), die zu Verzug oder mikroskopischen Rissen führen können, wodurch die Integrität und Passform der endgültigen Restauration beeinträchtigt werden.

Verständnis der Kompromisse

Die Parameter des Sinterzyklus werden so gewählt, dass sie konkurrierende Eigenschaften ausbalancieren. Die Änderung einer Variablen wirkt sich oft auf eine andere aus, was zu einer Reihe kritischer Kompromisse führt.

Das Dilemma Temperatur vs. Transluzenz

Höhere Sintertemperaturen führen im Allgemeinen zu größeren Kristallkörnern, was die Transluzenz des Materials erhöhen kann. Die Überschreitung der optimalen Temperatur kann jedoch manchmal zu einer leichten Abnahme der Biegefestigkeit führen. Dies ist ein wichtiger Aspekt bei der Auswahl von Materialien für anteriore im Vergleich zu posterioren Restaurationen.

Das Konundrum Geschwindigkeit vs. Stabilität

Moderne Öfen bieten „Schnellsinter“-Zyklen, die in weniger als zwei Stunden abgeschlossen werden können. Obwohl dies für den Arbeitsablauf in der Klinik äußerst effizient ist, erfordern diese Zyklen eine äußerst präzise Ofensteuerung. Die schnellen Auf- und Abkühlraten erhöhen das Risiko thermischer Spannungen, was bei nicht perfekter Ausführung zu geringerer Stabilität oder unvollständigem Sintern führen kann.

Der Schrumpfungsfaktor

Die erhebliche Schrumpfung ist eine grundlegende Eigenschaft, kein Fehler. Sie lässt jedoch keinen Raum für Fehler. Jede Fehleinschätzung bei der anfänglichen Überdimensionierung oder jede Abweichung im Sinterprozess, die die endgültige Schrumpfungsrate verändert, führt zu einer Restauration, die dem Patienten nicht passt.

Die richtige Wahl für Ihr Ziel treffen

Die Beherrschung des Sinterprozesses erfordert das Verständnis dafür, wie das Protokoll an das gewünschte klinische Ergebnis angepasst werden kann.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit liegt (z. B. für mehrgliedrige posteriore Brücken): Halten Sie sich an den vom Hersteller empfohlenen Standard- oder längeren Sinterzyklus, um eine vollständige und gleichmäßige Verdichtung für optimale Haltbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Transluzenz liegt (z. B. für ästhetische anteriore Kronen): Verwenden Sie ein speziell für Ästhetik entwickeltes Zirkonoxidmaterial und das entsprechende Sinterprogramm, das möglicherweise eine höhere Spitzentemperatur beinhaltet, um die Lichtdurchlässigkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf schneller Durchlaufzeit liegt (z. B. für Anwendungen am Behandlungsstuhl): Investieren Sie in einen Ofen, der validierte Schnellsinterzyklen ausführen kann, und verwenden Sie nur Materialien, die ausdrücklich für solche Protokolle zugelassen sind.

Letztendlich ist die präzise Kontrolle über den Sinterzyklus das, was einen einfachen Zirkonoxidrohling in eine Hochleistungs-Dentalrestauration verwandelt.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Schlüsselprozess | Ergebnis |

|---|---|---|---|

| Vortrocknen & Anfangsheizung | Bis ca. 500°C | Entfernt Feuchtigkeit und Bindemittel | Verhindert Risse durch thermische Spannungen |

| Aufheizen zur Spitze | 1350°C - 1600°C | Schnelles Aufheizen auf Sintertemperatur | Leitet Partikelverschmelzung und Verdichtung ein |

| Halte-/Verweilzeit | 30 Min - 2+ Stunden | Hält die Spitzentemperatur | Gewährleistet gleichmäßige Verdichtung und Kristallisation |

| Kontrolliertes Abkühlen | Allmähliche Abnahme | Langsames Abkühlen auf Raumtemperatur | Vermeidet Verzug und Risse durch thermischen Schock |

Schöpfen Sie das volle Potenzial Ihrer Zirkonoxid-Restaurationen mit KINTEK aus

Streben Sie nach überlegener Festigkeit, präziser Passform und verbesserter Ästhetik in Ihrem Dentallabor? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf das Sintern von Zirkonoxid und anderen Keramiken zugeschnitten sind. Durch die Nutzung unserer herausragenden F&E- und Eigenfertigungskapazitäten bieten wir eine vielfältige Produktlinie, darunter Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass unsere Öfen Ihre einzigartigen experimentellen und Produktionsanforderungen genau erfüllen, unabhängig davon, ob Sie sich auf maximale Haltbarkeit für mehrgliedrige Brücken, hohe Transluzenz für anteriore Kronen oder schnelle Durchlaufzeiten für Anwendungen am Behandlungsstuhl konzentrieren.

Lassen Sie nicht zu, dass inkonsistente Sinterzyklen Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie die zuverlässigen und anpassbaren Lösungen von KINTEK die Effizienz und Ausgabequalität Ihres Labors verbessern können. Lassen Sie uns gemeinsam Ihre Zirkonoxidrohlinge in Hochleistungs-Dentalrestaurationen verwandeln!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen