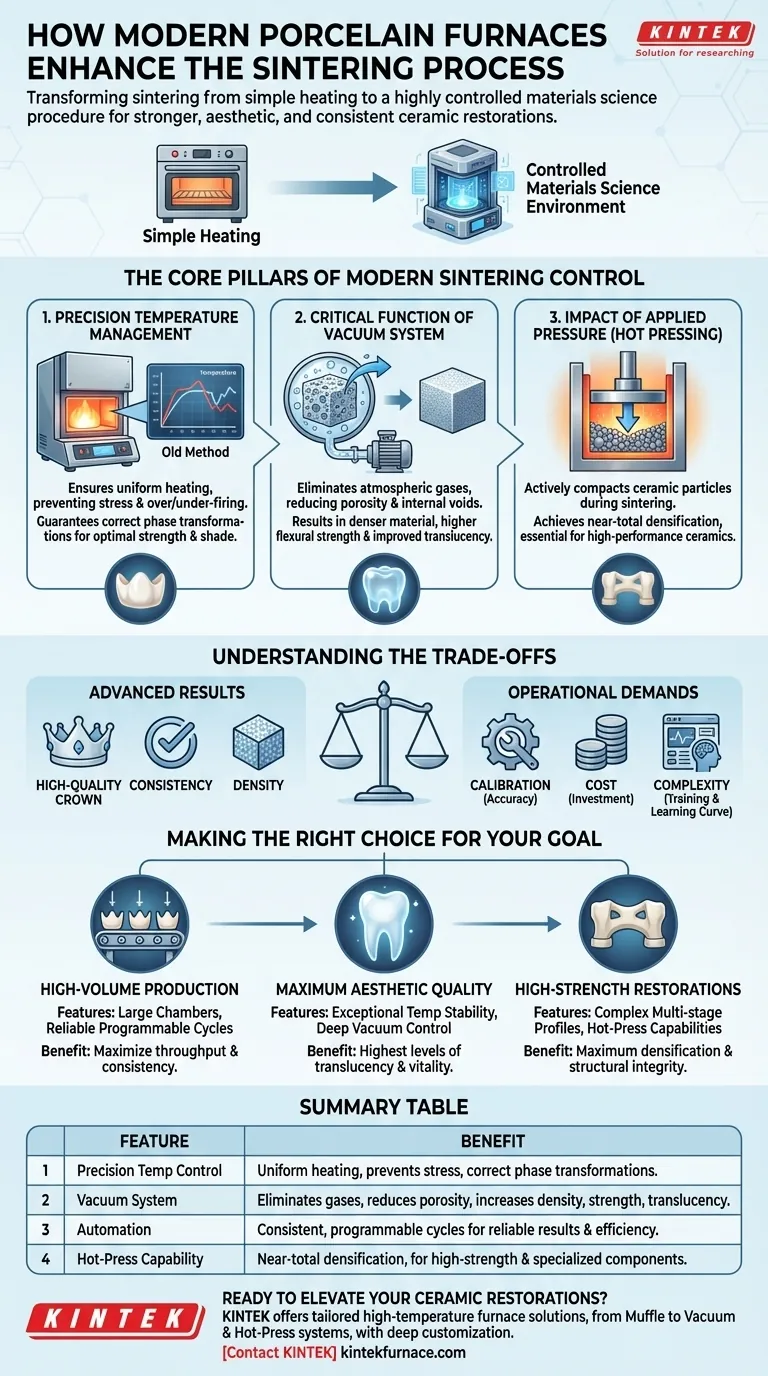

Im Wesentlichen verbessern moderne Porzellanöfen das Sintern, indem sie es von einem einfachen Heizprozess in ein hochkontrolliertes materialwissenschaftliches Verfahren umwandeln. Dies erreichen sie durch präzises Temperaturmanagement, den strategischen Einsatz eines Vakuums zur Steuerung der Atmosphäre und fortschrittliche Automatisierung, die zusammen stärkere, ästhetischere und konsistentere Keramikrestaurationen hervorbringen.

Die grundlegende Verschiebung liegt darin, Porzellan nicht nur zu backen, sondern eine technische Umgebung zu schaffen. Diese Umgebung beseitigt aktiv strukturelle Mängel und gewährleistet eine vollständige Materialverdichtung, was das eigentliche Ziel des Sinterprozesses ist.

Die Kernsäulen der modernen Sintersteuerung

Der Wert eines modernen Ofens liegt in seiner Fähigkeit, die physikalischen und atmosphärischen Bedingungen in seiner Kammer präzise zu manipulieren. Diese Kontrolle wirkt sich direkt auf die endgültigen Eigenschaften der Keramik aus.

Die Rolle des präzisen Temperaturmanagements

Die kritischste Variable beim Sintern ist die Temperatur. Moderne Öfen bieten eine außergewöhnliche Kontrolle über die Heiz- und Kühlzyklen.

Diese hochpräzise Temperaturregelung mit minimalen Schwankungen sorgt dafür, dass die gesamte Restauration gleichmäßig erhitzt wird. Dies verhindert, dass ein Teil überfeuert wird, während ein anderer unterfeuert wird, was eine häufige Ursache für innere Spannungen und Schwächen ist.

Durch die strikte Einhaltung des vom Keramikhersteller empfohlenen Temperaturprofils garantiert der Ofen, dass das Material die richtigen Phasenumwandlungen durchläuft, um seine Zielstärke und -farbe zu erreichen.

Die kritische Funktion des Vakuumsystems

Viele Materialfehler werden durch Porosität verursacht, d. h. mikroskopisch kleine Hohlräume oder Luftblasen, die in der Keramik eingeschlossen sind. Ein Vakuumsystem behebt dieses Problem direkt.

Durch das Entfernen der Luft aus der Kammer vor und während der Hochtemperaturphasen eliminiert das Vakuum atmosphärische Gase. Dies verhindert, dass sie beim Verschmelzen in der Keramik eingeschlossen werden.

Das Ergebnis ist ein deutlich dichteres Endmaterial. Eine höhere Dichte korreliert direkt mit einer größeren Biegefestigkeit, einer höheren Bruchfestigkeit und einer verbesserten Transluzenz, da weniger innere Hohlräume vorhanden sind, die Licht streuen könnten.

Der Einfluss von angelegtem Druck (Heißpressen)

Einige fortschrittliche Öfen, bekannt als Heißpressöfen, fügen eine weitere Steuerungsebene hinzu, indem sie während des Sinterzyklus mechanischen Druck anwenden.

Diese Kombination aus Vakuum, Wärme und externem Druck verdichtet die Keramikpartikel aktiv. Es ist eine leistungsstarke Methode, um eine nahezu vollständige Verdichtung zu erreichen, die für Hochleistungskeramiken oder spezielle Industriekomponenten unerlässlich ist.

Die Kompromisse verstehen

Während fortschrittliche Funktionen überlegene Ergebnisse bieten, bringen sie auch Komplexität und neue betriebliche Anforderungen mit sich. Diese Kompromisse zu verstehen, ist für jeden Fachmann entscheidend.

Genauigkeit erfordert Kalibrierung

Ein hochpräziser Ofen ist nur so gut wie seine letzte Kalibrierung. Diese empfindlichen Instrumente erfordern eine regelmäßige, sorgfältige Kalibrierung ihrer Temperatur- und Drucksensoren, um ihr Versprechen der Genauigkeit zu erfüllen. Ein unkalibrierter fortschrittlicher Ofen kann schlechtere Ergebnisse liefern als ein einfacherer, ordnungsgemäß gewarteter.

Die Kosten der Kontrolle

Öfen mit fortschrittlichen Vakuumsystemen, programmierbaren Steuerungen und Heißpressfunktionen stellen eine erhebliche Kapitalinvestition dar. Die Vorteile höherer Qualität und Konsistenz müssen gegen die anfänglichen Kosten und die laufenden Wartungskosten abgewogen werden.

Betriebliche Komplexität

Komplexe mehrstufige Programme mit Vakuum- und Drucksteuerungen haben eine steilere Lernkurve. Eine ordnungsgemäße Schulung ist unerlässlich, um Benutzerfehler zu vermeiden, die leicht eine Charge von Restaurationen ruinieren und die Vorteile der Technologie zunichte machen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens hängt vollständig von den spezifischen Zielen Ihres Labors oder Ihrer Praxis ab. Die Technologie muss zu der Arbeit passen, die Sie produzieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Priorisieren Sie Öfen mit größeren Kammern und zuverlässigen, leicht programmierbaren Zyklen, um den Durchsatz und die Konsistenz über viele Einheiten hinweg zu maximieren.

- Wenn Ihr Hauptaugenmerk auf maximaler ästhetischer Qualität liegt: Investieren Sie in einen Ofen mit außergewöhnlicher Temperaturstabilität und tiefer Vakuumkontrolle, um die höchste Transluzenz und Vitalität Ihrer Keramiken zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hochfesten Restaurationen liegt: Ziehen Sie einen Ofen in Betracht, der komplexe, mehrstufige Sinterprofile mit absoluter Präzision ausführen kann, und möglicherweise Heißpressfunktionen für maximale Verdichtung.

Letztendlich ermöglicht Ihnen die Beherrschung moderner Ofentechnologie, die endgültigen Eigenschaften Ihrer Restaurationen auf Materialebene zu steuern.

Zusammenfassende Tabelle:

| Merkmal | Vorteil |

|---|---|

| Präzise Temperaturregelung | Gewährleistet gleichmäßiges Erhitzen, verhindert Spannungen und garantiert korrekte Phasenumwandlungen für optimale Festigkeit und Farbe. |

| Vakuumsystem | Eliminiert atmosphärische Gase, reduziert Porosität und erhöht die Materialdichte für höhere Biegefestigkeit und Transluzenz. |

| Automatisierung | Bietet konsistente, programmierbare Zyklen für zuverlässige Ergebnisse und verbesserte Effizienz in großvolumigen oder ästhetisch orientierten Laboren. |

| Heißpressfunktion | Kombiniert Wärme, Vakuum und Druck für eine nahezu vollständige Verdichtung, ideal für hochfeste Restaurationen und Spezialkomponenten. |

Bereit, Ihre Keramikrestaurationen mit fortschrittlicher Sintertechnologie zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie sich auf Großserienproduktion, maximale ästhetische Qualität oder hochfeste Restaurationen konzentrieren, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Leistung und Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen