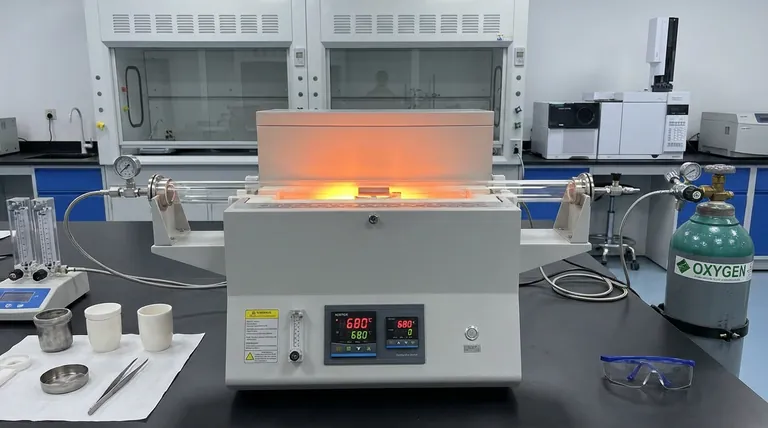

Ein Tisch-Hochtemperatur-Muffelofen garantiert die Qualität der Keramikschicht durch strikte Einhaltung spezifischer thermischer Parameter und Aufrechterhaltung einer stabilen oxidierenden Atmosphäre. Dieses Gerät gewährleistet die Integrität der Ceramic Conversion Treatment (CCT) auf Ti6242-Legierung, indem es die Heiz- und Kühlraten steuert, um die Sauerstoffdiffusion und das Kristallwachstum zu kontrollieren.

Die Hauptaufgabe des Ofens besteht darin, die Sauerstoffdiffusion durch striktes Temperaturmanagement mit dem Kristallwachstum zu synchronisieren und die Oberfläche in eine robuste Keramikschutzschicht umzuwandeln, ohne die Bindung zum Substrat zu beeinträchtigen.

Die Mechanik der thermischen Kontrolle

Um zu verstehen, wie der Ofen die Qualität sicherstellt, müssen wir uns ansehen, wie er die Umgebung der Ti6242-Legierung verwaltet.

Präzise Temperaturregelung

Der Ofen hält ein kritisches Temperaturband zwischen 640 °C und 700 °C ein.

Die Einhaltung dieses Bereichs ist entscheidend für die Einleitung des chemischen Umwandlungsprozesses, ohne das Substrat zu überhitzen.

Stabile oxidierende Atmosphäre

Über die Temperatur hinaus liefert der Ofen eine konstante Sauerstoffzufuhr.

Diese stabile Atmosphäre ist notwendig, um die Oxidationsreaktion zu speisen, die für die Umwandlung der Titanoberfläche in Keramik erforderlich ist.

Die entscheidende Rolle der Aufheiz- und Abkühlraten

Die Qualität der Keramikschicht wird dadurch bestimmt, wie das Material zwischen den Temperaturzuständen wechselt. Die programmierbare Logik des Ofens steuert dies über spezifische Aufheiz- und Abkühlraten.

Kontrolliertes Aufheizen

Der Ofen wendet eine Aufheizrate von 8 °C/min an.

Dieser kontrollierte Anstieg verhindert thermische Schocks und schafft die anfänglichen Bedingungen für die geordnete Diffusion von Sauerstoffatomen in das Legierungsgitter.

Geregelte Abkühlung

Die vielleicht kritischste Phase ist der Abkühlprozess, den der Ofen auf 2 °C/min beschränkt.

Dieser langsame Abfall ermöglicht das stabile Wachstum von Oxidkristallen. Er verhindert innere Spannungen, die bei Keramikmaterialien häufig zu Rissen führen.

Verständnis der Kompromisse

Während der Hochtemperatur-Muffelofen die notwendige Kontrolle bietet, ist es wichtig, die Risiken zu verstehen, wenn diese Parameter nicht eingehalten werden.

Das Risiko einer schnellen Abkühlung

Wenn der Ofen die strikte Abkühlrate von 2 °C/min nicht einhält, kann die Keramikschicht beeinträchtigt werden.

Eine schnellere Abkühlung kann das Kristallwachstum unterbrechen und zu einer porösen Struktur anstelle einer dichten Titandioxid-Schicht führen. Es kann auch dazu führen, dass sich die Beschichtung vom Substrat löst.

Die Auswirkungen von Temperaturschwankungen

Wenn die Zieltemperatur (640-700 °C) abweicht, wird die Sauerstoffdiffusion unvorhersehbar.

Dies führt zu einer ungleichmäßigen Oxiddicke und einer schwachen Bindung zwischen der Keramikschicht und der Ti6242-Legierung.

Sicherstellung der Prozessintegrität

Um die Leistung Ihres CCT-Prozesses zu maximieren, stellen Sie sicher, dass Ihre Ausrüstung auf diese spezifischen Einschränkungen kalibriert ist.

- Wenn Ihr Hauptaugenmerk auf der Schichtdichte liegt: Stellen Sie sicher, dass der Ofen für eine langsame Abkühlrate von genau 2 °C/min programmiert ist, um ein stabiles Kristallwachstum zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Substrathaftung liegt: Überprüfen Sie, ob die Aufheizrate 8 °C/min nicht überschreitet, um die geordnete Diffusion von Sauerstoffatomen zu ermöglichen.

Die präzise Steuerung der thermischen Raten ist der Unterschied zwischen einer spröden Beschichtung und einer haltbaren, integrierten Keramikoberfläche.

Zusammenfassungstabelle:

| Prozessparameter | Erforderliche Spezifikation | Rolle bei der Qualitätskontrolle |

|---|---|---|

| Temperaturbereich | 640 °C - 700 °C | Leitet die chemische Umwandlung ohne Substratschäden ein |

| Aufheizrate | 8 °C/min | Verhindert thermische Schocks; gewährleistet geordnete Sauerstoffdiffusion |

| Abkühlrate | 2 °C/min | Fördert stabiles Kristallwachstum; verhindert Rissbildung |

| Atmosphäre | Stabil oxidierend | Unterstützt die Reaktion zur Bildung von dichtem Titandioxid |

Erweitern Sie Ihre Materialwissenschaft mit KINTEK-Präzision

Die Erzielung der perfekten Keramikumwandlung erfordert kompromisslose thermische Genauigkeit. Mit Unterstützung von F&E-Experten und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen von Laborforschung und industriellen Anwendungen entwickelt wurden. Ob Sie Ti6242-Legierungen behandeln oder neue Keramikschichten entwickeln, unsere anpassbaren Hochtemperaturöfen liefern die stabilen Atmosphären und präzisen Aufheizraten, die für Ihren Erfolg unerlässlich sind.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse mit unseren technischen Spezialisten zu besprechen.

Referenzen

- Zhenxue Zhang, Hanshan Dong. Tribological Properties of the Fast Ceramic Conversion Treated Ti-6Al-2Sn-4Zr-2Mo Alloy with a Pre-Deposited Gold Layer. DOI: 10.3390/lubricants12040105

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine Widerstandsöfen bei der Behandlung von ZK61-Magnesiumlegierungen? Beherrschung von Homogenisierung & Mikrostruktur

- Welche weiteren Anwendungen gibt es für Muffelöfen? Entdecken Sie vielseitige Einsatzmöglichkeiten in Labor und Fertigung

- Was ist der Zweck eines Ascheofens? Unerlässlich für die genaue Analyse des Aschegehalts

- Welche Rolle spielt eine Muffelofen bei der Aktivierung von Fe-TiO2-Katalysatoren? Präzise Phasentransformation erreichen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von ER-SnmCunOx-t/CC-Elektrokatalysatoren? Optimale Reinheit erzielen

- Wie wird ein Kastenmuffelofen betrieben?Master Safe & Efficient Lab Heating

- Wie wird die Temperatur in einem Muffelofen geregelt? Meistern Sie präzises Heizen für Ihr Labor

- Welche spezifischen technischen Funktionen haben Hydrothermalautoklaven und Muffelöfen bei der Katalysatorherstellung?