Im Kern dient ein Ascheofen einem einzigen, entscheidenden Zweck: der Bestimmung der Menge an anorganischem, nicht brennbarem Gehalt in einer Probe. Der Ofen arbeitet bei sehr hohen Temperaturen, um alles organische Material vollständig abzubrennen und nur die „Asche“ zurückzulassen. Diese zurückbleibende Asche wird dann gewogen, um eine quantitative Messung der Zusammensetzung der ursprünglichen Probe zu liefern.

Ein Ascheofen dient nicht nur der Verbrennung; er ist ein präzises Analyseinstrument. Seine Funktion besteht darin, den anorganischen Rückstand (Asche) zu isolieren, um die Reinheit eines Materials zu bewerten, die Menge an anorganischen Füllstoffen zu bestimmen oder die Zusammensetzung anhand von Qualitäts- und Sicherheitsstandards zu überprüfen.

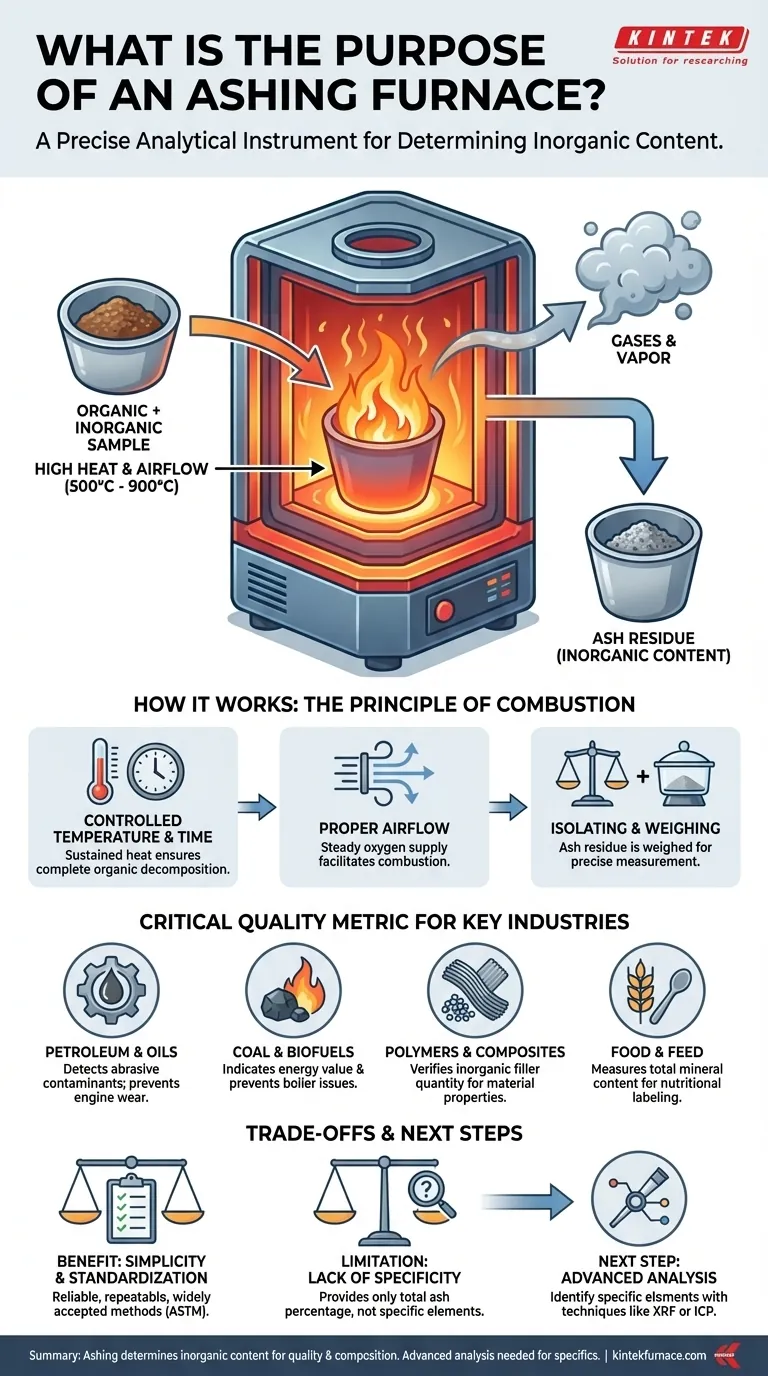

Wie ein Ascheofen funktioniert: Das Prinzip der Verbrennung

Der Prozess des Veraschung ist eine Form der gravimetrischen Analyse, was bedeutet, dass er auf der Massenmessung beruht. Der Ofen bietet eine hochkontrollierte Umgebung, um sicherzustellen, dass die Ergebnisse genau und wiederholbar sind.

Die Rolle der kontrollierten Temperatur

Ein Ascheofen erhitzt eine Probe auf eine bestimmte Temperatur, typischerweise zwischen 500 °C und 900 °C, und hält sie für einen festgelegten Zeitraum dort. Diese anhaltende, hohe Hitze gewährleistet die vollständige Verbrennung und thermische Zersetzung aller organischen und flüchtigen Bestandteile.

Die Bedeutung des Luftstroms

Ein ordnungsgemäßer Luftstrom ist entscheidend. Der Ofen führt eine stetige Zufuhr von Luft (Sauerstoff) zu, um den Verbrennungsprozess zu erleichtern. Dies wandelt das organische Material der Probe in Gase wie Kohlendioxid und Wasserdampf um, die dann aus der Kammer abgeführt werden.

Isolierung und Wägung der Asche

Nach Abschluss des Verbrennungszyklus ist das Einzige, was im Tiegel verbleibt, die Asche. Dieser Rückstand besteht aus Mineralien, Salzen, metallischen Verbindungen und jedem anderen anorganischen Material, das nicht verbrennt. Der Tiegel wird in einem Exsikkator abgekühlt und anschließend präzise gewogen, um den Aschegehalt in Prozent zu bestimmen.

Warum der Aschegehalt eine kritische Qualitätsmetrik ist

Die Menge der Asche ist ein wichtiger Datenpunkt in vielen Branchen. Sie ist ein direkter Indikator für die Materialreinheit, Zusammensetzung und Qualität.

Für Erdöl und Schmieröle

In Kraftstoffen und Schmierstoffen gilt Asche als Verunreinigung. Sie repräsentiert oft abrasive Feststoffe oder metallische Verbindungen. Ein hoher Aschegehalt kann zu Ablagerungen im Motor, erhöhtem Verschleiß und reduzierter Leistung führen, was diesen Test für die Qualitätskontrolle unerlässlich macht.

Für Kohle und Biokraftstoffe

Der Aschegehalt eines Brennstoffs wie Kohle steht in direktem Zusammenhang mit seinem Energiewert. Mehr Asche bedeutet weniger brennbares Material, was zu einer geringeren Energieabgabe pro Kilogramm führt. Es wirkt sich auch auf den Kesselbetrieb aus, da hohe Ascheanteile zu Verschmutzungen und Verkrustungen führen können.

Für Polymere und Verbundwerkstoffe

In der Kunststoffindustrie wird das Veraschen verwendet, um die Menge an anorganischen Füllstoffen wie Glasfaser, Talkum oder Calciumcarbonat zu bestimmen. Diese Füllstoffe werden absichtlich hinzugefügt, um die Eigenschaften eines Polymers zu modifizieren (z. B. Festigkeit, Steifigkeit oder Kosten), und das Veraschen bestätigt, dass die richtige Menge verwendet wurde.

Für Lebensmittel und Futtermittel

In der Lebensmittelwissenschaft stellt der Aschegehalt den gesamten Mineralstoffgehalt eines Produkts dar. Diese Messung ist ein grundlegender Bestandteil der Nährwertanalyse und für die genaue Kennzeichnung erforderlich. Sie dient als Gesamtindikator für das anorganische Nährwertprofil des Lebensmittels.

Verständnis der Kompromisse und Einschränkungen

Obwohl der Veraschungsprozess leistungsstark ist, weist er spezifische Eigenschaften auf, die wichtig zu verstehen sind.

Der Vorteil: Einfachheit und Standardisierung

Das Veraschen ist eine unkomplizierte, zuverlässige und weithin anerkannte Methode zur Bestimmung des gesamten anorganischen Gehalts. Standardisierte Verfahren, wie die von ASTM, stellen sicher, dass die Ergebnisse über verschiedene Labore hinweg vergleichbar und wiederholbar sind.

Die Einschränkung: Mangelnde Spezifität

Ein Standard-Veraschungstest liefert eine einzige Zahl: den gesamten Prozentsatz der Asche. Er sagt Ihnen nicht von sich aus, aus welchen spezifischen Elementen oder Verbindungen diese Asche besteht. Er kann nicht zwischen einem nützlichen Mineral und einem giftigen Schwermetall unterscheiden.

Der nächste Schritt: Fortgeschrittene Analyse

Für eine detaillierte Elementaufschlüsselung ist die durch den Ofen erzeugte Asche oft nur der erste Schritt. Der Rückstand muss dann mit ausgefeilteren Techniken wie Röntgenfluoreszenzanalyse (RFA) oder Massenspektrometrie mit induktiv gekoppeltem Plasma (ICP) analysiert werden, um die spezifischen vorhandenen Elemente zu identifizieren.

Anwendung auf Ihr Analyseziel

Ihr Grund für die Durchführung eines Aschetests bestimmt, wie Sie die Ergebnisse interpretieren.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle von Kraftstoffen oder Ölen liegt: Verwenden Sie das Veraschen, um schnell zu überprüfen, ob die anorganischen Verunreinigungsniveaus innerhalb der festgelegten Grenzen liegen.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzung von Kunststoffen oder Verbundwerkstoffen liegt: Verwenden Sie das Veraschen, um den genauen Prozentsatz des anorganischen Füllmaterials zu bestimmen und zu bestätigen, dass das Produkt die Konstruktionsspezifikationen erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Nährwertanalyse von Lebensmitteln liegt: Verwenden Sie das Veraschen als Standardmethode zur Messung des gesamten Mineralstoffgehalts zur Einhaltung von Vorschriften und zur Kennzeichnung.

- Wenn Ihr Hauptaugenmerk auf der Identifizierung spezifischer Verunreinigungen liegt: Betrachten Sie das Veraschen als vorbereitenden Schritt; die resultierende Asche muss anschließend mittels fortschrittlicherer spektroskopischer Methoden analysiert werden, um einzelne Elemente zu identifizieren.

Letztendlich ermöglicht Ihnen das Verständnis des Zwecks des Veraschungsprozesses, von der bloßen Messung der Überreste einer Probe zur Interpretation dessen, was diese Überreste über ihre Qualität und Beschaffenheit aussagen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptzweck | Bestimmt den anorganischen, nicht brennbaren Gehalt, indem organisches Material verbrannt und der Ascherückstand gewogen wird. |

| Wichtigste Branchen | Erdöl, Kohle/Biokraftstoffe, Polymere/Verbundwerkstoffe, Lebensmittel/Futtermittel. |

| Temperaturbereich | Typischerweise 500 °C bis 900 °C für vollständige Verbrennung. |

| Kritische Faktoren | Kontrollierte Temperatur, ordnungsgemäßer Luftstrom und präzises Wiegen für Genauigkeit. |

| Vorteile | Einfache, standardisierte Methode zur Beurteilung von Reinheit, Zusammensetzung und Qualität. |

| Einschränkungen | Liefert nur den gesamten Ascheprozentsatz; für spezifische Elemente ist eine weiterführende Analyse erforderlich. |

Benötigen Sie einen zuverlässigen Ascheofen für Ihr Labor? KINTEK ist spezialisiert auf Hochtemperaturofenlösungen, einschließlich Ascheöfen, die für präzise und wiederholbare Ergebnisse entwickelt wurden. Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir Produkte wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit starker Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Verbessern Sie Ihre Qualitätskontroll- und Analyseprozesse – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Standardmerkmale von Muffelöfen? Erreichen Sie präzise, gleichmäßige und saubere Hochtemperaturbearbeitung

- Was ist eine der Hauptfunktionen eines Muffelofens bei der Materialanalyse? Entdecken Sie seine Rolle bei der präzisen Bestimmung des Aschegehalts

- Was ist die Hauptfunktion eines industriellen Kammerofens? Wärmebehandlung von 60Si2CrV-Federstahl

- Was sind die primären Anwendungen von Muffelöfen in der Materialforschung? Erschließen Sie Präzision bei Synthese und Analyse

- Was ist ein Muffelofen und wie verhält er sich zu Laboröfen? Entdecken Sie Präzisionserhitzung für Ihr Labor

- Warum erfordern herkömmliche Öfen lange Haltezeiten für das Sintern von BCZY712? Überwinden Sie Herausforderungen bei der Wärmeeffizienz

- Warum gelten Muffelöfen in Industrie und Labor als vielseitig? Erschließen Sie präzise Erwärmung für vielfältige Anwendungen

- Was ist der Unterschied zwischen einem Elektroofen und einem Muffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor