Moderne Zirkonoxid-Sinteröfen sind so konstruiert, dass sie Stromunterbrechungen durch eine entscheidende Funktion, bekannt als Stromausfallwiederherstellung oder Speicherfunktion, bewältigen können. Dieses System zeichnet den Fortschritt des Sinterzyklus kontinuierlich auf – einschließlich der aktuellen Temperatur, der Aufheizrate und der verstrichenen Zeit. Bei einem Stromausfall behält der Ofen diese Daten bei und kann nach Wiederherstellung der Stromversorgung den Zyklus genau an der Unterbrechungsstelle fortsetzen, wodurch ein kostspieliger Fehlzyklus verhindert wird.

Das primäre Risiko eines Stromausfalls während des Sinterns ist eine ruinierte Restauration, die zu Materialverschwendung und erheblichem Zeitverlust führt. Moderne Öfen sind darauf ausgelegt, dieses Risiko mit einer Speicherfunktion zu mindern, die es ermöglicht, den Zyklus nahtlos fortzusetzen, die Integrität der finalen Zirkonoxid-Prothese zu gewährleisten und die Investition Ihres Labors zu schützen.

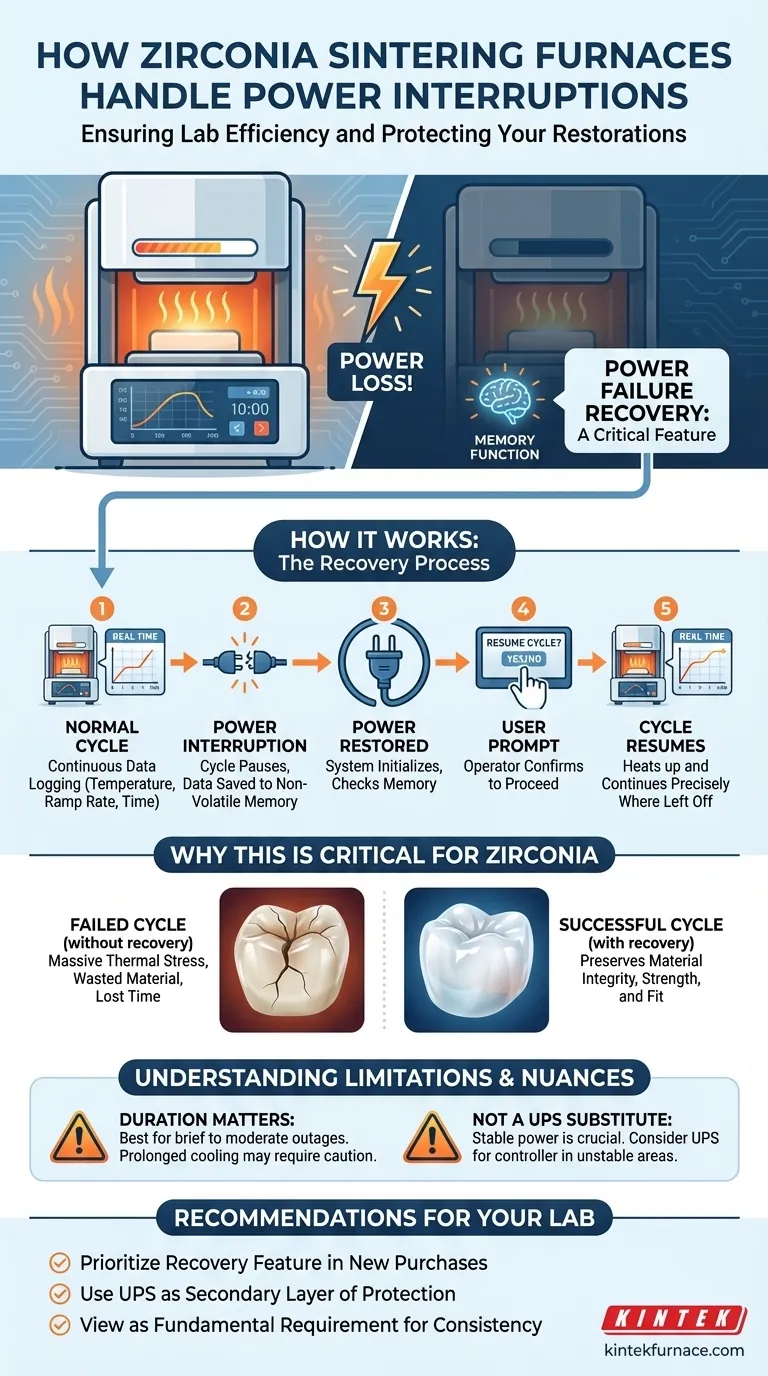

Wie die Stromausfallwiederherstellung funktioniert

Die Fähigkeit, sich von einem Stromausfall zu erholen, ist keine geringfügige Annehmlichkeit; sie ist eine Kernfunktion der hochentwickelten Prozesssteuerung des Ofens. Diese Technologie ist grundlegend, um vorhersehbare und erfolgreiche Ergebnisse zu gewährleisten.

Die Rolle des internen Speichers

Im Mittelpunkt dieser Funktion steht ein integrierter Controller mit nichtflüchtigem Speicher. Dieser Controller fungiert als Gehirn des Ofens und speichert ständig den Status des aktiven Sinterprogramms.

Jeder kritische Parameter wird in Echtzeit protokolliert. Das bedeutet, der Ofen weiß genau, wo er sich in der Temperaturkurve befand, als der Strom ausfiel.

Der Wiederaufnahmeprozess

Wenn die Stromversorgung wiederhergestellt ist, initialisiert das Steuerungssystem des Ofens sofort. Es überprüft seinen Speicher und erkennt, dass ein aktiver Zyklus unterbrochen wurde.

Normalerweise wird dem Benutzer eine Aufforderung auf dem Touchscreen angezeigt, ob der Zyklus fortgesetzt werden soll. Dies gibt dem Bediener die endgültige Kontrolle und ermöglicht es ihm, die Wiederherstellung fortzusetzen oder den Zyklus bei Bedarf abzubrechen. Nach Bestätigung reaktiviert der Ofen seine Heizelemente und setzt das Programm genau dort fort, wo es unterbrochen wurde.

Warum dies für Zirkonoxid kritisch ist

Das Sintern ist ein thermisch sensibler Prozess, der die endgültigen physikalischen Eigenschaften des Zirkonoxids bestimmt, einschließlich seiner Festigkeit, Transluzenz und Passgenauigkeit.

Ein unvollständiger Zyklus oder ein unsachgemäßer Neustart aus einem kalten Zustand würde massive thermische Spannungen verursachen, die eine gebrochene oder verzogene Restauration fast garantieren. Die Speicherfunktion stellt sicher, dass die sorgfältig konstruierte Heiz- und Kühlkurve wie vorgesehen abgeschlossen wird, wodurch die Materialintegrität erhalten bleibt.

Verständnis der Einschränkungen und Nuancen

Obwohl hochwirksam, ist die Stromausfall-Wiederherstellungsfunktion kein Allheilmittel. Das Verständnis ihrer Grenzen ist der Schlüssel zur Steuerung des Betriebsrisikos Ihres Labors.

Die Dauer des Ausfalls

Die Wiederaufnahmefunktion ist darauf ausgelegt, kurze bis mittelschwere Stromunterbrechungen zu bewältigen. Wenn ein Ausfall viele Stunden dauert und die Restauration erheblich abkühlt, könnte das Fortsetzen einer Hochtemperaturrampe theoretisch einen Thermoschock verursachen.

Obwohl der Ofencontroller den Befehl ausführen kann, sollte der Bediener sein Urteilsvermögen einsetzen. Bei extrem langen Ausfällen kann es sicherer sein, die einzelne Charge zu opfern, als ein unvorhersehbares Ergebnis zu riskieren.

Kein Ersatz für stabile Stromversorgung

Diese Funktion bietet ein Sicherheitsnetz, ersetzt jedoch nicht die Notwendigkeit einer stabilen Stromversorgung. In Einrichtungen, die anfällig für häufige Stromschwankungen oder Spannungseinbrüche sind, kann das ständige Anhalten und Starten die Heizelemente und Relais des Ofens auf lange Sicht übermäßig belasten.

Für Labore in solchen Umgebungen kann es eine kluge zusätzliche Vorsichtsmaßnahme sein, die Steuerung des Ofens (nicht die Heizelemente mit hohem Stromverbrauch) an eine kleine unterbrechungsfreie Stromversorgung (USV) anzuschließen. Dies stellt sicher, dass das „Gehirn“ des Ofens mit Strom versorgt bleibt und das Herunterfahren und die Wiederherstellung reibungslos verwalten kann.

Funktion variiert je nach Modell

Die Stromausfallwiederherstellung ist heute ein Standardmerkmal der meisten hochwertigen, modernen Sinteröfen. Sie kann jedoch bei älteren oder einfacheren, preisgünstigeren Modellen fehlen. Bei der Bewertung von Geräten sollte dies als unverzichtbares Merkmal für jedes professionelle Dentallabor betrachtet werden.

Die richtige Wahl für Ihr Labor treffen

Dieses einzige Merkmal wirkt sich direkt auf die Effizienz, Rentabilität und Lieferfähigkeit Ihres Labors aus. Nutzen Sie dieses Wissen, um Ihre Geräteentscheidungen zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Risikominimierung liegt: Stellen Sie sicher, dass jeder Ofen, den Sie in Betracht ziehen, „Stromausfallwiederherstellung“ oder „Zyklusfortsetzung aus dem Speicher“ explizit als Schlüsselspezifikation auflistet.

- Wenn Sie in einem Gebiet mit instabiler Stromversorgung arbeiten: Betrachten Sie die Wiederherstellungsfunktion als Ihre primäre Verteidigung und ziehen Sie eine kleine USV für die Ofensteuerung als sekundäre Schutzschicht in Betracht.

- Wenn Sie eine neue Ofenanschaffung bewerten: Betrachten Sie diese Funktion nicht als Luxus, sondern als grundlegende Voraussetzung zum Schutz Ihrer Materialinvestitionen und zur Gewährleistung konsistenter klinischer Ergebnisse.

Indem Sie verstehen, wie moderne Öfen vor Stromausfällen schützen, können Sie sicherstellen, dass der Produktionsworkflow Ihres Labors widerstandsfähig, vorhersehbar und vor kostspieligen Unterbrechungen geschützt bleibt.

Übersichtstabelle:

| Merkmal | Vorteil |

|---|---|

| Stromausfallwiederherstellung | Setzt den Sinterzyklus ab dem Unterbrechungspunkt fort und verhindert fehlgeschlagene Chargen |

| Echtzeit-Datenprotokollierung | Zeichnet Temperatur, Heizrate und Zeit kontinuierlich für eine präzise Wiederherstellung auf |

| Benutzerkontrolle | Ermöglicht dem Bediener, die Wiederaufnahme zu bestätigen oder den Zyklus über den Touchscreen abzubrechen |

| Einschränkungen | Behandelt kurze Ausfälle; längere Ausfälle können das Urteilsvermögen des Bedieners erfordern |

| Empfehlungen | Unerlässlich für Labore; in Gebieten mit instabiler Stromversorgung mit USV kombinieren für zusätzlichen Schutz |

Sichern Sie die Produktivität und Investitionen Ihres Dentallabors mit den fortschrittlichen Sinterlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren zuverlässige Hochtemperatur-Ofenoptionen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefen Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und minimiert Risiken durch Stromunterbrechungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz Ihres Labors steigern und Ihre Zirkonoxid-Restaurationen schützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen