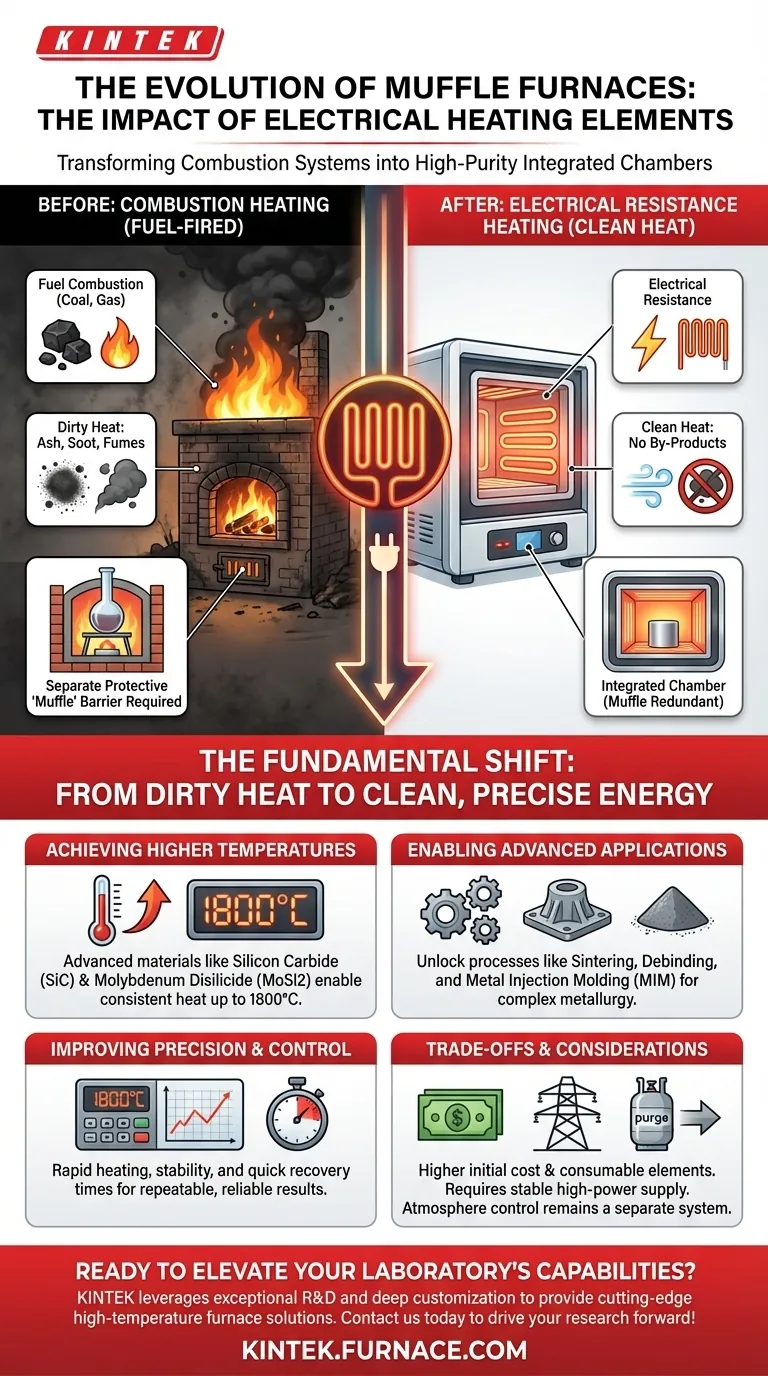

Die Einführung elektrischer Heizelemente war die wichtigste Entwicklung für Muffelöfen und wandelte sie von getrennten Mehrkomponentensystemen in die integrierten Hochreinheitskammern um, die wir heute verwenden. Durch den Ersatz der Kraftstoffverbrennung durch sauberen elektrischen Widerstand eliminierten diese Elemente Nebenprodukte wie Asche, Ruß und Dämpfe. Diese grundlegende Änderung machte die schützende „Muffel“-Barriere überflüssig und ebnete den Weg für höhere Leistung und neue industrielle Anwendungen.

Der Übergang zur elektrischen Beheizung war nicht nur eine Änderung der Energiequelle; er definierte die Kernfunktion des Ofens neu. Er machte die Wärmequelle inhärent sauber, was die Notwendigkeit einer separaten Schutzmuffel beseitigte und die höheren, präziseren Temperaturen freisetzte, die für die moderne Materialwissenschaft erforderlich sind.

Der grundlegende Wandel: Von der Verbrennung zu sauberer Wärme

Der ursprüngliche Muffelofen war eine Lösung für ein Problem: Wie kann man ein Material erhitzen, ohne es mit den Nebenprodukten eines Feuers zu kontaminieren. Die Einführung der Elektrizität beseitigte das Problem an seiner Quelle.

Der ursprüngliche Zweck der Muffel

In traditionellen Öfen wurde die Wärme durch das Verbrennen von Brennstoffen wie Kohle oder Gas erzeugt. Dieser Prozess erzeugte Ruß, Asche und chemische Dämpfe, die das erhitzte Werkstück kontaminieren oder beschädigen würden.

Die Muffel war ein separater, versiegelter Behälter (eine Retorte), der sich im größeren Ofen befand. Sie diente als physische Barriere, die die Ladung vor der „schmutzigen“ Verbrennungswärme schützte.

Die Auswirkungen elektrischer Elemente

Elektrische Heizelemente funktionieren nach dem Prinzip der Widerstandsheizung. Wenn Strom durch ein Material wie einen Hochtemperaturdraht oder -stab fließt, erzeugt er intensive Wärme ohne jegliche Verbrennung.

Dieser Prozess ist von Natur aus sauber. Es gibt keine Dämpfe, keinen Ruß und keine Asche. Die Energie wird direkt als Wärmeabstrahlung oder Konvektion zugeführt.

Neudefinition von „Muffel“ und „Kammer“

Da die Wärmequelle nun sauber war, entfiel die Notwendigkeit einer separaten Schutzbarriere. Die isolierte Heizkammer selbst konnte nun als die saubere Umgebung für die Ladung dienen.

Deshalb sind die Begriffe „Muffelofen“ und „Kammerofen“ heute funktional austauschbar. Der Name „Muffel“ bleibt als historischer Begriff erhalten, bezieht sich aber nun auf die gesamte integrierte Heizkammer.

Erschließung neuer Möglichkeiten mit fortschrittlichen Materialien

Die Beseitigung von Verunreinigungen war nur der erste Schritt. Elektrische Elemente ermöglichten auch die Verwendung fortschrittlicher Materialien, die die Leistungsgrenzen von Öfen erweiterten.

Erreichen höherer und präziserer Temperaturen

Moderne Elektroöfen verwenden spezielle Heizelemente aus Materialien wie Siliziumkarbid oder Molybdändisilizid.

Diese fortschrittlichen Elemente können sicher und konstant Arbeitstemperaturen von bis zu 1.800 °C (3.272 °F) erreichen. Dies ist ein Wärmegrad, der mit traditioneller Brennstoffverbrennung schwer zu erreichen und zu kontrollieren ist.

Ermöglichung hochentwickelter industrieller Prozesse

Die Kombination aus einer reinen Heizerfahrung und extrem hohen Temperaturen eröffnete neue Anwendungen, insbesondere in der Metallurgie und der fortschrittlichen Fertigung.

Diese Fähigkeiten sind entscheidend für Prozesse wie Sintern (Verschmelzen von Pulvermaterialien), Entbindern (Entfernen von Bindemitteln aus Formteilen) und die Herstellung komplexer Teile durch Metal Injection Molding (MIM).

Verbesserung von Effizienz und Kontrolle

Elektrische Wärme bietet eine weitaus präzisere Steuerung als die Regulierung einer Flamme. Moderne Öfen bieten schnelles Aufheizen, Temperaturstabilität und kurze Erholzeiten in in sich geschlossenen, energieeffizienten Gehäusen. Dies führt zu wiederholbareren und zuverlässigeren Ergebnissen.

Die Abwägungen verstehen

Obwohl elektrisch beheizte Öfen einen großen technologischen Sprung darstellen, ist es wichtig, den Kontext ihrer Verwendung zu berücksichtigen.

Anschaffungskosten und Verbrauchsmaterialien

Hochleistungs-Elektroöfen, insbesondere solche mit fortschrittlichen Molybdändisilizid-Elementen, können im Vergleich zu einfacheren, gasbefeuerten Konstruktionen hohe Anschaffungskosten verursachen. Die Heizelemente selbst sind ebenfalls Verbrauchsmaterialien, die schließlich teuer ersetzt werden müssen.

Abhängigkeit von der elektrischen Infrastruktur

Diese Öfen erfordern eine stabile und oft leistungsstarke Stromversorgung. In Gebieten, in denen Elektrizität teuer oder das Netz unzuverlässig ist, kann ein gasbefeuerter Ofen für bestimmte Anwendungen immer noch die praktischere Alternative sein.

Atmosphärenkontrolle ist eine separate Angelegenheit

Obwohl die Wärmequelle sauber ist, ist die Luft in der Kammer nicht inert. Für Prozesse, die eine spezifische Atmosphäre erfordern (z. B. Stickstoff oder Argon zur Verhinderung von Oxidation), benötigt ein Elektroofen immer noch ein unabhängiges System, um die Luft auszuspülen und das kontrollierte Gas zuzuführen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Entwicklung von Verbrennung zu Elektrizität hilft zu verdeutlichen, welche Technologie für eine bestimmte Aufgabe geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Präzision liegt: Ein elektrischer Muffelofen ist die beste Wahl, da er Verbrennungskontaminationen an der Quelle eliminiert.

- Wenn Sie sehr hohe Temperaturen für fortschrittliche Materialien erreichen müssen: Ein moderner Elektroofen mit speziellen Siliziumkarbid- oder Molybdändisilizid-Elementen ist unerlässlich.

- Wenn Ihre Hauptbeschränkungen die Anschaffungskosten und die Verfügbarkeit von Versorgungsunternehmen sind: Ein traditioneller, kraftstoffbefeuerter Ofen kann immer noch rentabel sein, aber Sie müssen planen, wie Sie die Kontamination des Werkstücks handhaben.

Letztendlich ist das Wissen darüber, wie Ihr Ofen Wärme erzeugt, der Schlüssel zur Beherrschung seiner Fähigkeiten und zum Erzielen zuverlässiger Ergebnisse.

Zusammenfassungstabelle:

| Aspekt | Vor elektrischen Elementen | Nach elektrischen Elementen |

|---|---|---|

| Wärmequelle | Kraftstoffverbrennung (z. B. Kohle, Gas) | Elektrische Widerstandsheizung |

| Kontamination | Hoch (Ruß, Asche, Dämpfe) | Eliminiert (saubere Wärme) |

| Temperaturbereich | Begrenzt, weniger präzise | Bis zu 1.800 °C, hochpräzise |

| Anwendungen | Grundlegende Erwärmung, begrenzt durch Kontamination | Sintern, Entbindern, MIM, fortschrittliche Metallurgie |

| Effizienz & Kontrolle | Geringer, schwerer zu regulieren | Hohe Präzision, schnelles Aufheizen, Stabilität |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperatur-Ofenlösungen zu erweitern? Bei KINTEK nutzen wir herausragende F&E und Eigenfertigung, um vielfältige Labore mit hochmodernen Produkten wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen zu versorgen. Unsere starke Fähigkeit zur tiefgehenden Individualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und industriellen Prozesse voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten