Um Änderungen der MPCVD-Geräteparameter auszugleichen, müssen Sie die Frequenz und Phase der Mikrowellenquelle anpassen. Diese beiden Anpassungen sind die primären Stellgrößen, mit denen ein stabiler und effizienter Plasmazustand wiederhergestellt wird, nachdem die physikalischen oder elektrischen Eigenschaften des Reaktors verändert wurden.

Ein MPCVD-Reaktor ist ein fein abgestimmtes Resonanzsystem. Jede physikalische Änderung – von der Einstellung des Probentisches bis zur thermischen Ausdehnung während des Betriebs – verändert seine Resonanzfrequenz und Impedanz. Die Anpassung von Frequenz und Phase der Mikrowellenquelle ist die grundlegende Methode, um die Resonanz wiederherzustellen und sicherzustellen, dass maximale Leistung an das Plasma abgegeben und nicht an die Quelle zurückreflektiert wird.

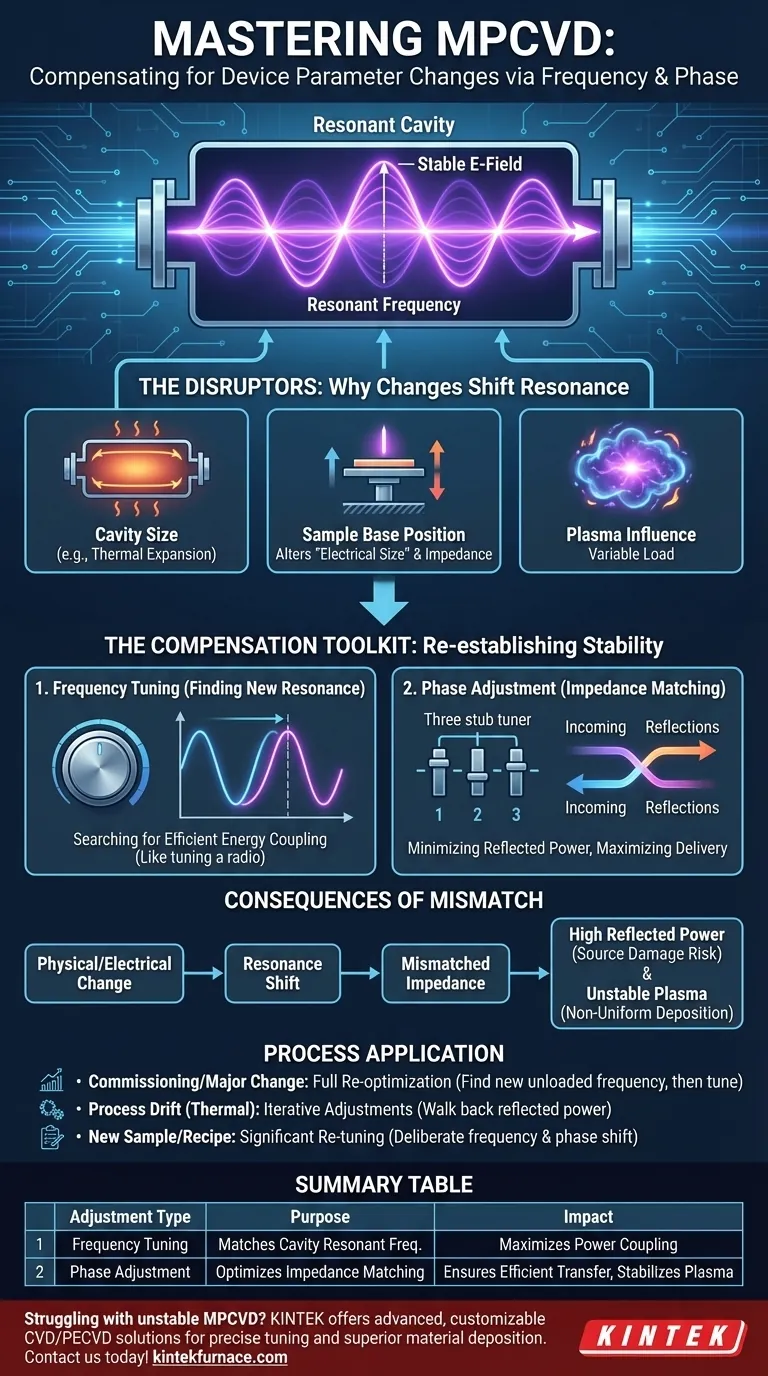

Der MPCVD-Reaktor als Resonanzhohlraum

Um zu verstehen, warum diese Anpassungen von entscheidender Bedeutung sind, müssen Sie das MPCVD-System zunächst nicht nur als Kammer, sondern als Mikrowellen-Resonanzhohlraum betrachten, ähnlich dem Korpus eines Musikinstruments.

Das Ziel: Ein stabiles elektrisches Feld

Der Hauptzweck des Mikrowellensystems besteht darin, ein starkes, stabiles und räumlich begrenztes elektrisches Feld (E-Feld) zu erzeugen. Dieses intensive E-Feld ist es, das Elektronen aus den Prozessgasatomen herauslöst und das Plasma zündet und aufrechterhält.

Erreichen der Resonanz

Ein Resonanzhohlraum besitzt eine spezifische Resonanzfrequenz, bei der er Energie am effizientesten speichert. Wenn die Frequenz des Mikrowellengenerators mit der Resonanzfrequenz des Hohlraums übereinstimmt, verstärken sich die Wellen im Inneren gegenseitig und erzeugen eine starke stehende Welle mit einer sehr hohen E-Feldstärke an einer vorhersagbaren Stelle.

Warum physikalische Änderungen eine Kompensation erfordern

Die Resonanzfrequenz Ihres Hohlraums ist keine feste Konstante. Sie reagiert sehr empfindlich auf die physikalischen und elektrischen Bedingungen in seinem Inneren.

Einfluss der Hohlraumgröße

Der direkteste Einfluss auf die Resonanzfrequenz ist die physikalische Geometrie des Hohlraums. Jede Änderung der Abmessungen des Reaktors, sei sie beabsichtigt (Austausch eines Teils) oder unbeabsichtigt (thermische Ausdehnung), verschiebt die Resonanzfrequenz.

Einfluss der Position der Probenbasis

Das Einführen oder Bewegen von leitfähigem oder dielektrischem Material, wie der Probentisch oder das Substrat selbst, verändert die Verteilung des elektromagnetischen Feldes. Diese Änderung der internen Feldgeometrie verändert effektiv die „elektrische Größe“ des Hohlraums und verschiebt dadurch seine Resonanzfrequenz und verändert seine Impedanz.

Der eigene Einfluss des Plasmas

Das Plasma selbst besitzt einzigartige dielektrische Eigenschaften. Seine Größe, Dichte und Temperatur sind nicht statisch; sie ändern sich dynamisch während des Prozesses. Das bedeutet, dass das Plasma als variable Last für das System wirkt und seine eigenen subtilen, aber wichtigen Verschiebungen der Resonanz verursacht.

Das Kompensationswerkzeug: Frequenz und Phase

Wenn eine physikalische Änderung eine Fehlanpassung verursacht, wird Leistung reflektiert, und das Plasma wird ineffizient oder instabil. Frequenz und Phase sind Ihre Werkzeuge, um dies zu korrigieren.

Frequenzabstimmung: Finden der neuen Resonanz

Die Anpassung der Frequenz der Mikrowellenquelle ist der direkte Weg, um eine Änderung der Resonanzfrequenz des Hohlraums auszugleichen. Durch das Durchfahren der Frequenz „suchen“ Sie im Wesentlichen nach dem neuen Resonanzmaximum, bei dem die Energiekopplung am effizientesten ist.

Dies ist vergleichbar mit dem Neuanstimmen eines Radios auf einen neuen Sender, nachdem die Frequenz abgedriftet ist. Ihr Ziel ist es, die Quellfrequenz an die neue Eigenfrequenz des Hohlraums anzupassen.

Phasenanpassung: Anpassung der Impedanz

Bei der Anpassung der Phase geht es um die Impedanzanpassung. Damit maximale Leistung vom Generator auf das Plasma übertragen wird, muss die Impedanz der Quelle mit der Impedanz des plasmaerfüllten Hohlraums übereinstimmen. Fehlanpassungen führen dazu, dass Leistung reflektiert wird.

Phasenverschiebungen, oft in Form eines 3-Stub-Tuners, werden verwendet, um diese Reflexionen zu eliminieren. Durch die Anpassung der Phase stellen Sie sicher, dass die für das Plasma vorgesehene Leistung tatsächlich an dieses abgegeben wird.

Häufige Fallstricke und Konsequenzen

Das Versäumnis, Systemänderungen angemessen zu kompensieren, führt zu vorhersehbaren und nachteiligen Ergebnissen.

Die Konsequenz einer Fehlanpassung: Reflektierte Leistung

Die unmittelbarste Folge einer Fehlanpassung von Resonanz und Impedanz ist ein Anstieg der reflektierten Leistung. Diese Leistung gelangt nicht in das Plasma, sondern wandert über den Wellenleiter zurück zum Mikrowellengenerator (Magnetron oder Festkörperquelle), was zu Überhitzung und Beschädigung führen kann.

Plasma-Instabilität und Nicht-Uniformität

Ein falsch abgestimmtes System führt zu einem instabilen oder falsch geformten Plasma. Dies kann sich durch ein schwaches, flackerndes, dezentriertes oder falsch geformtes Plasma äußern, was direkt zu einer nicht-uniformen, minderwertigen Materialabscheidung führt.

Einem beweglichen Ziel hinterherjagen

Denken Sie daran, dass sich das System auch während eines stabilen Laufs verändert. Wenn der Reaktor aufheizt, verändert die thermische Ausdehnung die Abmessungen des Hohlraums geringfügig, wodurch die Resonanzfrequenz abdriftet. Dies erfordert periodische oder kontinuierliche automatische Anpassungen, um optimale Bedingungen aufrechtzuerhalten.

Anwendung auf Ihren MPCVD-Prozess

Ihr Ansatz zur Abstimmung sollte von Ihrer spezifischen Situation abhängen.

- Wenn Sie ein neues System in Betrieb nehmen oder eine wichtige Komponente ausgetauscht haben: Sie müssen eine vollständige Neuoptimierung durchführen. Beginnen Sie damit, die neue Resonanzfrequenz ohne Last zu finden, zünden Sie dann das Plasma und passen Sie iterativ sowohl Frequenz als auch Phase an, um die reflektierte Leistung zu minimieren.

- Wenn Sie während eines Laufs Prozessdrift oder Plasma-Instabilität beobachten: Die wahrscheinliche Ursache ist thermische Drift. Nehmen Sie kleine, iterative Anpassungen von Frequenz und/oder Phase vor, um die reflektierte Leistung auf ihr Minimum zurückzuführen.

- Wenn Sie den Probentisch oder die Substratgröße für ein neues Rezept anpassen: Erwarten Sie eine signifikante Verschiebung der Resonanz. Dies ist keine geringfügige Feinabstimmung; es erfordert eine bewusste Neuabstimmung von Frequenz und Phase, um den neuen optimalen Betriebspunkt zu finden.

Die Beherrschung dieser Rückkopplungsschleife zwischen dem physikalischen Zustand des Systems und den Parametern der Mikrowellenquelle ist der Schlüssel zu einer konsistenten und qualitativ hochwertigen Materialabscheidung.

Zusammenfassungstabelle:

| Einstellungstyp | Zweck | Auswirkung auf den MPCVD-Prozess |

|---|---|---|

| Frequenzabstimmung | Passt die Resonanzfrequenz des Hohlraums an | Maximiert die Leistungskopplung an das Plasma, reduziert Reflexionen |

| Phasenanpassung | Optimiert die Impedanzanpassung | Gewährleistet eine effiziente Leistungsübertragung, stabilisiert die Plasmaerzeugung |

Haben Sie Probleme mit Plasma-Instabilität oder ineffizienten MPCVD-Prozessen? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung für Ihre einzigartigen experimentellen Anforderungen und liefern stabiles Plasma und überlegene Materialabscheidung. Kontaktieren Sie uns noch heute, um Ihr MPCVD-Setup zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr