Kurz gesagt, Vakuumöfen sind umweltfreundlich, weil sie Verbrennungs- und chemische Prozesse durch eine saubere, hocheffiziente Vakuumumgebung ersetzen. Indem sie Elektrizität verwenden, um Teile in einer versiegelten, luftleeren Kammer zu erwärmen, eliminieren sie grundsätzlich die direkte Produktion schädlicher Emissionen wie CO2, Abgase und anderer Schadstoffe, die mit herkömmlichen brennstoffbefeuerten Öfen verbunden sind.

Der zentrale Umweltvorteil eines Vakuumofens besteht nicht nur darin, weniger Energie zu verbrauchen; es geht darum, Umweltverschmutzung an der Quelle zu verhindern. Durch das Entfernen von Luft und die Eliminierung der Notwendigkeit der Verbrennung vermeidet der Prozess von Natur aus die Entstehung schädlicher Emissionen und Abfallnebenprodukte, die konventionelle Öfen handhaben und behandeln müssen.

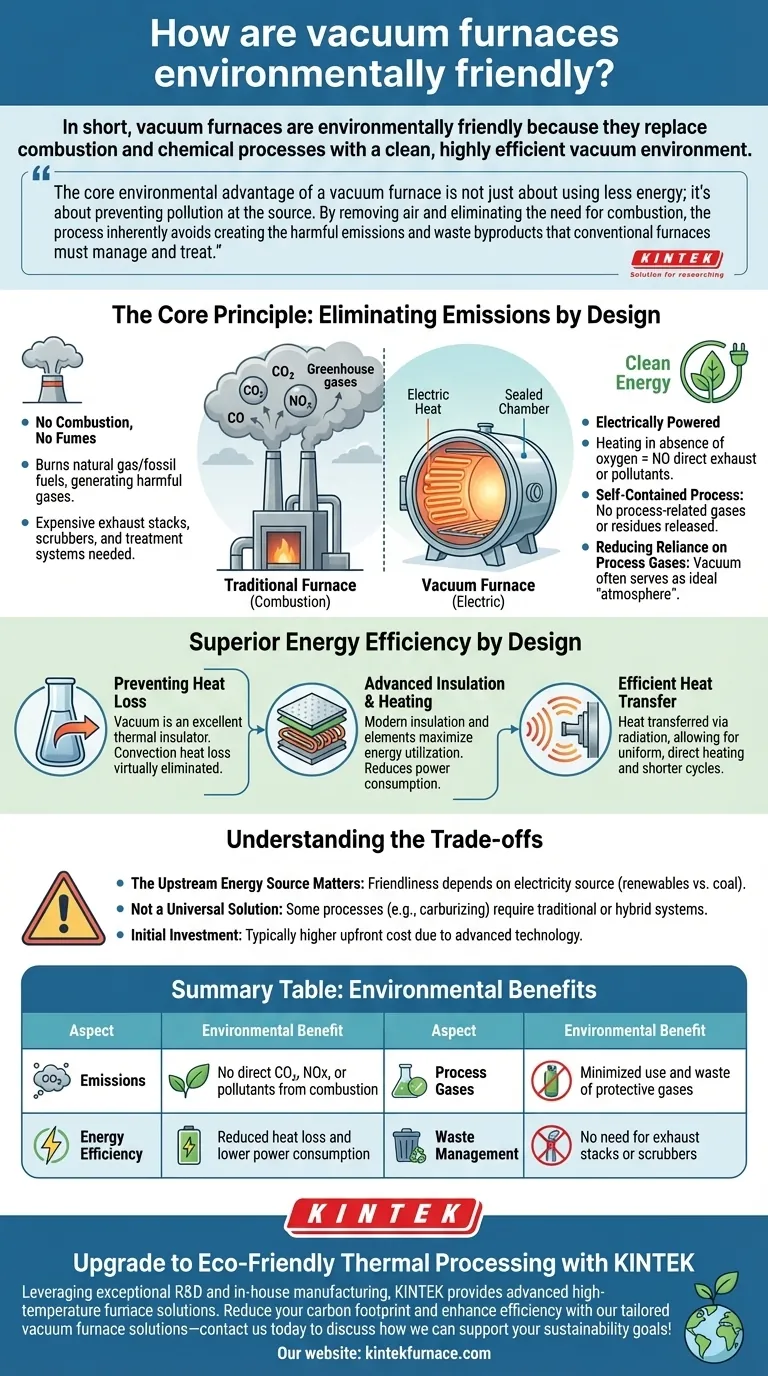

Das Kernprinzip: Emissionseliminierung durch Design

Der bedeutendste Umweltvorteil eines Vakuumofens ergibt sich aus seinem fundamentalen Funktionsprinzip. Im Gegensatz zu einem traditionellen Ofen, der Brennstoff verbrennt, erzeugt ein Vakuumofen Wärme elektrisch in einer kontrollierten, versiegelten Umgebung.

Keine Verbrennung, keine Dämpfe

Traditionelle Öfen verbrennen Erdgas oder andere fossile Brennstoffe, wodurch CO, CO₂, NOx und andere Treibhausgase entstehen, die in die Atmosphäre freigesetzt werden.

Vakuumöfen werden elektrisch betrieben. Die Erwärmung erfolgt in Abwesenheit von Sauerstoff, sodass keine Verbrennung und somit keine direkte Entstehung von Abgasen oder Schadstoffen erfolgt.

Ein in sich geschlossener Prozess

Die versiegelte Vakuumkammer stellt sicher, dass der gesamte thermische Prozess in sich geschlossen ist. Dies verhindert die Freisetzung von prozessbedingten Gasen oder Rückständen am Arbeitsplatz oder in die äußere Umgebung.

Dieses Design eliminiert die Notwendigkeit kostspieliger und komplexer Abgasschornsteine, Wäscher oder Abwasserbehandlungssysteme, die oft für Atmosphäreöfen erforderlich sind.

Reduzierung der Abhängigkeit von Prozessgasen

Für viele Anwendungen wie Glühen und Härten dient das Vakuum selbst als ideale „Atmosphäre“. Es verhindert Oxidation und andere Oberflächenreaktionen ohne die Notwendigkeit brennbarer oder Schutzgase.

Dies reduziert den ökologischen Fußabdruck, der mit der Produktion, dem Transport und dem Ablassen von Prozessgasen wie Stickstoff, Argon oder endothermischem Gas verbunden ist.

Hervorragende Energieeffizienz durch Design

Neben der Eliminierung direkter Emissionen sind Vakuumöfen für außergewöhnliche Energieeffizienz konzipiert, was ihren gesamten CO2-Fußabdruck weiter senkt.

Verhinderung von Wärmeverlusten

Ein Vakuum ist ein ausgezeichneter Wärmeisolator. Durch das Entfernen der meisten Luftmoleküle aus der Kammer wird der Wärmeverlust durch Konvektion praktisch eliminiert.

Dies bedeutet, dass mehr der verbrauchten Energie direkt auf das Werkstück selbst gerichtet wird, anstatt an die Umgebung verloren zu gehen.

Fortschrittliche Isolierung und Heizung

Moderne Vakuumöfen verwenden mehrschichtige Hochleistungsisolationsmaterialien und fortschrittliche Heizelemente, die die Energienutzung maximieren.

Dieses effiziente Design reduziert den gesamten Stromverbrauch im Vergleich zu älteren oder weniger isolierten Ofentypen erheblich und senkt sowohl die Betriebskosten als auch die indirekten Umweltauswirkungen der Stromerzeugung.

Effiziente Wärmeübertragung

Im Vakuum wird Wärme primär durch Strahlung übertragen. Dies ermöglicht eine gleichmäßige, direkte und hochwirksame Erwärmung der Teile ohne Störung durch Gasmoleküle, was zu kürzeren Zykluszeiten und weniger Energieverschwendung beiträgt.

Die Kompromisse verstehen

Obwohl hoch vorteilhaft, ist es wichtig, Vakuumöfen im vollständigen betrieblichen Kontext zu betrachten. Keine Technologie ist ohne ihre Überlegungen.

Die vorgelagerte Energiequelle ist wichtig

Die Umweltfreundlichkeit eines Vakuumofens hängt von seiner Stromquelle ab. Während der Ofen selbst keine direkten Emissionen produziert, hängt sein CO2-Fußabdruck davon ab, wie der Strom erzeugt wird. Ein Ofen, der mit einem kohlebefeuerten Netz betrieben wird, hat einen größeren indirekten Fußabdruck als einer, der mit erneuerbaren Energien betrieben wird.

Keine Universallösung

Einige metallurgische Prozesse erfordern spezifische chemische Wechselwirkungen mit aktiven Gasatmosphären (z. B. Aufkohlen). Obwohl es Hybrid-Vakuumöfen gibt, kann ein traditioneller Atmosphäreofen für diese spezifischen, chemieabhängigen Anwendungen besser geeignet sein.

Anfangsinvestition

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Ihre fortschrittliche Technologie, Steuerung und Vakuumpumpsysteme führen in der Regel zu höheren Anschaffungskosten im Vergleich zu herkömmlichen Atmosphäreöfen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungstechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihren primären Zielen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung direkter Emissionen und der Verbesserung der Arbeitssicherheit liegt: Ein Vakuumofen ist die definitive Lösung, da sein geschlossener, verbrennungsfreier Prozess Schadstoffe an der Quelle eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Senkung langfristiger Betriebskosten liegt: Die überragende Energieeffizienz und der geringere Bedarf an Verbrauchsmaterialien gleichen die höheren Anfangsinvestitionen oft durch niedrigere Betriebskosten aus.

- Wenn Ihr Prozess eine spezifische gasbasierte Oberflächenchemie erfordert: Ein traditioneller Atmosphäreofen oder ein spezialisiertes Hybridsystem, das für diese Reaktion entwickelt wurde, könnte eine praktischere Lösung sein.

Letztendlich ist die Einführung der Vakuumofentechnologie ein strategischer Schritt hin zu einer saubereren, effizienteren und präziseren thermischen Verarbeitung.

Zusammenfassungstabelle:

| Aspekt | Umweltvorteil |

|---|---|

| Emissionen | Keine direkten CO2-, NOx- oder Schadstoffemissionen aus der Verbrennung |

| Energieeffizienz | Reduzierter Wärmeverlust und geringerer Stromverbrauch |

| Prozessgase | Minimierter Einsatz und Abfall von Schutzgasen |

| Abfallmanagement | Kein Bedarf an Abgasschornsteinen oder Wäschern |

Rüsten Sie auf umweltfreundliche thermische Verarbeitung mit KINTEK auf

Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Reduzieren Sie Ihren CO2-Fußabdruck und steigern Sie die Effizienz mit unseren maßgeschneiderten Vakuumofenlösungen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Nachhaltigkeitsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung