In Vakuumöfen wird die Wahl des Heizelementmaterials fast ausschließlich von der angestrebten Betriebstemperatur bestimmt. Für Prozesse bei niedrigeren Temperaturen bis etwa 1200 °C sind metallische Legierungen wie Nickel-Chrom Standard. Für Hochtemperaturanwendungen wie Sintern oder Härten greift die Industrie auf fortschrittliche Materialien wie Molybdän, Wolfram und Graphit zurück, die zuverlässig bei Temperaturen über 2200 °C arbeiten können.

Das Kernprinzip ist einfach: Mit steigenden Prozesstemperaturanforderungen müssen sich die Heizelementmaterialien von gängigen Legierungen zu spezialisierten hochschmelzenden Metallen, Keramiken und Graphit entwickeln, wobei jedes seine eigenen betrieblichen Eigenschaften und Kompromisse mit sich bringt.

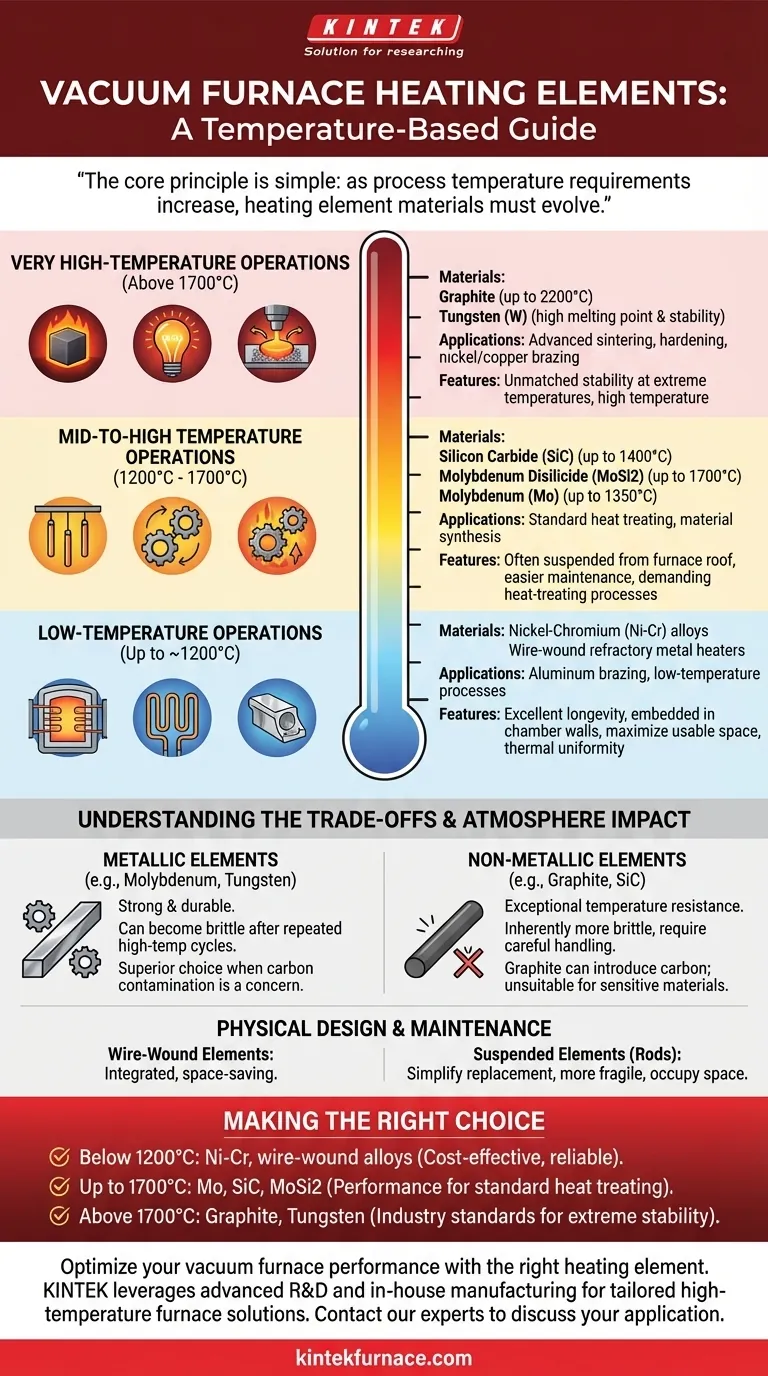

Ein temperaturabhängiger Leitfaden für Heizelemente

Die Auswahl des richtigen Heizelements ist grundlegend für den Ofenbau und die Leistung. Das Material muss nicht nur die gewünschte Temperatur erreichen, sondern auch seine strukturelle Integrität und chemische Stabilität in der Vakuumumgebung beibehalten.

Niedertemperaturbetrieb (bis ca. 1200 °C)

Für Anwendungen wie das Aluminiumlöten sind Nickel-Chrom (Ni-Cr)-Legierungen und ähnliche drahtgewickelte Hochtemperaturmetallheizer die gängigste Wahl.

Diese metallischen Elemente bieten im niedrigeren Temperaturbereich eine ausgezeichnete Leistung und Langlebigkeit. Sie sind oft direkt in die isolierten Kammerwände des Ofens integriert, ein Design, das den nutzbaren Raum maximiert und die thermische Gleichmäßigkeit fördert.

Mittel- bis Hochtemperaturbetrieb (1200 °C - 1700 °C)

Dieser Bereich wird von fortschrittlicheren Materialien dominiert, die anspruchsvollere Wärmebehandlungsprozesse bewältigen können.

Zu den wichtigsten Materialien gehören Siliziumkarbid (SiC), das bis zu 1400 °C erreichen kann, und Molybdändisilizid (MoSi2), das bis zu 1700 °C betrieben werden kann. Molybdän (Mo)-Elemente werden ebenfalls in diesem Bereich eingesetzt, typischerweise bis 1350 °C.

Im Gegensatz zu ihren Niedertemperatur-Pendants werden diese Elemente oft von der Ofendecke abgehängt, was die Wartung erleichtert.

Sehr Hochtemperaturbetrieb (über 1700 °C)

Für die extremsten Temperaturprozesse, wie fortgeschrittenes Sintern, Härten und Nickel- oder Kupferlöten, sind nur wenige Materialien geeignet.

Graphit ist ein dominierendes Material in dieser Kategorie und kann Temperaturen von bis zu 2200 °C erreichen. Wolfram (W) ist eine weitere ausgezeichnete Wahl für diese Hochtemperatur-Anwendungen, geschätzt für seinen hohen Schmelzpunkt und seine Stabilität.

Verständnis der Kompromisse

Es reicht nicht aus, einfach ein Material einer Temperatur zuzuordnen. Eine effektive Auswahl erfordert ein Verständnis der inhärenten Kompromisse zwischen verschiedenen Materialtypen.

Metallische vs. nichtmetallische Elemente

Hochschmelzende Metalle wie Molybdän und Wolfram sind stark und langlebig, können aber nach wiederholten Hochtemperaturzyklen spröde werden.

Nichtmetallische Elemente wie Graphit und Siliziumkarbid bieten eine außergewöhnliche Temperaturbeständigkeit, sind aber von Natur aus spröder und erfordern eine sorgfältige Handhabung bei Installation und Wartung.

Auswirkungen auf die Ofenatmosphäre und den Prozess

Das Heizelementmaterial kann direkt mit der Ofenatmosphäre und dem zu bearbeitenden Teil interagieren.

Graphit kann beispielsweise Kohlenstoff in die Umgebung einbringen, was für bestimmte Materialien, die empfindlich auf Aufkohlung reagieren, unerwünscht sein kann. In diesen Fällen ist ein metallisches Element wie Molybdän oder Wolfram eine überlegene Wahl.

Physikalisches Design und Wartung

Die physikalische Form des Elements beeinflusst das Ofendesign. Drahtgewickelte Elemente sind integriert und platzsparend.

Abgehängte Elemente (wie SiC- und MoSi2-Stäbe) vereinfachen den Austausch, können aber zerbrechlicher sein und mehr Platz in der Heizzone einnehmen. Dieser Unterschied wirkt sich sowohl auf die Anfangskosten als auch auf die langfristige Wartungsfreundlichkeit des Ofens aus.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihren primären Prozessanforderungen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Niedertemperaturlöten oder Anlassen (unter 1200 °C) liegt: Nickel-Chrom oder andere drahtgewickelte metallische Legierungen bieten eine kostengünstige und zuverlässige Lösung.

- Wenn Ihr Hauptaugenmerk auf Standard-Wärmebehandlung oder Materialsynthese (bis 1700 °C) liegt: Molybdän-, SiC- oder MoSi2-Elemente bieten die erforderliche Leistung, wobei die endgültige Wahl von Ihren genauen Temperatur- und Atmosphärenanforderungen abhängt.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursintern oder Speziallötungen (über 1700 °C) liegt: Graphit und Wolfram sind Industriestandards und bieten unübertroffene Stabilität bei extremen Temperaturen.

Letztendlich ist die Auswahl des richtigen Heizelements der entscheidende erste Schritt, um sicherzustellen, dass Ihr Vakuumofen präzise, zuverlässig und effizient arbeitet.

Zusammenfassungstabelle:

| Temperaturbereich | Gängige Materialien | Schlüssel-Anwendungen |

|---|---|---|

| Bis ca. 1200 °C | Nickel-Chrom (Ni-Cr) Legierungen | Aluminiumlöten, Niedertemperaturprozesse |

| 1200 °C - 1700 °C | Molybdän, Siliziumkarbid (SiC), Molybdändisilizid (MoSi2) | Standard-Wärmebehandlung, Materialsynthese |

| Über 1700 °C | Graphit, Wolfram | Hochtemperatursintern, Speziallötungen |

Optimieren Sie die Leistung Ihres Vakuumofens mit dem richtigen Heizelement. Bei KINTEK nutzen wir unsere fortschrittliche F&E und unsere eigene Fertigung, um maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre Heizelemente exakt auf Ihre einzigartigen Temperatur- und Prozessanforderungen abgestimmt sind. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und überlegene thermische Verarbeitungsergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität