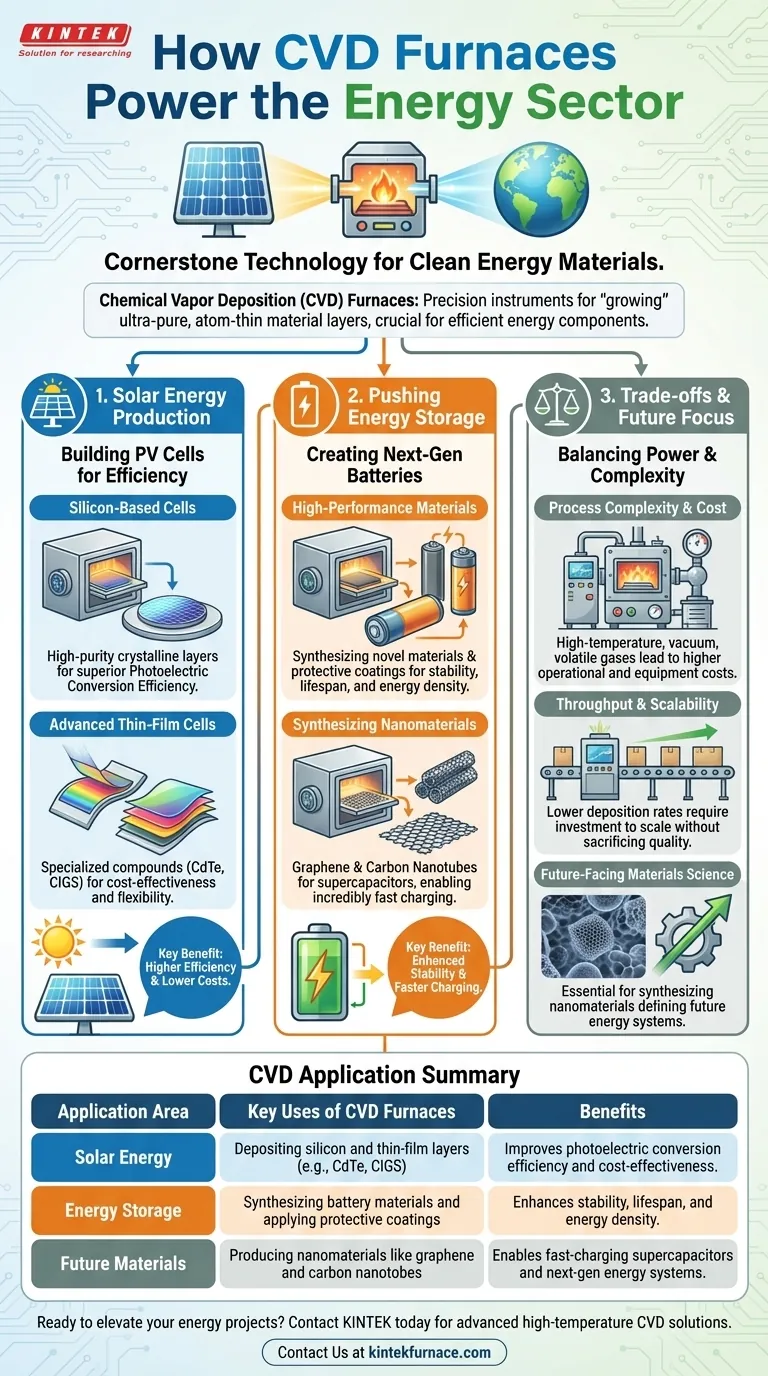

Im Kern sind Chemical Vapor Deposition (CVD)-Öfen eine Eckpfeiler-Technologie für die Herstellung von Hochleistungsmaterialien, die die saubere Energiewende vorantreiben. Sie werden hauptsächlich zur Herstellung der grundlegenden Schichten moderner Solarzellen verwendet und sind zunehmend entscheidend für die Entwicklung fortschrittlicher Materialien für Batterien der nächsten Generation.

Ein CVD-Ofen ist nicht nur ein Hochtemperaturofen; er ist ein Präzisionsinstrument. Seine einzigartige Fähigkeit, ultrareine, atomdünne Materialschichten auf einer Oberfläche "wachsen" zu lassen, macht ihn unverzichtbar für die Herstellung der effizienten und kostengünstigen Komponenten, die der Energiesektor benötigt.

Die Rolle von CVD bei der Solarenergieproduktion

Der bedeutendste Einfluss von CVD-Öfen im Energiesektor liegt in der Herstellung von Photovoltaik (PV)-Zellen, gemeinhin als Solarzellen bekannt. Der Prozess ist unerlässlich für die Schaffung der Halbleiterschichten, die Sonnenlicht in Elektrizität umwandeln.

Bau von Silizium-basierten Solarzellen

Die meisten heutigen Solarmodule basieren auf einer Siliziumgrundlage. CVD-Öfen werden verwendet, um extrem reine, kristalline Siliziumschichten auf ein Substrat abzuscheiden.

Diese präzise Kontrolle über Schichtdicke und Reinheit steht in direktem Zusammenhang mit der photoelektrischen Umwandlungseffizienz des Moduls – seiner Fähigkeit, Licht in nutzbare Energie umzuwandeln.

Herstellung von fortschrittlichen Dünnschichtzellen

CVD ist auch entscheidend für die Herstellung neuerer Arten von Dünnschichtsolarzellen. Diese Technologie ermöglicht die Abscheidung spezialisierter Verbindungen mit hervorragenden Solareigenschaften.

Materialien wie Cadmiumtellurid (CdTe) und Kupfer-Indium-Gallium-Selenid (CIGS) können mittels CVD abgeschieden werden. Diese Dünnschichtzellen bieten oft Vorteile in Bezug auf Kosteneffizienz und können auf flexible Oberflächen aufgebracht werden.

Die Grenzen der Energiespeicherung erweitern

Jenseits der Erzeugung ist die Energiespeicherung eine kritische Herausforderung. Die CVD-Technologie wird eingesetzt, um die fortschrittlichen Materialien zu schaffen, die für bessere, leistungsstärkere Batterien und andere Speichergeräte benötigt werden.

Erzeugung von Hochleistungsbatteriematerialien

Die Leistung einer Batterie hängt stark von den in ihren Elektroden und Elektrolyten verwendeten Materialien ab. CVD-Öfen werden zur Synthese neuartiger Materialien und zum Aufbringen von Schutzschichten verwendet.

Diese ultradünnen Beschichtungen können die Stabilität einer Batterie verbessern, ihre Lebensdauer verlängern und ihre Energiedichte erhöhen, um den intensiven Anforderungen der neuen Energiebranche gerecht zu werden.

Synthese von Nanomaterialien für zukünftige Technologien

CVD ist eine der primären Methoden zur Herstellung fortschrittlicher Nanomaterialien wie Graphen und Kohlenstoffnanoröhren.

Diese Materialien besitzen außergewöhnliche elektrische und physikalische Eigenschaften, was sie zu idealen Kandidaten für Energiespeicher der nächsten Generation wie Superkondensatoren macht, die unglaublich schnelle Lade- und Entladezyklen versprechen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD keine Universallösung. Es ist ein komplexer und oft teurer Prozess, der erhebliches Fachwissen und Kapitalinvestitionen erfordert.

Prozesskomplexität und Kosten

CVD-Öfen arbeiten unter streng kontrollierten Bedingungen, oft mit hohen Temperaturen, Vakuumumgebungen und flüchtigen Prekursorgasen. Diese Komplexität führt zu höheren Betriebs- und Gerätekosten im Vergleich zu einfacheren Beschichtungsmethoden.

Durchsatz und Skalierbarkeit

Obwohl ideal für die Herstellung hochreiner, gleichmäßiger Schichten, können einige CVD-Prozesse geringere Abscheidungsraten aufweisen als andere industrielle Methoden. Die Skalierung der Produktion, um eine massive Nachfrage zu decken, erfordert erhebliche technische Anstrengungen und Investitionen, um den Durchsatz ohne Qualitätseinbußen zu optimieren.

Wie Sie dies für Ihr Ziel anwenden können

Ihr Interesse an der Rolle von CVD im Energiesektor hängt von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Solarenergieerzeugung liegt: Erkennen Sie, dass CVD die entscheidende Schlüsseltechnologie hinter der Effizienz und den sinkenden Kosten sowohl traditioneller Silizium- als auch moderner Dünnschichtsolarzellen ist.

- Wenn Ihr Hauptaugenmerk auf Energiespeicherung und Batterien liegt: Betrachten Sie CVD als ein kritisches Forschungs- und Entwicklungs- sowie Fertigungsinstrument zur Schaffung der fortschrittlichen Materialien und Beschichtungen, die die nächste Stufe der Batterieleistung freisetzen werden.

- Wenn Ihr Hauptaugenmerk auf zukunftsweisender Materialwissenschaft liegt: Betrachten Sie CVD als den wesentlichen Prozess zur Synthese von Nanomaterialien wie Graphen, die zukünftige Generationen von Energiesystemen definieren werden.

Letztendlich ist der CVD-Ofen ein grundlegender Baustein für die Schaffung der Materialien, die eine nachhaltige Energiezukunft ermöglichen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendungen von CVD-Öfen | Vorteile |

|---|---|---|

| Solarenergie | Abscheidung von Silizium- und Dünnschichtschichten (z.B. CdTe, CIGS) für Photovoltaikzellen | Verbessert die photoelektrische Umwandlungseffizienz und Kosteneffizienz |

| Energiespeicherung | Synthese von Batteriematerialien und Aufbringen von Schutzschichten | Verbessert Stabilität, Lebensdauer und Energiedichte |

| Zukünftige Materialien | Herstellung von Nanomaterialien wie Graphen und Kohlenstoffnanoröhren | Ermöglicht schnellladende Superkondensatoren und Energiesysteme der nächsten Generation |

Bereit, Ihre Energieprojekte mit präzisionsgefertigten CVD-Lösungen voranzutreiben? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die speziell auf den Energiesektor zugeschnitten sind. Unsere Produktlinie, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphäreöfen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie Solarzellen, Batteriematerialien oder Nanomaterialien entwickeln, wir können Ihnen helfen, überlegene Leistung und Effizienz zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen