Ja, absolut. Graphit kann mit einem Induktionssystem sehr effektiv erhitzt werden. Da die Induktionserwärmung bei jedem elektrisch leitfähigen Material funktioniert, macht die Fähigkeit von Graphit, Elektrizität zu leiten, es zu einem erstklassigen Kandidaten für diesen Prozess, oft mit einzigartigen Vorteilen gegenüber herkömmlichen Metallen.

Obwohl wir Induktion typischerweise mit dem Erhitzen von Metallen in Verbindung bringen, macht die ausgeprägte Kombination aus elektrischer Leitfähigkeit, hoher thermischer Beständigkeit und hohem spezifischem Widerstand Graphit zu einem außergewöhnlich nützlichen – und manchmal überlegenen – Material für spezialisierte Hochtemperatur-Induktionsanwendungen.

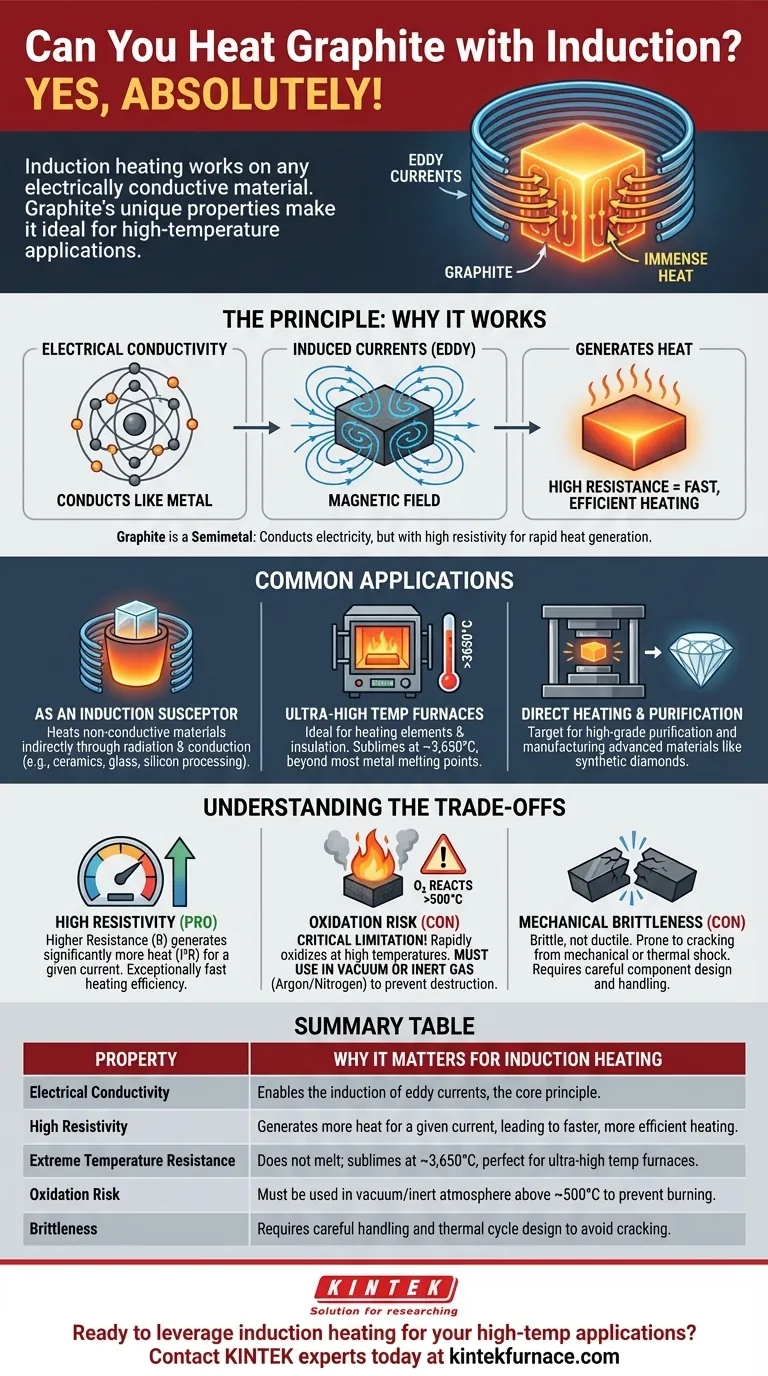

Das Prinzip: Warum Induktion bei Graphit funktioniert

Bei der Induktionserwärmung geht es im Grunde darum, elektrische Ströme in einem Material zu induzieren. Wenn ein Material Elektrizität leiten kann, kann es durch Induktion erwärmt werden.

Elektrische Leitfähigkeit ist der Schlüssel

Das von einer Induktionsspule erzeugte Wechselfeld bewirkt die Bewegung von Elektronen in einem leitfähigen Material, wodurch starke interne elektrische Ströme entstehen, die als Wirbelströme bezeichnet werden. Der natürliche Widerstand des Materials gegen den Fluss dieser Ströme erzeugt sehr schnell immense Hitze.

Die leitfähige Struktur von Graphit

Graphit ist ein Allotrop (eine spezifische Form) von Kohlenstoff. Seine Atome sind in einer geschichteten, blattartigen Struktur angeordnet. Elektronen können sich entlang dieser Schichten frei bewegen, wodurch Graphit ähnlich wie ein Metall Elektrizität leiten kann.

Ein Halbmetall, kein typisches Metall

Obwohl es kein Metall im herkömmlichen Sinne ist, wird Graphit als Halbmetall oder Halbleiter eingestuft. Seine elektrische Leitfähigkeit ist geringer als die von Kupfer, aber mehr als ausreichend, damit der Induktionsprozess effizient funktioniert. Tatsächlich kann sein höherer elektrischer Widerstand oft zu einer schnelleren und effizienteren Erwärmung führen.

Häufige Anwendungen für induktionserwärmten Graphit

Graphit ist nicht nur ein Material, das durch Induktion erwärmt werden kann; es ist oft das bevorzugte Material für mehrere kritische industrielle und wissenschaftliche Prozesse.

Als Induktionssuszeptor

Dies ist die häufigste Anwendung. Ein Graphitsuszeptor (typischerweise ein Tiegel oder eine Kammer) wird von der Induktionsspule erhitzt. Er überträgt diese Wärme dann durch Strahlung und Leitung auf ein darin befindliches nicht leitfähiges Material. Auf diese Weise werden Materialien wie Keramik, Glas oder Silizium in Induktionsöfen verarbeitet.

Für Hochtemperaturofen

Graphit schmilzt bei atmosphärischem Druck nicht; es sublimiert (geht direkt vom festen in den gasförmigen Zustand über) bei etwa 3.650 °C (6.602 °F). Diese unglaubliche Temperaturbeständigkeit macht es zum idealen Material für den Bau von Heizelementen und Isolierungen in Vakuum- oder Inertgas-Induktionsöfen, die bei Temperaturen arbeiten, die weit über dem Schmelzpunkt der meisten Metalle liegen.

Zur direkten Erwärmung und Reinigung

Bei einigen Prozessen ist das Graphitteil selbst das Ziel. Dies kann zur Reinigung von Graphit auf extrem hohe Reinheitsgrade oder zur Herstellung fortschrittlicher Materialien wie synthetischer Diamanten verwendet werden, wobei Graphit unter enormem Druck erhitzt wird.

Verständnis der Kompromisse

Die Verwendung von Graphit ist nicht ohne spezifische Überlegungen. Seine Eigenschaften unterscheiden sich erheblich von denen von Metallen, was sowohl Vorteile als auch Herausforderungen mit sich bringt.

Hoher spezifischer Widerstand und Heizeffizienz

Graphit hat einen signifikant höheren spezifischen Widerstand als Metalle wie Stahl oder Kupfer. Dieser höhere Widerstand (R) bedeutet, dass bei einem gegebenen induzierten Strom (I) die erzeugte Wärme (I²R) viel größer ist. Dies kann dazu führen, dass sich Graphit außergewöhnlich schnell erwärmt, erfordert jedoch möglicherweise andere Frequenzen der Stromversorgung für eine optimale Leistung.

Oxidationsrisiko

Dies ist die kritischste Einschränkung. Bei hohen Temperaturen (typischerweise über 500 °C oder 932 °F) reagiert Graphit mit Sauerstoff in der Luft und oxidiert schnell, wobei es sich im Wesentlichen verbrennt. Bei jeder Hochtemperaturanwendung muss Graphit in einer Vakuum- oder Inertgasatmosphäre (wie Argon oder Stickstoff) verwendet werden, um seine Zerstörung zu verhindern.

Mechanische Sprödigkeit

Im Gegensatz zu Metallen, die typischerweise duktil sind und sich biegen können, ist Graphit spröde. Es kann reißen oder splittern, wenn es mechanischen Stößen oder thermischen Spannungen durch ungleichmäßige Erwärmung ausgesetzt wird. Bauteile müssen sorgfältig konstruiert werden, um dies zu berücksichtigen.

Die richtige Wahl für Ihre Anwendung treffen

Um zu entscheiden, ob Graphit das richtige Material ist, berücksichtigen Sie Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung eines nicht leitfähigen Materials liegt: Verwenden Sie einen Graphittiegel als Induktionssuszeptor für eine zuverlässige und effiziente indirekte Erwärmung.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen (>2000°C) zu erreichen: Graphit ist eine der besten verfügbaren Optionen, aber Sie müssen in einem Vakuum oder einer Inertgasatmosphäre arbeiten, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erwärmung einer komplexen Form liegt: Der hohe spezifische Widerstand von Graphit ermöglicht eine sehr schnelle Erwärmung, stellen Sie jedoch sicher, dass Ihr Bauteildesign und Ihr Heizzyklus seine mechanische Sprödigkeit berücksichtigen, um Brüche zu vermeiden.

Indem Sie seine einzigartigen Eigenschaften und Einschränkungen verstehen, können Sie Graphit als ein leistungsstarkes und effizientes Werkzeug in fortschrittlichen Induktionserwärmungssystemen nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für die Induktionserwärmung wichtig ist |

|---|---|

| Elektrische Leitfähigkeit | Ermöglicht die Induktion von Wirbelströmen, dem Kernprinzip des Prozesses. |

| Hoher spezifischer Widerstand | Erzeugt mehr Wärme (I²R) für einen gegebenen Strom, was zu einer schnelleren, effizienteren Erwärmung führt. |

| Extreme Temperaturbeständigkeit | Schmilzt nicht; sublimiert bei ~3.650 °C, was es perfekt für Hochtemperaturofen macht. |

| Oxidationsrisiko | Muss bei über ~500 °C in einem Vakuum oder einer Inertgasatmosphäre (z. B. Argon) verwendet werden, um Verbrennung zu verhindern. |

| Sprödigkeit | Erfordert sorgfältige Handhabung und thermische Zyklusgestaltung, um Risse durch mechanische oder thermische Schocks zu vermeiden. |

Sind Sie bereit, die Kraft der Induktionserwärmung für Ihre anspruchsvollsten Hochtemperaturanwendungen zu nutzen?

Bei KINTEK sind wir auf fortschrittliche thermische Lösungen spezialisiert. Unsere Expertise im Design von Hochtemperaturofen, einschließlich Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starken internen F&E- und Fertigungskapazitäten ergänzt. Ob Sie ein Standardsystem oder eine tiefgreifende kundenspezifische Lösung für die Verarbeitung von Graphit oder anderen fortschrittlichen Materialien benötigen, wir können die präzise Leistung und Zuverlässigkeit liefern, die Ihr Labor erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Ergebnisse mit Ihren Hochtemperaturprozessen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung