Sie haben Wochen, vielleicht Monate damit verbracht, Ihren Prozess zu perfektionieren. Die Materialien sind makellos, das Verfahren ist sorgfältig dokumentiert und Ihr Team führt es fehlerfrei aus. Dennoch ist die Teile, die aus Ihrem Hochtemperatur-Ofen kommen, ein Glücksspiel. Einige entsprechen perfekt den Spezifikationen, während andere verzogen, spröde sind oder die Qualitätskontrolle nicht bestehen. Die Ofensteuerung zeigt zuversichtlich die eingestellte Temperatur an – 1000 °C –, aber die inkonsistenten Ergebnisse erzählen eine andere Geschichte. Sie stecken in einer frustrierenden Schleife von Wiederholungen fest, verschwenden wertvolle Materialien und Zeit, ohne einen klaren Schuldigen in Sicht.

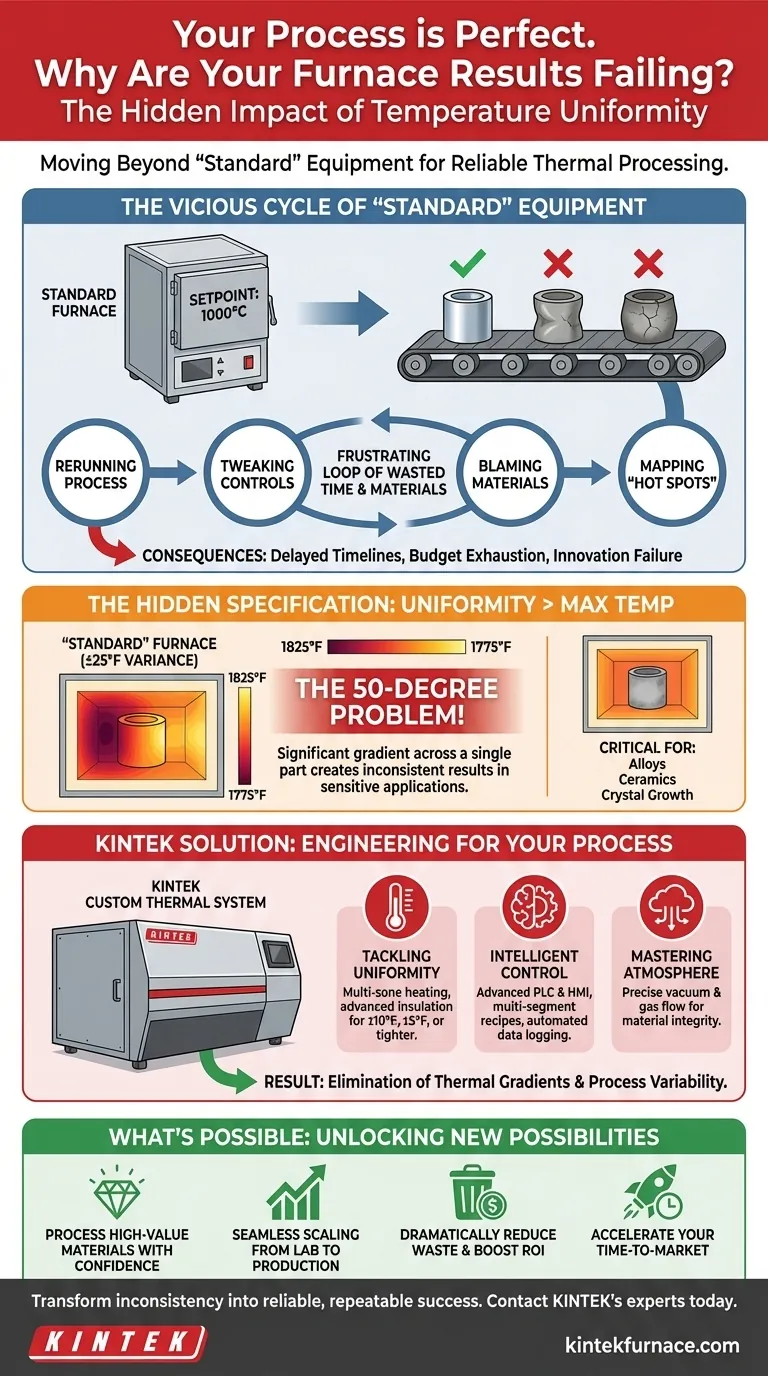

Der Teufelskreis von "Standard"-Ausrüstung

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. Viele Labore und Produktionsstätten investieren in einen "Standard"-Kasten- oder Rohrofen, der auf zwei Hauptspezifikationen basiert: Maximaltemperatur und Kammergröße. Das erscheint logisch. Wenn Sie bei 1000 °C verarbeiten müssen, sollte ein für 1200 °C ausgelegter Ofen mehr als ausreichend sein, oder?

Diese Annahme führt zu einem kostspieligen Zyklus der Fehlersuche:

- Wiederholung des Prozesses: In der Hoffnung, dass die nächste Charge auf magische Weise richtig wird.

- Anpassen der Steuerung: Anpassen von Aufheizraten oder Haltezeiten auf der einfachen Steuerung, Behandlung des Symptoms statt der Ursache.

- Schuldzuweisung an Materialien: Hinterfragen Ihrer Rohmateriallieferung, auch wenn diese alle Eingangsprüfungen bestanden hat.

- "Hot Spots" kartieren: Möglicherweise stellen Sie sogar fest, dass Proben in der Mitte des Ofens anders reagieren als Proben in der Nähe der Ränder, aber Ihnen fehlen die Werkzeuge, um dies zu beheben.

Die kommerziellen Konsequenzen sind gravierend. Projektzeitpläne verzögern sich, F&E-Budgets werden durch Materialverschwendung erschöpft und vielversprechende Innovationen können nicht skaliert werden, weil der Prozess nicht wiederholbar ist. Das Vertrauen in Ihre eigenen Daten beginnt zu schwinden. Der Ofen, der als zuverlässiges Arbeitstier gedacht war, wird zur größten Variable in Ihrem gesamten Betrieb.

Die versteckte Spezifikation: Warum Gleichmäßigkeit wichtiger ist als die Maximaltemperatur

Hier ist der Wendepunkt: Das Problem ist nicht Ihr Prozess. Es ist, dass Sie ein Allzweckwerkzeug für eine Spezialistenaufgabe verwenden. Die kritischste Leistungskennzahl eines Ofens ist oft in der Kleingedruckten einer Spezifikationsliste versteckt: Temperaturgleichmäßigkeit.

Ein Standardofen kann mit ±25 °F (oder ~±15 °C) angegeben sein. Das ist für nicht kritische Massenprozesse wie allgemeines Glühen vollkommen akzeptabel. Aber was bedeutet das für Ihre fortgeschrittene Anwendung?

Das 50-Grad-Problem in einem "Standard"-Ofen

Stellen Sie sich vor, Ihr Prozess erfordert ein kritisches Halten bei 1800 °F. Bei einer Gleichmäßigkeit von ±25 °F könnte ein Teil Ihrer Komponente 1775 °F erfahren, während ein anderes Teil gleichzeitig 1825 °F erfährt. Das ist ein Temperaturgradient von 50 Grad über ein einziges Teil.

Für empfindliche Metalllegierungen, fortschrittliche Keramiken oder Kristallzüchtung ist diese 50-Grad-Abweichung der Unterschied zwischen Erfolg und katastrophalem Versagen. Sie erklärt, warum eine Seite eines Teils perfekt gesintert ist, während die andere unterverarbeitet ist. Dies ist der grundlegende, physikalisch bedingte Grund, warum Ihre Ergebnisse inkonsistent sind. Die "gängigen Lösungen" versagen, weil sie die thermischen Dynamiken der Ofenkammer nicht ändern können. Das Anpassen einer einfachen Steuerung kann einen Temperaturgradienten von 50 Grad, der in das Design des Ofens selbst eingearbeitet ist, nicht korrigieren.

Über "Standard" hinaus: Einen Ofen für Ihren Prozess entwickeln

Um echte Prozesskontrolle zu erreichen, benötigen Sie keinen etwas besseren Standardofen. Sie benötigen ein thermisches System, das speziell für Ihr gewünschtes Ergebnis entwickelt wurde. Dies erfordert ein Werkzeug, das von Grund auf so konzipiert ist, dass es das liefert, was tatsächlich wichtig ist: außergewöhnliche Temperaturgleichmäßigkeit, präzise Atmosphärenkontrolle und intelligente Automatisierung.

Dies ist das Kernprinzip hinter den Lösungen von KINTEK. Wir verkaufen nicht nur Öfen; wir entwickeln kundenspezifische thermische Verarbeitungssysteme, die auf einem tiefen Verständnis der Herausforderungen unserer Kunden basieren.

Vom Allzweck-Kasten zum Präzisionsinstrument

Anstatt durch handelsübliche Spezifikationen eingeschränkt zu sein, zielt unser Ansatz auf die Grundursache der Prozessvariabilität ab und löst sie:

- Gleichmäßigkeit direkt angehen: Wo ein Standardofen ±25 °F bietet, können wir Mehrzonen-Heizsysteme mit fortschrittlichen Isolationspaketen entwickeln, um eine Gleichmäßigkeit von ±10 °F, ±5 °F oder noch enger zu liefern. Dies eliminiert die thermischen Gradienten, die zu inkonsistenten Ergebnissen führen.

- Intelligente Steuerung bereitstellen: Anstelle von einfachen Steuerungen integrieren wir fortschrittliche SPS- und HMI-Systeme. Dies ermöglicht komplexe, mehrsegmentige Rezepte, automatisierte Datenprotokollierung zur Prozessvalidierung und nahtlose Integration in Ihren Arbeitsablauf.

- Die Atmosphäre beherrschen: Für oxidationsempfindliche Materialien sind unsere Vakuum- und Atmosphärenöfen so konzipiert, dass sie die exakte Umgebung liefern, die Ihr Prozess erfordert, und die chemische und physikalische Integrität Ihrer Materialien gewährleisten.

Unser Prozess beginnt nicht mit einem Katalog, sondern mit Ihren Anforderungen. Durch die Nutzung unserer F&E-Expertise und unserer Inhouse-Fertigung bauen wir das präzise Werkzeug, das Sie benötigen, um die Arbeit jedes Mal richtig zu erledigen.

Was ist möglich, wenn Ihr Ofen nicht mehr die Variable ist?

Wenn sich Ihr Ofen von einer Quelle der Unsicherheit in ein zuverlässiges Präzisionsinstrument verwandelt, eröffnen sich völlig neue Möglichkeiten. Die Energie, die Ihr Team einst für die Fehlersuche aufwendete, kann nun auf Innovationen konzentriert werden.

Mit einem von KINTEK kundenspezifisch entwickelten Ofen können Sie:

- Hochwertige Materialien mit Zuversicht verarbeiten: Arbeiten Sie mit empfindlichen Materialien der nächsten Generation, die zuvor zu riskant oder schwierig wiederholbar zu verarbeiten waren.

- Nahtlose Skalierung vom Labor zur Produktion: Entwickeln Sie einen Prozess in der F&E und wissen Sie, dass er mit vorhersehbaren, konsistenten Ergebnissen skaliert werden kann.

- Abfall drastisch reduzieren: Eliminieren Sie fehlgeschlagene Chargen und verschwendetes Material und erzielen Sie eine direkte und signifikante Rendite Ihrer Investition.

- Ihre Markteinführungszeit beschleunigen: Durch die Beseitigung einer Hauptquelle für Prozessvariabilität können Sie neue Produkte und Innovationen schneller als Ihre Konkurrenz auf den Markt bringen.

Ihr Ofen sollte ein Wettbewerbsvorteil sein, kein Engpass. Hören Sie auf, mit einem Allzweckwerkzeug zu kämpfen, und lassen Sie uns die spezifische Lösung bauen, die Ihre Arbeit verdient.

Die Lösung von Prozessvariabilität ist mehr als nur bessere Hardware; es geht darum, einen Expertenpartner zu haben, der die tiefe Verbindung zwischen thermischer Dynamik und Materialwissenschaft versteht. Unser Team steht bereit, um die einzigartigen Herausforderungen Ihres Projekts zu besprechen und ein thermisches System zu entwickeln, das Inkonsistenz in zuverlässigen, wiederholbaren Erfolg verwandelt. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Ähnliche Artikel

- Jenseits des Programms: Warum Ihr Sintern fehlschlägt und wie Sie Gleichmäßigkeit garantieren

- Warum Ihr Hochtemperatur-Ofen ausfällt: Es liegt nicht am Heizelement, sondern an der Physik

- Warum Ihre Hochtemperatur-Experimente fehlschlagen – und wie Sie sie endgültig beheben

- Der unsichtbare Saboteur: Warum Ihr Hochtemperatur-Ofen ausfällt (und wie Sie das verhindern)

- Der versteckte Saboteur in Ihrem Hochtemperatur-Schmelzofen: Warum Ihre Schmelzen inkonsistent sind – und wie Sie das beheben können