Sie haben alles richtig gemacht. Die Materialherstellung war makellos, die Probenvorbereitung sorgfältig und der Furnace-Zyklus exakt nach Protokoll programmiert. Sie warten Stunden und erwarten ein erfolgreiches Ergebnis. Doch wenn Sie die Kammer öffnen, ist die Probe gerissen, verzogen oder weist Eigenschaften auf, die stark von der letzten Charge abweichen. Die gesamte Charge ist unbrauchbar.

Es ist ein zutiefst frustrierendes Szenario, das in F&E-Labors und Produktionsstätten viel zu oft vorkommt.

Geisterjagd: Warum Ihre Fehlersuche ins Leere läuft

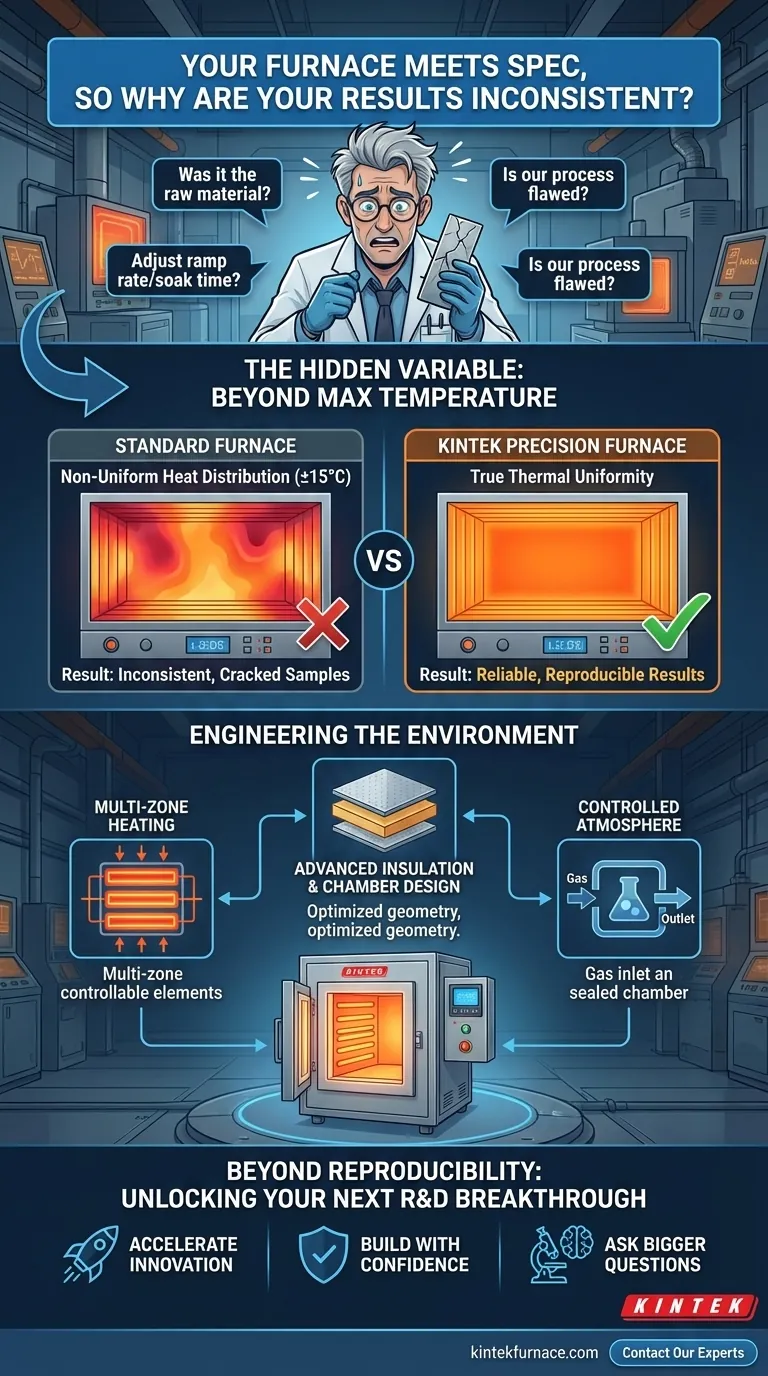

Wenn Sie mit inkonsistenten Ergebnissen bei der thermischen Verarbeitung konfrontiert sind, beginnt der Fehlerbehebungszyklus. Sie fangen an, alles in Frage zu stellen:

- "Gab es ein Problem mit dem Rohmaterial?" Sie investieren Zeit und Geld in die Analyse einer neuen Charge, nur um das gleiche unvorhersehbare Ergebnis zu erhalten.

- "Sollte ich die Aufheizrate oder die Haltezeit anpassen?" Sie führen Dutzende von iterativen Tests durch, verbrauchen wertvolle Zeit und teure Materialien, doch die Ergebnisse bleiben hartnäckig unzuverlässig.

- "Ist unser Prozess grundlegend fehlerhaft?" Zweifel schleichen sich ein und bedrohen den Zeitplan eines kritischen Projekts.

Dieser Kreislauf aus Versuch und Irrtum ist mehr als nur frustrierend; er hat schwerwiegende geschäftliche Konsequenzen. Jede fehlgeschlagene Charge bedeutet verschwendete Materialien, verlorene Arbeitsstunden und verzögerte Projektmeilensteine. Für ein Unternehmen, das innovativ sein will, ist diese Unsicherheit ein direktes Hindernis für die Entwicklung neuer Materialien, die Verbesserung der Produktqualität und die schnellere Markteinführung.

Sie überprüfen erneut das Datenblatt der Furnace. Sie ist für die richtige Höchsttemperatur ausgelegt, also *sollte* die Ausrüstung funktionieren. Das Problem ist jedoch selten die Fähigkeit der Furnace, heiß zu werden. Das Problem ist eine versteckte Variable, die die meisten Standard-Datenblätter nicht ausreichend berücksichtigen.

Die versteckte Variable: Jenseits der Maximaltemperatur zur echten thermischen Gleichmäßigkeit

Das grundlegende Missverständnis, das zu diesem Kampf führt, ist der Unterschied zwischen der Maximaltemperatur einer Furnace und ihrer Temperaturgleichmäßigkeit.

Stellen Sie sich einen Haushaltsbackofen vor. Sie wissen, dass es heiße Stellen gibt, an denen die Kekse am Rand des Blechs verbrennen, und kühlere Stellen, an denen die in der Mitte nicht richtig durchbacken. Eine Standard-Industrie- oder Laborfurnace, obwohl weitaus fortschrittlicher, funktioniert nach einem ähnlichen Prinzip. Während der Sensor des Reglers stabile 1000 °C anzeigen mag, könnte eine Ecke der Kammer 985 °C und eine andere 1015 °C haben.

Für viele grundlegende Anwendungen ist diese Standardgleichmäßigkeit von ±15 °C akzeptabel. Aber für fortgeschrittene Materialwissenschaften, Halbleiterforschung oder Luft- und Raumfahrtkomponenten ist dieser Temperaturgradient eine Katastrophe. Es bedeutet, dass ein Teil Ihrer Probe einen anderen thermischen Prozess durchläuft als ein anderer, was zu inneren Spannungen, unvollständigen Phasenübergängen und inkonsistenten Kornstrukturen führt – die eigentliche Ursache der von Ihnen erlebten Ausfälle.

Deshalb ist Ihre bisherige Fehlersuche gescheitert. Das Anpassen von Aufheizraten oder das Beschuldigen von Rohmaterialien ist, als würde man versuchen, ein schiefes Bild zu reparieren, indem man die Wand neu streicht. Sie behandeln Symptome, nicht die Ursache: Die thermische Umgebung selbst ist für Ihre spezifische Anwendung nicht gleichmäßig genug.

Konstruktion der Umgebung: Von einer Standardbox zu einem Präzisionswerkzeug

Um dieses Problem dauerhaft zu lösen, brauchen Sie nicht nur eine Box, die heiß wird. Sie brauchen eine präzise kontrollierte thermische Umgebung, die für Ihren exakten Prozess entwickelt wurde. Die Lösung liegt in der Spezifikation einer Furnace, bei der die Temperaturgleichmäßigkeit ein primäres Konstruktionskriterium und kein nachträglicher Gedanke ist.

Hier wird die tiefe Anpassungsfähigkeit von KINTEK entscheidend. Eine wirklich präzise Furnace ist ein System, das von Grund auf neu entwickelt wurde, um thermische Schwankungen zu eliminieren. Dies wird durch die Konstruktion wichtiger Komponenten erreicht, die harmonisch zusammenarbeiten:

- Mehrzonenheizung: Anstelle einer einzigen großen Wärmequelle werden mehrere, unabhängig gesteuerte Heizzonen verwendet. Intelligente Regler passen die Leistung jeder Zone aktiv an und neutralisieren heiße und kalte Stellen, um ein gleichmäßiges Temperaturfeld über das gesamte Werkstück aufrechtzuerhalten.

- Fortschrittliche Isolierung und Kammerdesign: Hocheffiziente Keramikfaserisolierung dient nicht nur der Energieeinsparung; sie verhindert Wärmeverlust in bestimmten Bereichen, was eine Hauptursache für Temperaturgradienten ist. Die Geometrie der Kammer selbst ist optimiert, um eine gleichmäßige Wärmeverteilung zu fördern.

- Kontrollierte Atmosphäre: Die Einleitung eines Inertgases wie Argon oder Stickstoff kann die Wärmeübertragung verbessern und unerwünschte chemische Reaktionen verhindern, aber nur, wenn die Kammer richtig abgedichtet und der Gasfluss gesteuert ist. Unsere Atmosphären-Furnaces sind so konzipiert, dass das Gas eine konsistente, stabile Umgebung bietet.

Eine KINTEK Furnace ist kein Produkt von der Stange; sie ist die physische Verkörperung einer Lösung. Sie wird auf der Grundlage eines tiefen Verständnisses der thermischen Physik entwickelt, die den Erfolg von Experimenten bestimmt. Wir bauen das Werkzeug, das die präzise, gleichmäßige Umgebung liefert, die Ihre Arbeit erfordert.

Jenseits der Reproduzierbarkeit: Entfesseln Sie Ihren nächsten F&E-Durchbruch

Wenn Ihre Furnace eine wirklich gleichmäßige thermische Umgebung liefert, ändert sich alles. Die "geisterhaften" Variablen verschwinden, und Ihre Ergebnisse werden zuverlässig reproduzierbar. Aber die Vorteile gehen weit über die einfache Behebung eines lästigen Problems hinaus.

- Beschleunigen Sie Innovationen: Sie können aufhören, Wochen mit der Fehlersuche zu verschwenden, und sich auf echte F&E konzentrieren. Sie können zuversichtlich empfindlichere Materialien der nächsten Generation testen, die bisher nicht zuverlässig verarbeitet werden konnten.

- Bauen Sie mit Vertrauen: Sie können darauf vertrauen, dass die Materialeigenschaften, die Sie im Labor charakterisieren, konsistent reproduziert werden können, was einen reibungsloseren Übergang von der Forschung zur Pilotproduktion ermöglicht.

- Stellen Sie größere Fragen: Mit einer stabilen und vorhersehbaren Verarbeitungsumgebung können Sie beginnen, die feineren Nuancen Ihrer Materialien zu erforschen, die Grenzen des Möglichen zu verschieben und sich einen Wettbewerbsvorteil zu sichern.

Ihr Material, Ihr Prozess und Ihre Forschungsziele sind einzigartig. Eine Einheits-Furnace wird immer eine Quelle von Kompromissen und Unsicherheit sein. Um voranzukommen, brauchen Sie einen Partner, der die Physik hinter Ihren Herausforderungen versteht und die präzise Lösung entwickeln kann, die Sie benötigen.

Lassen Sie uns die spezifischen thermischen Herausforderungen besprechen, mit denen Sie in Ihren Projekten konfrontiert sind. Unser Team ist bereit, Ihnen bei der Konfiguration einer Furnace zu helfen, die Inkonsistenzen beseitigt und Ihren nächsten Durchbruch ermöglicht. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Ähnliche Artikel

- Warum Ihre thermische Verarbeitung fehlschlägt: Die versteckte Nichtübereinstimmung in Ihrem Ofen

- Ihr Ofen ist mehr als nur ein Heizgerät: Warum „gut genug“ Ausrüstung Ihre Forschung an fortgeschrittenen Materialien sabotiert

- Warum Ihre Kristallzüchtungsexperimente fehlschlagen: Der verborgene Schuldige in Ihrem Röhrenofen

- Warum Ihr Hochtemperatur-Ofen ausfällt: Es liegt nicht am Heizelement, sondern an der Physik

- Warum Ihr Hochtemperatur-Ofen inkonsistente Ergebnisse liefert – und wie die Geometrie der Schlüssel zur Lösung ist