Sie haben alles nach Vorschrift gemacht. Ihr Vakuumdestillations-Ofen ist auf dem neuesten Stand der Technik, der Vakuumdruck ist perfekt und das Temperaturprofil wurde sorgfältig kalibriert. Stunden später führen Sie die Endanalyse Ihres neu gereinigten Metalls durch, nur um festzustellen, dass die Ergebnisse enttäuschend sind. Die Reinheit liegt weit unter dem Zielwert, und schlimmer noch, Sie haben eine neue, unerwartete Verunreinigung eingeführt. Es ist ein frustrierendes Szenario, das Forscher und Ingenieure zurück an den Zeichentisch schickt und jeden Parameter in Frage stellt, außer dem, der am wahrscheinlichsten der Schuldige ist: der Tiegel selbst.

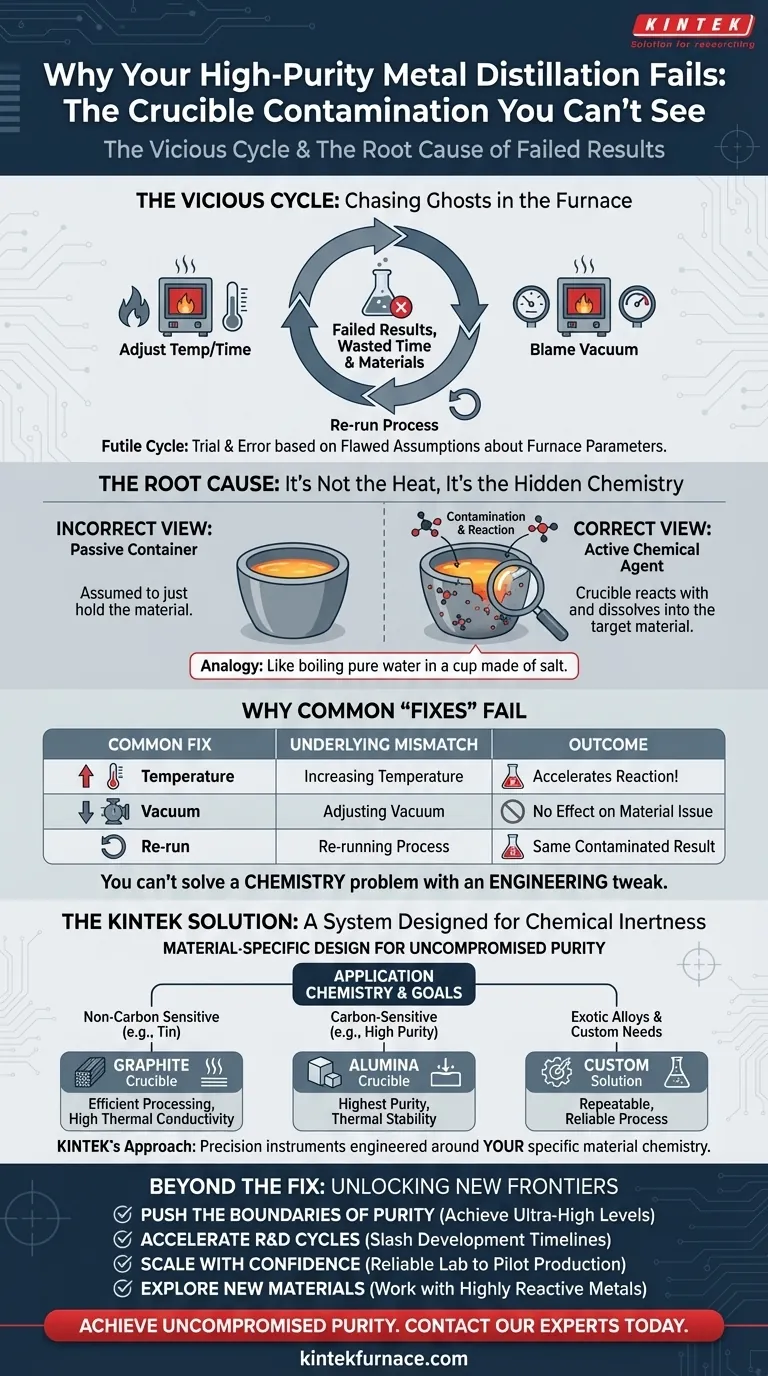

Der Teufelskreis: Geistern im Ofen nachjagen

Dieses Problem ist weitaus häufiger, als viele Labore zugeben möchten. Angesichts eines kontaminierten Produkts ist die typische Reaktion ein frustrierender Kreislauf von Versuch und Irrtum:

- "Lassen Sie uns Temperatur und Zeit anpassen." Teams erhöhen leicht die Hitze oder verlängern die Destillationszeit in der Hoffnung, mehr Verunreinigungen "auszubrennen".

- "Vielleicht war das Vakuum nicht stark genug." Sie geben der Pumpe die Schuld oder suchen nach Mikrolecks und verbringen Stunden mit der Diagnose der Ausrüstung.

- "Wir führen es einfach noch einmal durch." Im Glauben, es sei ein einmaliger Ausrutscher, wiederholen sie den gesamten kostspieligen und zeitaufwändigen Prozess, nur um die gleichen inkonsistenten Ergebnisse zu erzielen.

Diese Handlungen beruhen alle auf derselben fehlerhaften Annahme: dass das Problem innerhalb der Betriebsparameter des Ofens liegt. Die kommerziellen Konsequenzen sind erheblich. Jeder fehlgeschlagene Durchlauf bedeutet direkt verschwendete hochwertige Materialien, vergeudete Energie und kritische Projektverzögerungen. Für F&E-Teams untergräbt es die Integrität ihrer Daten; für Hersteller gefährdet es die Produktqualität und -ausbeute.

Die Wurzel des Problems: Es ist nicht die Hitze, es ist die verborgene Chemie

Hier ist der Wendepunkt: Der Tiegel ist nicht nur ein passiver Behälter. Bei den extremen Temperaturen und niedrigen Drücken eines Vakuumofens wird er zu einem aktiven chemischen Mittel. Der wahre Saboteur Ihres Prozesses ist nicht, dass Ihr Tiegel schmilzt – sondern dass er reagiert.

Stellen Sie es sich so vor, als würden Sie ultrareines Wasser in einer Tasse aus Salz kochen. Die Tasse hält das Wasser perfekt, aber sie löst sich langsam auf und kontaminiert genau das, was Sie sauber halten wollen.

Genau das passiert im Ofen. Ein Tiegelmaterial mag wegen seiner außergewöhnlichen Hitzebeständigkeit ausgewählt werden, aber wenn es eine chemische Affinität zu dem geschmolzenen Metall hat, das es enthält, ist eine Reaktion unvermeidlich.

Warum gängige "Reparaturen" fehlschlagen

Das Verständnis dieses grundlegenden Prinzips zeigt, warum die typischen Fehlerbehebungsschritte zum Scheitern verurteilt sind:

- Die Erhöhung der Temperatur löst das Problem nicht; sie beschleunigt die unerwünschte chemische Reaktion zwischen dem Tiegel und dem Metall.

- Die Anpassung des Vakuums hat keinen Einfluss auf die zugrunde liegende Materialunverträglichkeit.

- Das erneute Durchführen des Prozesses mit demselben Tiegeltyp wird unweigerlich zum gleichen kontaminierten Ergebnis führen.

Das Problem ist keine fehlerhafte Vorgehensweise; es ist eine grundlegende Nichtübereinstimmung in der Materialwissenschaft. Sie können ein chemisches Problem nicht mit einer technischen Anpassung lösen.

Die Lösung verkörpert: Ein System, das auf chemische Inertheit ausgelegt ist

Um Reinheit zu gewährleisten, müssen Sie Ihren Fokus von der reinen Wärmespeicherung auf die Sicherstellung absoluter chemischer Kompatibilität verlagern. Die Lösung ist nicht nur ein besserer Tiegel, sondern ein integriertes System, das auf die spezifische Chemie Ihrer Anwendung zugeschnitten ist. Das richtige Werkzeug muss danach ausgewählt werden, was es nicht tut: Es darf nicht mit Ihrem Zielmaterial reagieren, sich darin auflösen oder es anderweitig kontaminieren.

Hier wird die tiefe Spezialisierung von KINTEK entscheidend. Wir erkennen, dass der Ofen nur ein Teil eines komplexen Prozesses ist. Unser Ansatz basiert auf einem grundlegenden Verständnis der Materialwissenschaft, das es uns ermöglicht, wirklich kundenspezifische Ofenlösungen zu entwickeln und zu bauen.

- Für die Destillation von Metallen wie Zinn, bei denen Kohlenstoff keine Rolle spielt, können wir ein System entwickeln, das für einen Graphittiegel optimiert ist und dessen überlegene Wärmeleitfähigkeit für eine schnellere und effizientere Verarbeitung maximiert.

- Für die Erzielung höchster Reinheit bei kohlenstoffempfindlichen Materialien entwickeln wir um einen Aluminiumoxidtiegel herum und stellen sicher, dass das gesamte System seine unterschiedlichen thermischen Eigenschaften ausgleicht, um die Stabilität aufrechtzuerhalten und thermische Schocks zu verhindern.

- Für einzigartige Anwendungen mit exotischen Legierungen ermöglichen uns unsere F&E- und Inhouse-Fertigungskapazitäten, vollständig kundenspezifische Lösungen zu entwickeln, die idealen Materialien auszuwählen oder zu erstellen, um sicherzustellen, dass Ihr Prozess nicht nur erfolgreich, sondern auch wiederholbar und zuverlässig ist.

Unsere Produkte sind die Verkörperung dieser Philosophie – sie sind nicht nur Öfen, sondern Präzisionsinstrumente, die entwickelt wurden, um die feindliche Hochtemperaturumgebung zu kontrollieren, damit Ihr chemischer Prozess ohne Störungen erfolgreich sein kann.

Über die Reparatur hinaus: Neue Grenzen in der Materialwissenschaft erschließen

Wenn Sie die frustrierende Variable der Tiegelkontamination eliminieren, hören Sie auf, Zeit mit der Fehlerbehebung zu verschwenden, und beginnen Sie, Innovationen zu beschleunigen. Ein zuverlässiger, vorhersehbarer Destillationsprozess eröffnet leistungsstarke neue Möglichkeiten:

- Grenzen der Reinheit verschieben: Anstatt nur Spezifikationen zu erfüllen, können Sie jetzt selbstbewusst ultrahohe Reinheitsgrade anstreben, die zuvor unerreichbar waren.

- F&E-Zyklen beschleunigen: Wiederholbare, vertrauenswürdige Ergebnisse bedeuten, dass Sie schneller von der Hypothese zur validierten Entdeckung gelangen und die Entwicklungszeiten für neue Materialien und Legierungen verkürzen können.

- Mit Zuversicht skalieren: Ein Prozess, der im Labormaßstab zuverlässig ist, kann mit weitaus größerer Zuversicht auf die Pilotproduktion skaliert werden, wodurch Risiko und Kosten reduziert werden.

- Neue Materialien erforschen: Sie können jetzt selbstbewusst mit hochreaktiven oder empfindlichen Metallen arbeiten, deren Reinigung bisher zu schwierig war.

Das Lösen des Tiegelproblems bedeutet nicht nur, ein fehlgeschlagenes Experiment zu beheben. Es geht darum, eine Grundlage der Zuverlässigkeit zu schaffen, die es Ihrem Unternehmen ermöglicht, in seinem Bereich zu erforschen, zu innovieren und führend zu sein.

Ihr Projekt hat einzigartige chemische und thermische Anforderungen, die Standardlösungen einfach nicht erfüllen können. Unser Team kombiniert Ofentechnik mit fundierter Expertise in Materialwissenschaften, um ein System zu liefern, das auf Ihre spezifischen Ziele zugeschnitten ist und sicherstellt, dass Sie jedes Mal kompromisslose Reinheit und vorhersehbare Ergebnisse erzielen. Um zu besprechen, wie wir Ihre anspruchsvollsten Hochtemperaturanwendungen lösen können, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Ähnliche Artikel

- Die Falle des Mikrowellensinterns: Warum der 'beste' Ofen die falsche Wahl für Ihr Labor sein könnte

- Warum Ihre Sinterteile versagen: Es geht nicht nur um Hitze, sondern auch um Druck und Reinheit

- Meisterhaftigkeit des Vakuums: Wie Vakuumöfen Stärke und Schönheit in zahnärztlichen Restaurationen schmieden

- Jenseits der Wartung: Der wahre Grund, warum Ihr Dentalofen inkonsistente Ergebnisse liefert

- Rissige Zirkonoxide, inkonsistente Farbtöne: Der wahre Grund, warum Ihr Sinterofen Sie im Stich lässt