Der Reiz einer einzelnen Zahl

Wenn Ingenieure Geräte spezifizieren, suchen wir instinktiv nach einer einzigen, definierenden Kennzahl. Was ist die maximale Temperatur? Das Kammervolumen? Die Nennleistung? Diese Neigung zur Einfachheit ist eine starke kognitive Abkürzung.

Aber wenn es um eine Vakuumkammer geht, ist die Frage "Was ist der Betriebsdruck?" die richtige Frage mit der falschen Annahme. Sie geht davon aus, dass die Antwort eine einzelne Zahl ist.

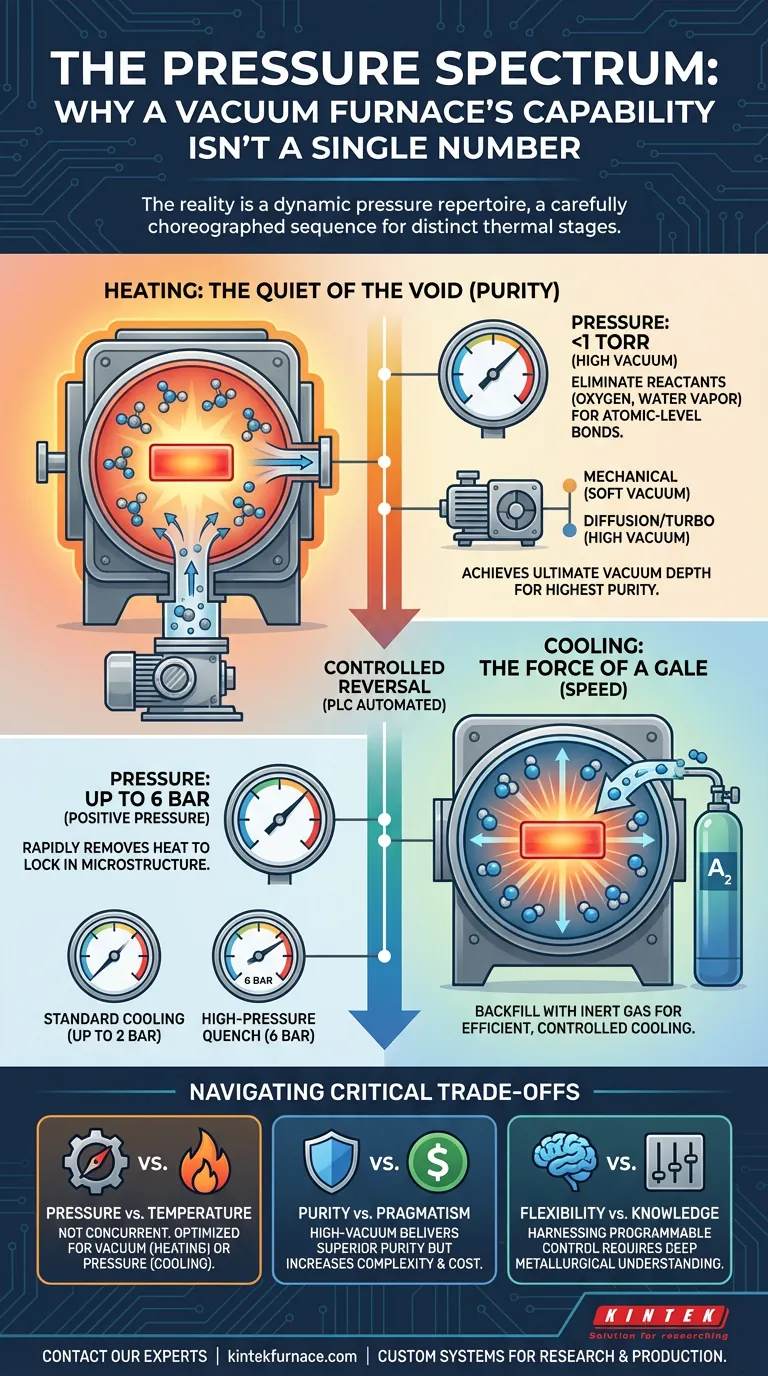

Die Realität ist eleganter. Eine Vakuumkammer hat nicht einen Betriebsdruck; sie hat ein dynamisches Druckrepertoire, eine sorgfältig choreografierte Abfolge von atmosphärischen Bedingungen, die für verschiedene Phasen eines thermischen Prozesses ausgelegt sind. Dies zu verstehen, ist der Unterschied zwischen dem Erwerb eines Werkzeugs und der Beherrschung eines Prozesses.

Eine Geschichte von zwei Atmosphären: Heizen vs. Kühlen

Der Kern der Funktion einer Kammer ist ein dramatischer Übergang zwischen zwei gegensätzlichen Zielen: absolute Reinheit während des Heizens und kontrollierte Kraft während des Kühlens. Jedes erfordert eine völlig andere atmosphärische Strategie.

Die Stille des Vakuums: Druck während des Heizens

Während der kritischen Heiz- und Haltephasen besteht die Hauptaufgabe der Kammer darin, eine makellose Leinwand zu schaffen. Bei maximaler Temperatur schrumpft ihre Welt zu einem nahezu perfekten Vakuum, das von Hochvakuum- bis zu nur 1 Torr-Niveaus reicht.

Dabei geht es nicht nur darum, Luft zu entfernen. Es geht darum, die Reaktanten – Sauerstoff, Wasserdampf und andere Gase – zu eliminieren, die sonst den metallurgischen Prozess korrumpieren würden. Für Anwendungen wie das Hartlöten oder Sintern, bei denen Bindungen auf atomarer Ebene gebildet werden, ist diese Umgebung mit extrem niedrigem Druck nicht verhandelbar. Sie gewährleistet Reinheit.

Die Kraft eines Sturms: Druck während des Abschreckens

Nach Abschluss des Heizzyklus kehrt sich das Ziel um 180 Grad. Das Ziel ist nicht mehr Reinheit, sondern Geschwindigkeit – schnelles Abführen von Wärme, um eine gewünschte Materialmikrostruktur zu fixieren.

Hier wird das Vakuum zu einem Nachteil. Die Kammer führt eine kontrollierte Umkehrung durch und füllt die Kammer mit einem Inertgas wie Argon oder Stickstoff.

- Standardkühlung: Eine Rückfüllung mit bis zu 2 bar Überdruck sorgt für effiziente, schnelle Kühlung.

- Hochdruckabschreckung: Für maximale Kühlraten zur Erzielung spezifischer Härte kann ein optionales System einen 6 bar starken Gasstrom freisetzen, der die Wärme mit unglaublicher Geschwindigkeit vom Werkstück wegdrückt.

Diese Hochdruckphase ist im Wesentlichen ein Kühlwerkzeug, kein Heizwerkzeug.

Die Choreografie der Steuerung

Diese Vielseitigkeit geschieht nicht zufällig. Sie ist das Ergebnis eines ausgeklügelten Zusammenspiels zwischen einem leistungsstarken Pumpensystem und einer präzisen Gasregelungslogik – dem Muskel und dem Gehirn der Kammer.

Die Kunst der Evakuierung

Das ultimative Vakuum-Niveau – die "Tiefe" des Vakuums – wird durch das Pumpensystem bestimmt. Dies ist eine kritische Designentscheidung, die ausschließlich von den Prozessanforderungen bestimmt wird.

- Vakuumpumpen: Erreichen ein "weiches" Vakuum, das für die einfache Entgasung und viele Standardprozesse ausreicht.

- Diffusions- oder Turbomolekularpumpen: Erforderlich für "Hochvakuum", unerlässlich für Anwendungen, die höchste Reinheitsgrade und die Entfernung aller ausgasenden Verunreinigungen erfordern.

Der Dialog mit Gas

Das Gehirn der Kammer ist ihre speicherprogrammierbare Steuerung (SPS). Sie automatisiert den Übergang zwischen Vakuum und Druck und verwaltet Teildruck-Sollwerte mit Inertgas. Dieses System ermöglicht unglaublich komplexe und wiederholbare Zyklen, bei denen die Atmosphäre Sekunde für Sekunde an die Bedürfnisse des Materials angepasst wird.

Der Kompass des Ingenieurs: Navigieren durch kritische Kompromisse

Dieses Maß an Kontrolle führt zu Entscheidungspunkten. Die Wahl der richtigen Konfiguration erfordert, über einfache Spezifikationen hinauszugehen und sich mit den inhärenten Kompromissen des Systems auseinanderzusetzen.

-

Druck vs. Temperatur: Die wichtigste zu verstehende Einschränkung ist, dass hoher Überdruck und maximale Temperatur im Allgemeinen nicht gleichzeitig auftreten. Das System ist für Vakuum während des Heizens und Druck während des Kühlens optimiert. Prozesse, die beides gleichzeitig benötigen (wie Sinter-HIP), erfordern eine andere Klasse von Kammern.

-

Reinheit vs. Pragmatismus: Ein Hochvakuum-System liefert überlegene Reinheit, ist aber mit erhöhter Komplexität und Kosten verbunden. Die richtige Wahl hängt von einer ehrlichen Bewertung der Empfindlichkeit Ihres Materials gegenüber atmosphärischen Verunreinigungen ab.

-

Flexibilität vs. Wissen: Eine programmierbare Steuerung bietet nahezu unendliche Möglichkeiten. Aber die Nutzung dieser Leistung erfordert ein tiefes Verständnis der Prozessmetallurgie. Die Kammer ist ein leistungsstarkes Instrument, und ihre Leistung ist nur so gut wie die Komposition, die sie spielen soll.

Die Wahl einer Kammer bedeutet also weniger, die höchste Zahl auf einem Datenblatt zu finden, und mehr, die dynamischen Fähigkeiten des Systems an Ihre spezifischen Ziele anzupassen. Bei KINTEK bauen wir unsere Vakuumkammern – zusammen mit unseren Muffel-, Rohr- und CVD-Systemen – nach diesem Prinzip der tiefen Anpassung. Wir verstehen, dass die Kammer eine präzise Erweiterung Ihrer Prozessabsicht sein muss, egal ob Ihr Ziel absolute Reinheit für das Hartlöten oder kontrollierte Härte für mechanische Teile ist.

Um diese Kompromisse zu navigieren und ein System zu konfigurieren, das perfekt auf Ihre Forschungs- oder Produktionsanforderungen abgestimmt ist, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Ähnliche Artikel

- Die Architektur der Reinheit: Dekonstruktion des Vakuumofensystems

- Jenseits der Leere: Die versteckten Kosten eines perfekten Vakuumofens

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Das Streben nach Nichts: Wie die Steuerung von Vakuumöfen das Schicksal von Materialien bestimmt

- Der unsichtbare Vorteil: Wie Vakuumöfen metallurgische Perfektion schmieden