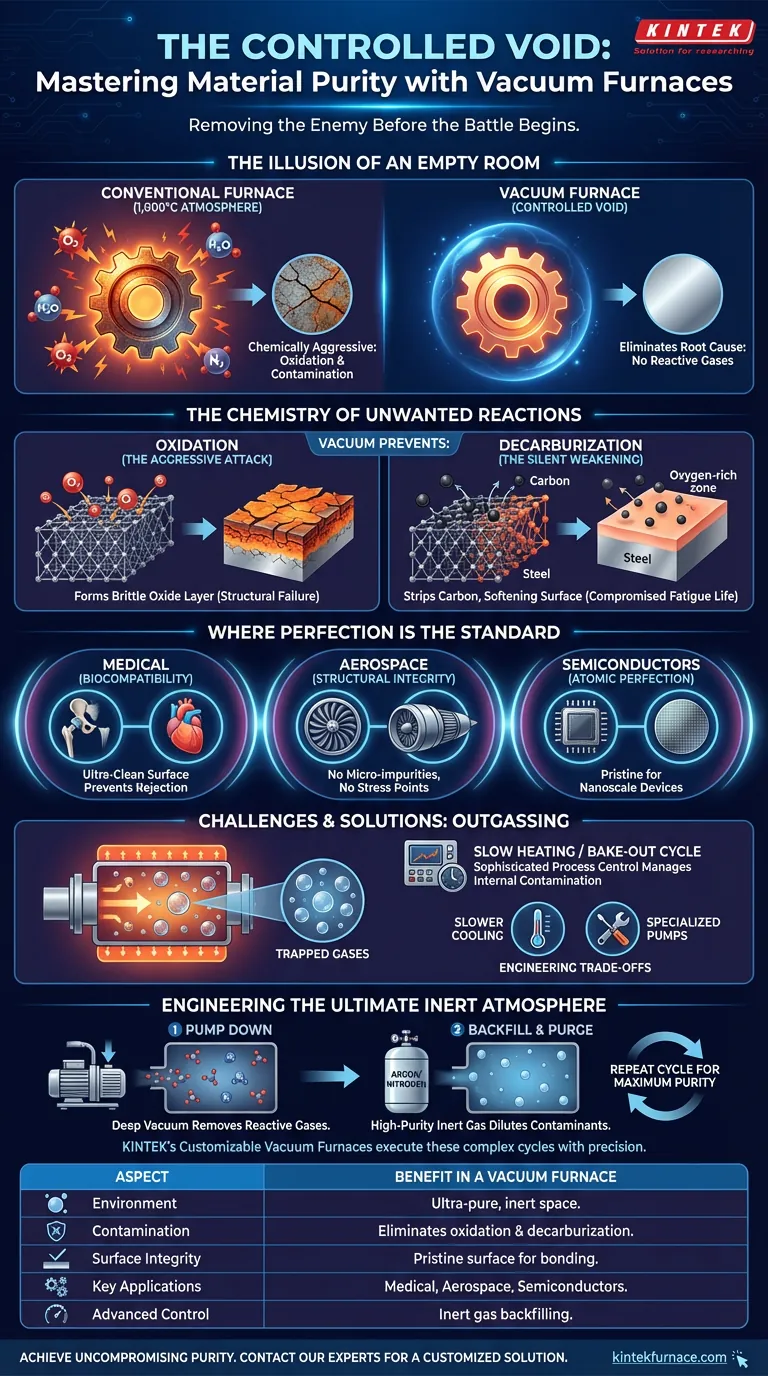

Die Illusion eines leeren Raumes

Die größten Bedrohungen in der Materialwissenschaft sind oft unsichtbar. Bei Raumtemperatur scheint die Luft um uns herum harmlos. Aber bei 1.000 °C wird sie zu einem chemisch aggressiven Mittel, das begierig darauf ist, die Materialien zu verderben, die wir zu perfektionieren versuchen.

Ein herkömmlicher Ofen erhitzt ein Material innerhalb dieser Atmosphäre. Ein Vakuumofen arbeitet nach einem weitaus eleganteren Prinzip: Er entfernt die Atmosphäre vollständig.

Es ist der Unterschied zwischen dem Kampf gegen einen Feind und der Sicherstellung, dass es von vornherein keinen Feind gibt, gegen den man kämpfen muss. Indem wir einen kontrollierten Hohlraum schaffen, beseitigen wir die Grundursache der Verunreinigung.

Die Chemie unerwünschter Reaktionen

Hohe Temperaturen sind ein Katalysator für Veränderungen. Ohne präzise Umgebungssteuerung ist diese Veränderung oft zum Schlechteren. Das Hauptziel eines Vakuums ist es, diese unerwünschten chemischen Reaktionen zu verhindern.

Oxidation: Der aggressive Angriff

Sauerstoff ist unerbittlich. Bei hohen Temperaturen verbindet er sich aggressiv mit der Oberfläche eines Metalls und bildet eine spröde, abblätternde Oxidschicht. Dies ist nicht nur ein kosmetisches Problem; es ist eine sich anbahnende strukturelle Fehlfunktion. Eine Vakuumumgebung ist naturgemäß sauerstofffrei und bietet einen perfekten Schutz gegen diesen Angriff.

Entkohlung: Die stille Schwächung

Für hochfeste Stähle ist Kohlenstoff die Quelle für Härte und Widerstandsfähigkeit. Wenn sie jedoch in einer sauerstoffreichen Atmosphäre erhitzt werden, können Kohlenstoffatome von der Oberfläche abgelöst werden, ein Prozess, der als Entkohlung bezeichnet wird. Das Ergebnis ist eine Komponente, die an der Außenseite trügerisch weich ist, was ihre Ermüdungslebensdauer und strukturelle Integrität beeinträchtigt.

Durch die Entfernung der reaktiven Gase stellt ein Vakuumofen sicher, dass das Material, das Sie hineingeben, auch das Material ist, das Sie herausbekommen – nur besser, ohne unbeabsichtigte chemische Veränderungen.

Wo Perfektion der einzige Standard ist

In einigen Bereichen ist "gut genug" ein Rezept für eine Katastrophe. Die im Vakuum erreichte Reinheit ist kein Luxus; sie ist eine grundlegende Voraussetzung.

-

Im menschlichen Körper: Ein medizinisches Implantat, wie eine Hüftprothese, muss perfekt biokompatibel sein. Wenn seine Oberfläche auch nur leicht oxidiert ist, kann der menschliche Körper es als Fremdkörper identifizieren, was zur Abstoßung führt. Die ultrareine Oberfläche aus einem Vakuumofen stellt sicher, dass der Körper das Implantat als eigenes akzeptiert.

-

In 10.000 Metern Höhe: Eine Flugzeugturbinenschaufel dreht sich Tausende Male pro Minute unter immenser Hitze und Belastung. Eine mikroskopische Oberflächenverunreinigung – ein winziger Oxidationsfleck – kann zu einem Spannungskonzentrationspunkt werden, dem Ursprung eines Risses, der zu einem katastrophalen Triebwerksausfall führt.

-

Im Nanobereich: Die Halbleiterfertigung beruht auf Perfektion auf atomarer Ebene. Ein einzelnes, unerwünschtes Teilchen oder eine dünne Oxidschicht kann einen komplexen Mikrochip ruinieren und ihn unbrauchbar machen. Die Vakuumverarbeitung ist der Standard für die Herstellung der makellosen Siliziumwafer, die unsere digitale Welt antreiben.

Die Herausforderungen eines konstruierten Hohlraums

Die Schaffung eines perfekten Vakuums ist nicht ohne Komplexität. Ihr Verständnis ist der Schlüssel zur Beherrschung des Prozesses.

Der Feind von innen: Ausgasung

Manchmal ist die Quelle der Verunreinigung das Material selbst. Wenn sich ein Teil erhitzt, können eingeschlossene innere Gase in das Vakuum entweichen – ein Phänomen, das als Ausgasung bezeichnet wird. Diese Gase können dann die Oberfläche des Teils verunreinigen.

Dies zu bewältigen erfordert eine hochentwickelte Prozesssteuerung, wie langsame Aufheizrampen oder vorläufige "Ausback"-Zyklen. Dieses Maß an Kontrolle ist ein Kennzeichen gut konstruierter Systeme, bei denen die Fähigkeiten des Ofens darauf ausgelegt sind, das Materialverhalten vorherzusehen und zu steuern.

Prozesskompromisse

Ein Vakuum ist ein schlechter Wärmeleiter, was bedeutet, dass das Abkühlen von Teilen in einem Vakuumofen langsamer sein kann als in einem atmosphärischen Ofen. Die Hochleistungspumpen erfordern ebenfalls eine spezielle Wartung. Dies sind keine Nachteile, sondern eher technische Kompromisse, um ein unübertroffenes Maß an Reinheit zu erzielen.

Konstruktion der ultimativen Inertatmosphäre

Für das absolut höchste Maß an Reinheit wird oft ein zweistufiger Prozess verwendet.

- Evakuieren: Die Kammer wird auf ein tiefes Vakuum gepumpt, wodurch der Großteil der reaktiven atmosphärischen Gase entfernt wird.

- Nachfüllen & Spülen: Die Kammer wird dann mit einem hochreinen Inertgas wie Argon oder Stickstoff nachgefüllt. Dies verdünnt verbleibende Verunreinigungen.

Das mehrfache Wiederholen dieses Pump- und Spülzyklus reinigt die Umgebung und hinterlässt einen präzise kontrollierten, perfekt inerten Raum für die thermische Verarbeitung. Dies erfordert ein Ofensystem, das für diesen genauen Zweck entwickelt wurde. Produkte wie die kundenspezifischen Vakuumöfen von KINTEK sind darauf ausgelegt, diese komplexen, mehrstufigen Zyklen präzise auszuführen und absolute Reinheit für die anspruchsvollsten Anwendungen zu gewährleisten.

| Aspekt | Vorteil im Vakuumofen |

|---|---|

| Umgebung | Schafft einen ultrareinen, inerten Raum durch Entfernung reaktiver Gase. |

| Verunreinigung | Eliminiert Oxidation und Entkohlung an der Quelle. |

| Oberflächenintegrität | Erzeugt eine ultrareine, makellose Oberfläche, die für die Verbindung unerlässlich ist. |

| Schlüsselanwendungen | Medizin, Luft- und Raumfahrt, Halbleiter und fortschrittliche Elektronik. |

| Erweiterte Steuerung | Ermöglicht das Nachfüllen mit Inertgas für maximale Reinheitsprotokolle. |

Letztendlich ist die Wahl eines Vakuumofens eine Verpflichtung zur Kontrolle aller Variablen. Es ist die Erkenntnis, dass man, um die fortschrittlichsten Materialien der Zukunft zu bauen, zuerst einen perfekten, kontrollierten Hohlraum schaffen muss.

Wenn Ihre Arbeit kompromisslose Reinheit und Leistung erfordert, beginnt deren Erreichung mit der richtigen Umgebung. Kontaktieren Sie unsere Experten, um eine maßgeschneiderte Ofenlösung für Ihre spezifischen Bedürfnisse zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Ähnliche Artikel

- Ingenieurwesen für Null Fehler: Die unverzichtbare Rolle von Vakuumöfen in der Luft- und Raumfahrt

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Der unsichtbare Feind: Warum Vakuumöfen eine Wette auf Perfektion sind

- Von Brute Force zu perfekter Kontrolle: Die Physik und Psychologie von Vakuumöfen